11472

Изобретение относится к области обработки металлов резанием.

Целью изобретения является расширение технологических возможностей за счет управления диаметром обработки в процессе выполнения второго прохода с помощью резания.

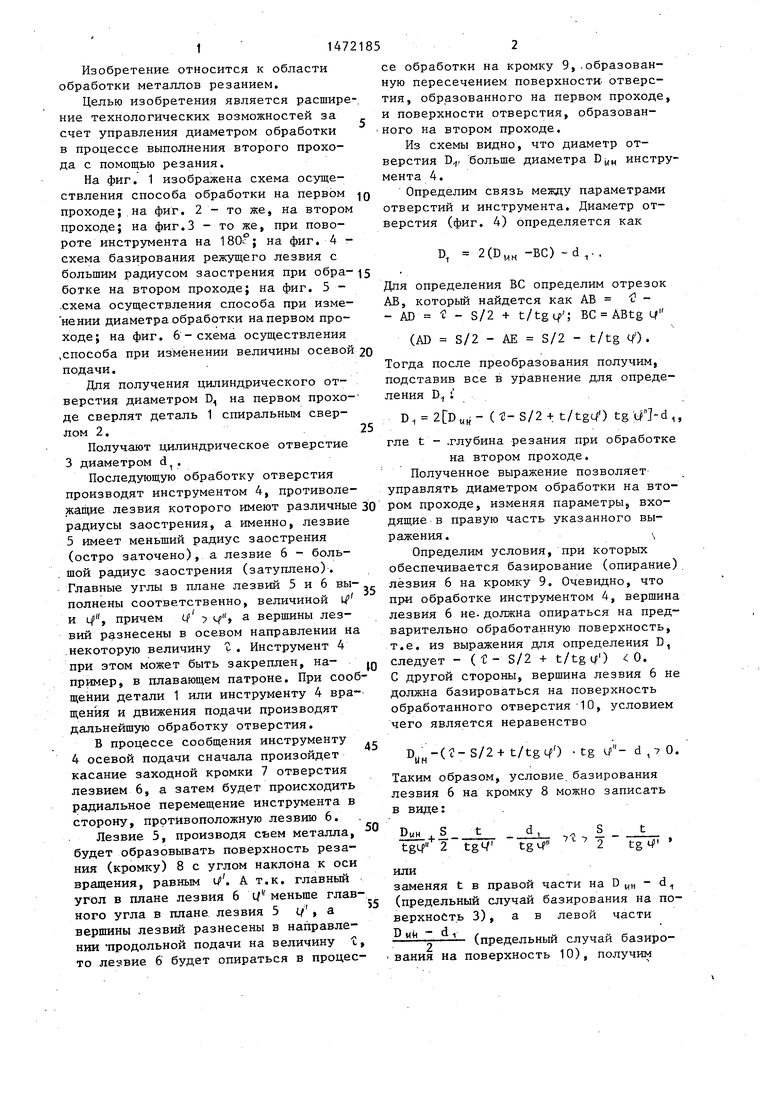

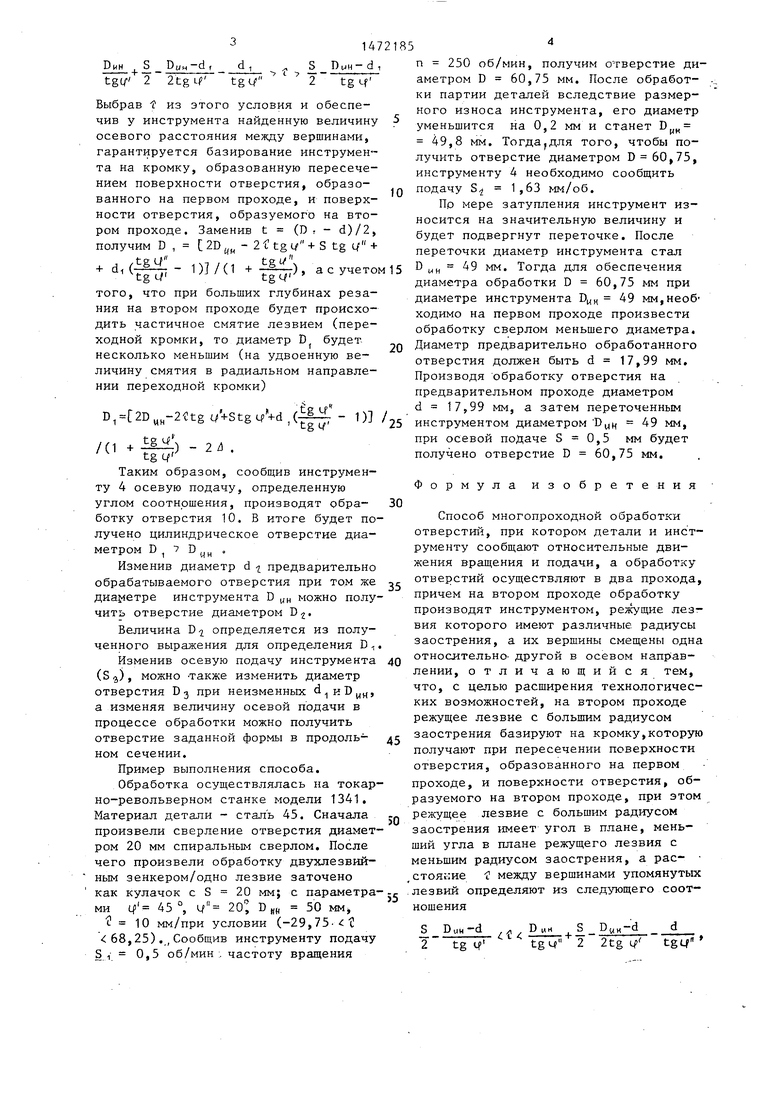

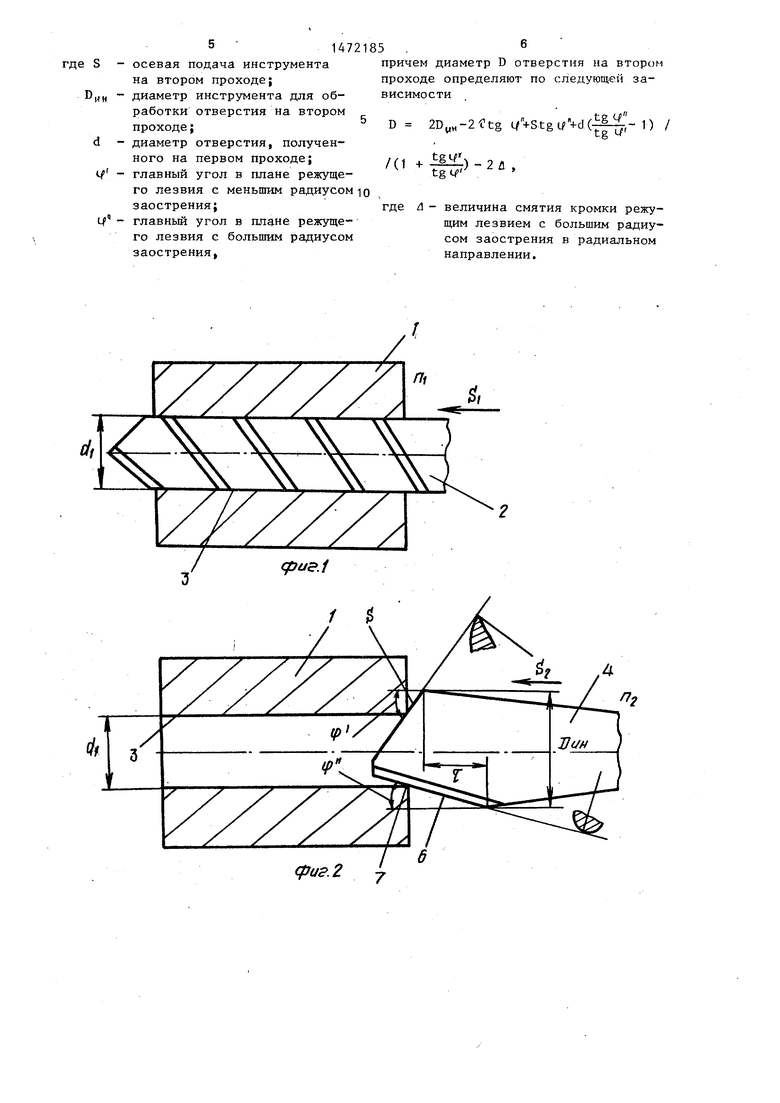

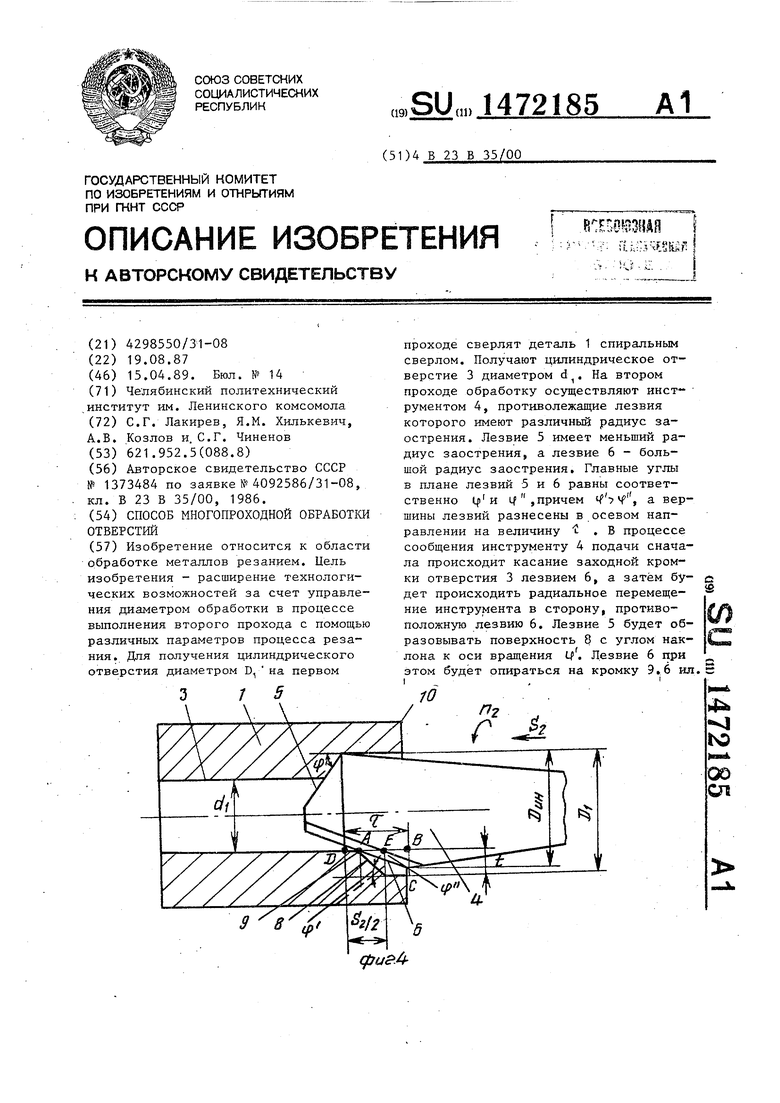

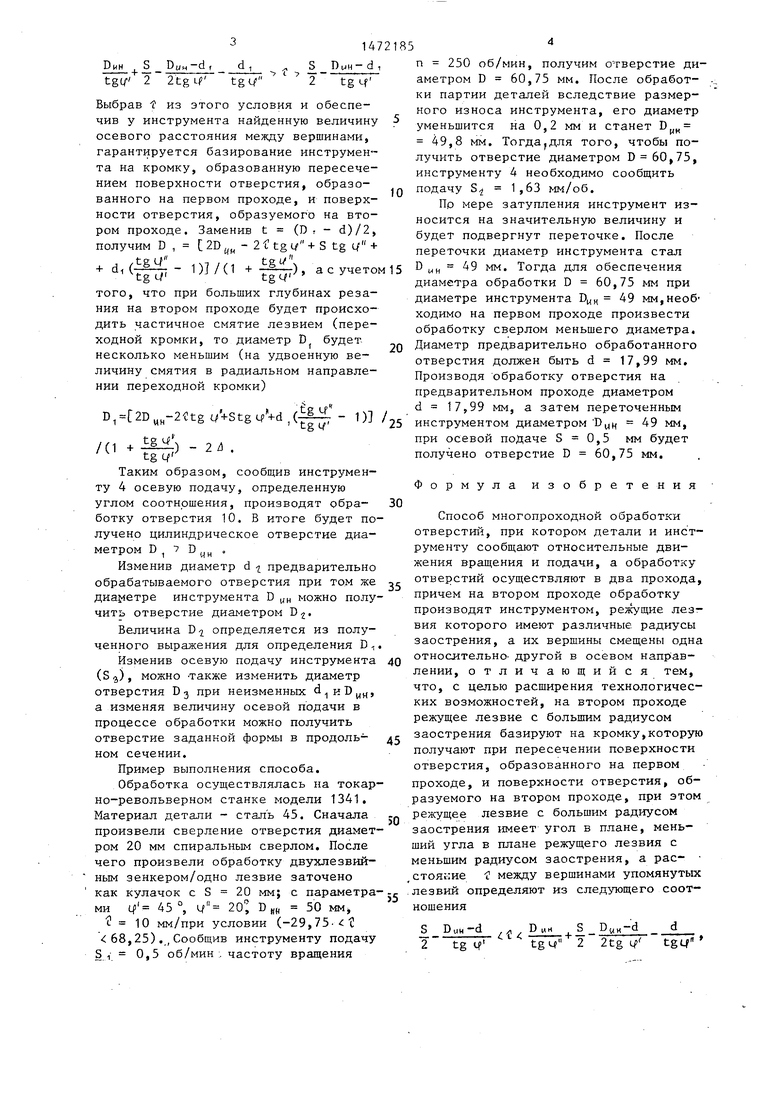

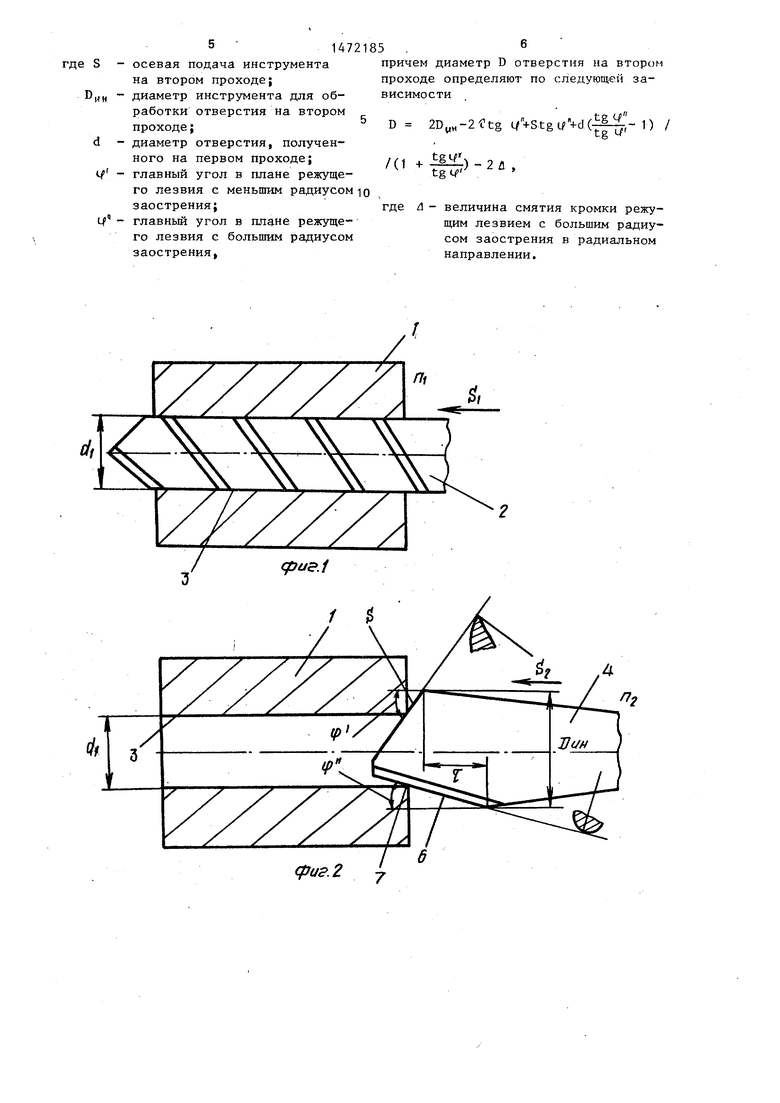

На фиг. 1 изображена схема осуществления способа обработки на первом проходе; на фиг. 2 - то же, на втором проходе; на фиг.З - то же, при повороте инструмента на ; на фиг. 4 - схема базирования режущего лезвия с большим радиусом заострения при обра- ботке на втором проходе; на фиг. 5 - .схема осуществления способа при изме- нении диаметра обработки на первом проходе; на фиг. 6 - схема осуществления .способа при изменении величины осевой подачи.

Для получения цилиндрического отверстия диаметром D, на первом проходе сверлят деталь 1 спиральным сверлом 2. Получают цилиндрическое отверстие

3 диаметром d.

Последующую обработку отверстия производят инструментом 4, противолежащие лезвия которого имеют различные радиусы заострения, а именно, лезвие 5 имеет меньший радиус заострения (остро заточено), а лезвие 6 - большой радиус заострения (затуплено).

Главные углы в плане лезвий 5 и 6 вы- полнены соответственно, величиной if и Lf, Причем if 7 Ч вершины лезвий разнесены в осевом направлении на .некоторую величину w. Инструмент 4 при этом может быть закреплен, на- пример, в плавающем патроне. При сообщении детали 1 или инструменту 4 вращения и движения подачи производят дальнейшую обработку отверстия.

В процессе сообщения инструменту 4 осевой подачи сначала произойдет касание заходной кромки 7 отверстия лезвием 6, а затем будет происходить радиальное перемещение инструмента в сторону, противоположную лезвию 6.

Лезвие 5, производя съем металла, будет образовывать поверхность резания (кромку) 8 с углом наклона к оси вращения, равным . А т.к. главный угол в плане лезвия 6 Ч/ меньше глав ного угла в плане лезвия 5 ц , вершины лезвий разнесены в направлении -продольной подачи на величину t то лезвие 6 будет опираться в продес

Q

0

се обработки на кромку 9,.образованную пересечением поверхности отверстия, образованного на первом проходе, и поверхности отверстия, образованного на втором проходе.

Из схемы видно, что диаметр отверстия D, больше диаметра D инструмента 4.

Определим связь между параметрами отверстий и инструмента. Диаметр отверстия (фиг. 4) определяется как

D, 2(D,,K -BG) -d,..

Для определения ВС определим отрезок АВ, которьй найдется как АВ S - - AD D - S/2 + t/tgcf ; ВС ABtg м

(AI) S/2 - АЕ S/2 - t/tg ).

Тогда после преобразования получим, подставив все в уравнение для определения D., i

D., (-2-3/2 + t/tgq) ,,

гле t - .глубина резания при обработке

на втором проходе. Полученное выражение позволяет управлять диаметром обработки на втором проходе, изменяя параметры,, входящие в правую часть указанного выражения.S

Определим условия, при которых обеспечивается базирование (опирание). лезвия 6 на кромку 9. Очевидно, что при обработке инструментом 4, вершина лезвия 6 не. должна опираться на предварительно обработанную поверхность, т.е. из выражения для определения D, следует - ( f - S/2 + t/tgg ) 0. С другой стороны, вершина лезвия 6 не должна базироваться на поверхность обработанного отверстия 10, условием чего является неравенство

D -(-S/2+ t/tgcf ) . tg d,70.

МП

Таким образом, условие, базирования лезвия 6 на кромку 8 можно записать в виде:

DUH .5 t tgif 2 tg4

или

заменяя t в правой части на D,H - d (предельный случай базирования на поверхность 3), а в левой части

и.- (предельный случай базиро. вания на поверхность 10), получим

DUH d f d 1 2tg iC TgT

S D ЫН - d 1 tg4

2

Выбрав D из этого условия и обеспечив у инструмента найденную величину осевого расстояния между вершинами, гарантируется базирование инструмента на кромку, образованную пересечением поверхности отверстия, образованного на первом проходе, и поверхности отверстия, образуемого на втором проходе. Заменив t (D г - d)/2, получим D , С 2D j - 21) tg i + S tg t +

+ f-J), асучето

tg(

того, что при больших глубинах резания на втором проходе будет происходить частичное смятие лезвием (переходной кромки, то диаметр D будет несколько меньшим (на удвоенную величину смятия в радиальном направлении переходной кромки)

D,r2D,-2 tg VstgcfVd,( 1)

/(1

2 и

tg tg ц

Таким образом, сообщив инструменту 4 осевую подачу, определенную углом соотношения, производят обра- ботку отверстия 10. В итоге будет получено цилиндрическое отверстие диаметром D 7 D .

Изменив диаметр d предварительно обрабатываемого отверстия при том же диа14етре инструмента D н можно получить отверстие диаметром D.

Величина D определяется из полученного выражения для определения D

Изменив осевую подачу инструмента (S), можно -также изменить диаметр отверстия Dj при неизменных ,, а изменяя величину осевой подачи в процессе обработки можно получить отверстие заданной формы в продоль- ном сечении.

Пример выполнения способа.

Обработка осуш;ествлялась на токар но-револьверном станке модели 1341, Материал детали - сталь 45. Сначала произвели сверление отверстия диаметром 20 мм спиральным сверлом. После чего произвели обработку двухлезвий- ным зенкером/одно лезвие заточено как кулачок с S 20 мм; с

ЙН

10 мм/при условии (-29, С 68,25),,Сообщив инструменту подачу Si 0,5 об/мин:, частоту вращения

параметра

ми М) 45°, 1/ 20 БИН 50 мм

0

5

0

5

0

5

0 5

Q

,

п 250 об/мин, получим отверстие диаметром D 60,75 мм. После обработ- . ки партии деталей вследствие размерного износа инструмента, его диаметр уменьшится на 0,2 мм и станет 0„„ 49,8 мм. Тогда,для того, чтобы получить отверстие диаметром D 60,75, инструменту 4 необходимо сообщить подачу S 1,63 мм/об.

По мере затупления инструмент износится на значительную величину и будет подвергнут переточке. После переточки диаметр инструмента стал ын мм. Тогда для обеспечения диаметра обработки D 60,75 мм при диаметре инструмента 49 мм,необходимо на первом проходе произвести обработку сверлом меньшего диаметра. Диаметр предварительно обработанного отверстия должен быть d 17,99 мм. Производя обработку отверстия на предварительном проходе диаметром d 17,99 мм, а затем переточенным инструментом диаметром D 49 мм, при осевой подаче S 0,5 мм будет получено отверстие D 60,75 мм,

Формула изобретения

Способ многопроходной обработки отверстий, при котором детали и инструменту сообщают относительные движения вращения и подачи, а обработку отверстий осуществляют в два прохода, причем на втором проходе обработку производят инструментом, режущие лезвия которого имеют различные радиусы заострения, а их вершины смещены одна относительно- другой в осевом направлении, отличающийся тем, что, с целью расширения технологических возможностей, на втором проходе режущее лезвие с большим радиусом заострения базируют на кромку,которую получают при пересечении поверхности отверстия, образованного на первом проходе, и поверхности отверстия, образуемого на втором проходе, при этом режущее лезвие с большим радиусом заострения имеет угол в плане, меньший угла в плане режущего лезвия с меньшим радиусом заострения, а рас- стояние И между вершинами упомянутых лезвий определяют из следующего соотношения

DuH-d ,л,Ви« . d

,л

2

tg tf

/-Г/ Рии ,H-d

tg4 2 2tg tgi

5 1472185 ,

где S - осевая подача инструмента причем диаметр D отверстия на втором на втором проходе;

проходе определяют по следу(дщеи зависимости

D

ин

- диаметр инструмента для обработки отверстия на втором

проходе определяют по следу(дщеи зависимости

проходе; D 2В„„-2-Ctg ( 1) / d - диаметр отверстия, полученного на первом проходе;// . « .

с/ - главный угол в плане режуще- tg м го лезвия с меньшим радиусом IQ

заострения;где и. - величина смятия кромки режуLf - главный угол в плане режуще-щим лезвием с большим радиуго лезвия с большим радиусомсом заострения в радиальном

заострения,направлении.

причем диаметр D отверстия на втором

проходе определяют по следу(дщеи зависимости

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки некруглых валов и отверстий и устройство для его осуществления | 1991 |

|

SU1827331A1 |

| Способ многопроходной обработки отверстий | 1986 |

|

SU1373484A1 |

| Способ обработки отверстий | 1985 |

|

SU1323248A1 |

| Способ обработки отверстий | 1983 |

|

SU1180172A1 |

| Способ обработки отверстий | 1990 |

|

SU1798048A1 |

| Способ многопроходной обработки отверстий | 1988 |

|

SU1511006A1 |

| Способ обработки отверстий | 1989 |

|

SU1743718A2 |

| Способ многопроходной обработки отверстий | 1989 |

|

SU1779478A1 |

| СПОСОБ УПРАВЛЕНИЯ ТРАЕКТОРИЕЙ СТВОЛА СКВАЖИНЫ (ЕГО ВАРИАНТЫ) | 1991 |

|

RU2006560C1 |

| Способ обработки глубоких отверстий | 1986 |

|

SU1400794A1 |

Изобретение относится к области обработки металлов резанием. Цель изобретения - расширение технологических возможностей за счет управления диаметром обработки в процессе выполнения второго прохода с помощью различных параметров процесса резания. Для получения цилиндрического отверстия диаметром Д1 на первом проходе сверлят деталь 1 спиральным сверлом. Получают цилиндрическое отверстие 3 диаметром D1. На втором проходе обработку осуществляют инструментом 4, противолежащие лезвия которого имеют различный радиус заострения. Лезвие 5 имеет меньший радиус заострения, а лезвие 6 - больший радиус заострения. Главные углы в плане лезвий 5 и 6 равны соответственно φ1 и φ11, причем φ1*98ф11, а вершины лезвий разнесены в осевом направлении на величину τ. В процессе сообщения инструменту 4 подачи сначала происходит касание заходной кромки отверстия 3 лезвием 6, а затем будет происходить радиальное перемещение инструмента в сторону, противоположную лезвию 6. Лезвие 5 будет образовывать поверхность 8 с углом наклона к оси вращения ψ1. Лезвие 6 при этом будет опираться на кромку 9. 6 ил.

d,

VW- 4:W

5 cpuP.S

--.d,

фаг. 5

r ,

| Способ многопроходной обработки отверстий | 1986 |

|

SU1373484A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-04-15—Публикация

1987-08-19—Подача