(54) СПОСОБ ПАЙКИ ДЕТАЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПАЙКИ ТЕПЛООБМЕННИКА СКАНИРУЮЩИМ ЭЛЕКТРОННЫМ ЛУЧОМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2355526C2 |

| СПОСОБ ПАЙКИ ИЗДЕЛИЯ, ПРЕИМУЩЕСТВЕННО ТЕПЛООБМЕННИКА | 2007 |

|

RU2362657C1 |

| Способ бесфлюсовой пайки алюминиевых изделий | 2016 |

|

RU2623543C1 |

| СПОСОБ ПАЙКИ ПЛАСТИНЧАТО-РЕБРИСТЫХ ТЕПЛООБМЕННИКОВ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 1999 |

|

RU2173247C2 |

| СПОСОБ БЕЗФЛЮСОВОЙ ПАЙКИ АЛЮМИНИЕВЫХ ИЗДЕЛИЙ | 1997 |

|

RU2124971C1 |

| Способ изготовления смесительной головки камеры сгорания жидкостного ракетного двигателя (ЖРД) | 2019 |

|

RU2731688C1 |

| СПОСОБ УДАЛЕНИЯ ПРОДУКТОВ ГАЗОВЫДЕЛЕНИЯ ИЗ КАНАЛОВ ПЛАСТИНЧАТО-РЕБРИСТЫХ ТЕПЛООБМЕННИКОВ ПРИ ИХ ПАЙКЕ | 2003 |

|

RU2252114C2 |

| Установка для вакуумной пайки изделий | 1988 |

|

SU1586865A1 |

| Способ изготовления пластинчатых теплообменников | 1988 |

|

SU1539027A1 |

| Способ изготовления многослойных тонкостенных изделий из титановых сплавов | 1978 |

|

SU859065A1 |

1

Изобретение относится к способам Х единення деталей пайкой или сваркой, в частности к способам высокотемпературной пайки пластинчато-ребристьис и трубчатых теплообменников в вакууме, и может быть использовано в компрессорной, криогенной, химической, транспортной и других отраслях машиностроения.

Известен метод лучевого нагрева, ис-,о пользуемый для обработки детадей, согласно которому в линейном контакте с обрабатываемой деталью устанавливается дополнительный элемент для -отражения от него луча и направления его На на- 15 греваемую деталь jl

Известный способ предназначен для поверхностного нагрева сплошных деталей путем местного облучения поверхнос- 20 ти изделия и не может, быть использован для нагрева под пайку пластинчато-ребристого теплообменника, имеющего многочисленные сквозные каналы.

Известен способ пайки деталей, при котором производят сборку деталей и последующий нагрев лучистой энергией с использованием отражательных элементов (21

Недостатком нагрева деталей в вакууме является отсутствие конвективного теплопереноса средой, вследствие чего вся передаваемая от источника лучистая энергия вьщеляется на внешней поверхности изделия. Изделие прогревается исключительно за счет теплопроводности деталей. Это удлиняет нагрев и делает его неравномерным, что может Щ)иводить к короблению изделия.

При пайке изделий со сквозными каналами (пластинчато-ребристых и трубчатых теплообменников) часть лучистой энергии проходит через каналы насквозь, что снижает эффективность нагрева.

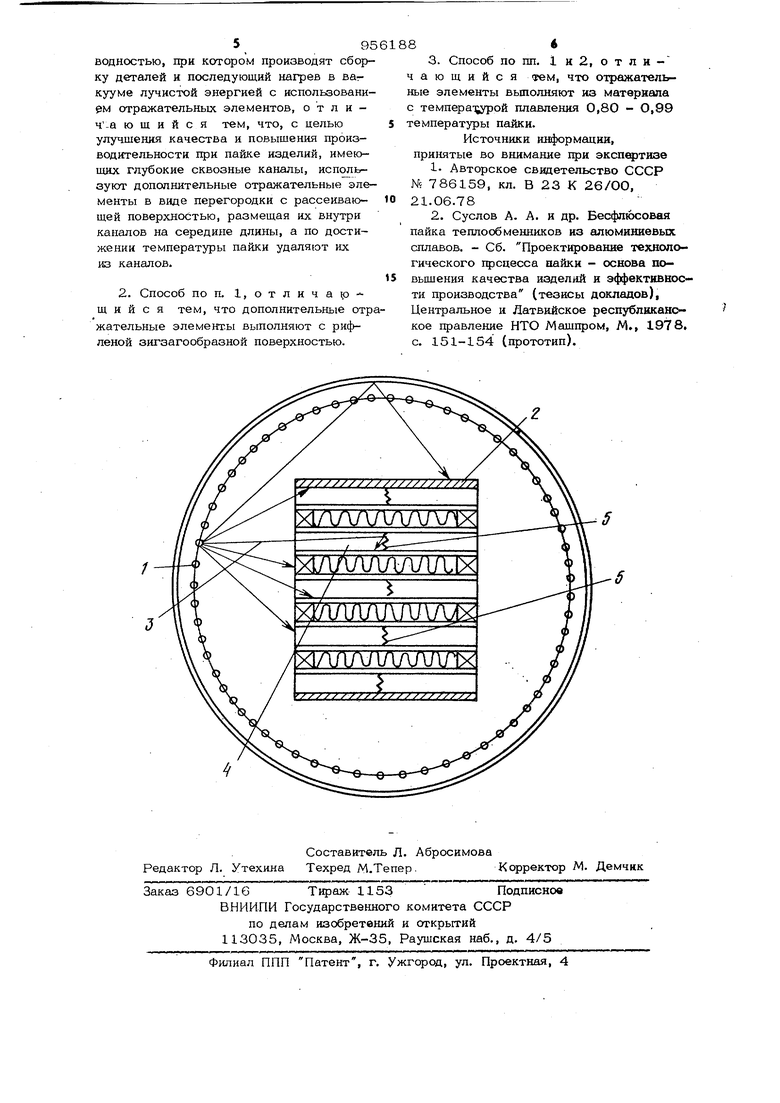

Целью изобретешш является улучшение качества и повышение производительности при пайке изделий, имеющих глубокие сквозные каналы. 3S Поставленная цель достигается тем, что по способу пайки деталей, при котор . производят сборку деталей и последующий нагрев в вакууме лучистой энергией с использованием отражательных элем нтов, используют дополнительные отражательные элементы в виде перегородки с рассеивающей поверхностью, размещают юс внутри каналов на середине длины, а по достижении температуры пайки удаляю из каналов. Дополнительные отражательные элеме ты вьтолняют с рифленой зигзагообразной поверхностью,, что улучшает рассеяни отражаемой и. излучаемой энергии с направлением ее на внутренние стенки кана лов. Отралсательный элемент выполняют из материала с температурой плавле шя 0,8О-О,99 температуры пайки. Физическая сущность изобретения заключается в том, что часть энергии (5-15%), проходящая через сквозные каналы и выделяющаяся ранее на противоположной стороне нагревателя на . экране печи, задерживается дополнительным элементом и вьщеляется в объеме изделия. Это приводит к более полному использованию энергии, сокращению времени Нагрева и более равномерному прогреву изделия и исключает коробление. При сборке пластинчато-ребристого теплообменника из стали 12х18Н10 Т Габаритом 330x330x480 мм, имеющего составную насадку с прямыми треугольными каналами высотой 3,2 я щагом 3,0 мм, в серед1ше длины каналов (меж ду, двумя соседними листами насадки) устанавливают отражательные элементы в виде гофрированной ленты из меди толщиной О,О5 мм. Шаг гофрирования составляет v 1,0 м при высоте выступов О,3 мм, ле ты 2,8 мм. Отранштельные элементы ставят на ребро, перегораживая сечение каналов. В качестве припоя используют медь, наносимую на проставочные листы гальваническим способом. Время нагрева теплообменни са с отражательными элементами до температуры пайкн (1125°С) составляет 3,5 ч в то время как без дополнительных элементов 4Д ч. В конде цикла нагрева отражательные элементы расплавляются, и каналы вскрывают. Предложенный способ поясняется чертежом. 6 Лучи от проволочного нагревателя 1 направляются на теплообменник 2. Луч 3, имеющий направление вдоль канала 4 теплообменника, проходит до середины канала и частично отражается от,отражательного элемента 5 и попадает на внутреннюю поверхность канала 4 вблизи середины его длины. Часть энергии, поглощенная отражательным элементом, вьщеляется им за счет излучения на внутреннюю поверхность каналов, а часть передается сердцевине теплообменника теплопередачей. Таким образом, вся энергия, отраженная и поглощенная отражательным элементом, Вьщеляется в объеме изделия. Предложенный способ наиболее эффективен при пайке теплообменников из материалов с низкой теплопроводностью, например из нержавеющей стали. Размещение отражателей на половине длины каналов теплообменника дает максимальный эффект, так как в этом случае дополнительное тепло вьщеляется в наиболее холодной зоне пакета тепло-, .обменняка. Механическое удаление отражательного элемента из каналов после пайки весьма трудоемко, поэтому наиболее эффективным и простым способом его удале1шя является расплавление в конце- цикла нагрева. Верхний предел температуры плавления материала отражателя (0,99 температуры па-йки) обусловлен необходимостьк его удалерщя при завершении процесса пай1си, а нижний предел (0,80 температуры пайки) выбран из соображения выравнивания температуры сердцевины и края до 1 емпературы, при которой коробление практически невозможно из-за пластичного состояния материала теплообменника. Предложе1шый способ пайки изделий со сквозными каналами позволяет сократить цикл изделий, что позволяет экономить электроэнергию, воду, рабочее время, а также увеличить межремонтный период печного и вакуумного оборудования на 10-15% и уменьшить количество необходимого оборудования. Кроме того, исключается возможность коробления паяемых изделий из-за более равномерного нагрева. Формула изобретения 1. Способ пайки деталей преимущественно из материалов с низкой теплопро

Авторы

Даты

1982-09-07—Публикация

1980-05-14—Подача