I

Изобретение отноваится к пайке, в частноб ти к способам пайю разнородных металлов и может быть использовано в технике машинои приборостроения.

Известен способ соединешя разнЬроднЫХ металлов, при котором на более твердом металле выполняют рельеф, собирают детали и производят запрессовку более мягкого материала, заполняя им рельефтвердого металла 1.

Однако известный способ эффективен при телескопи ских соединениях элементов.

При торцовом соединении получаемая KOKIпозиция имеет шзкую прочность и надежность. Известен способ элементов из разнородных металлов, при котором на одном из элементов выполняют рельеф, размещаю в зазоре припой и производят нагрев под пайку с приложением давлешш 12. . Способ позволяет строго фиксировать паяльный зазор, уменьшает усадочную пористость и улучшает работу соединения на срез.

Величина прикладьтаемого давления в известном способе пайки лежит щтже пределов текучести соединяемых металлов. Вследствие

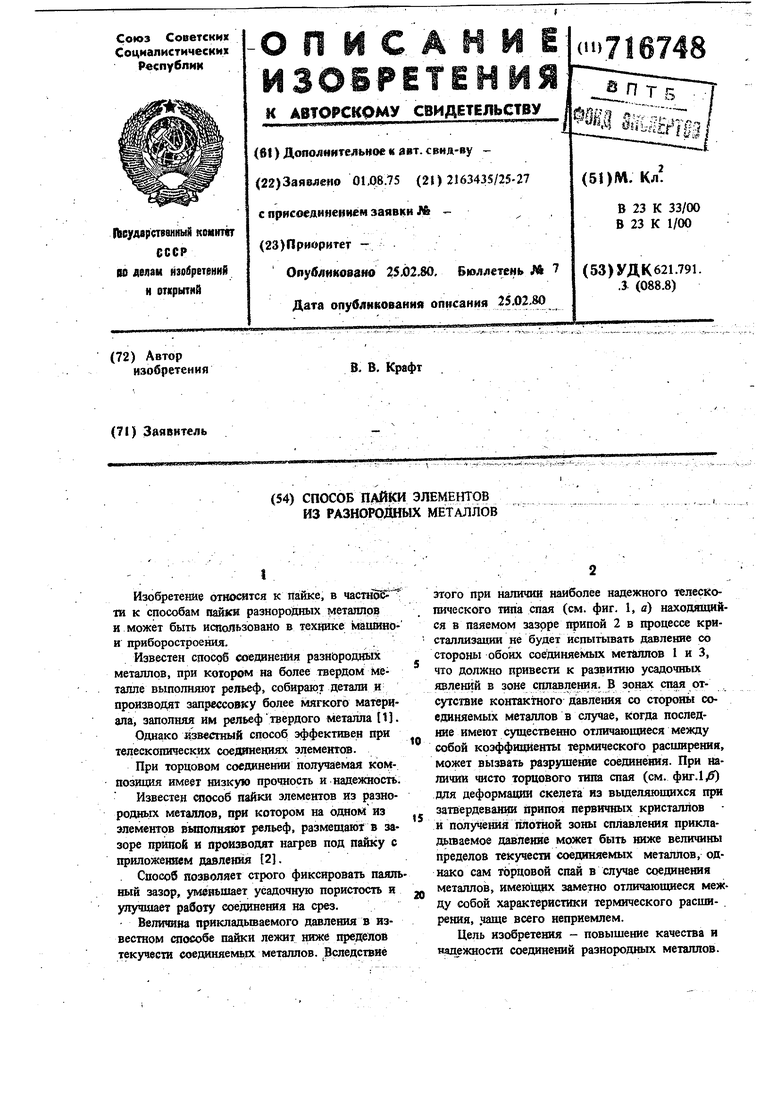

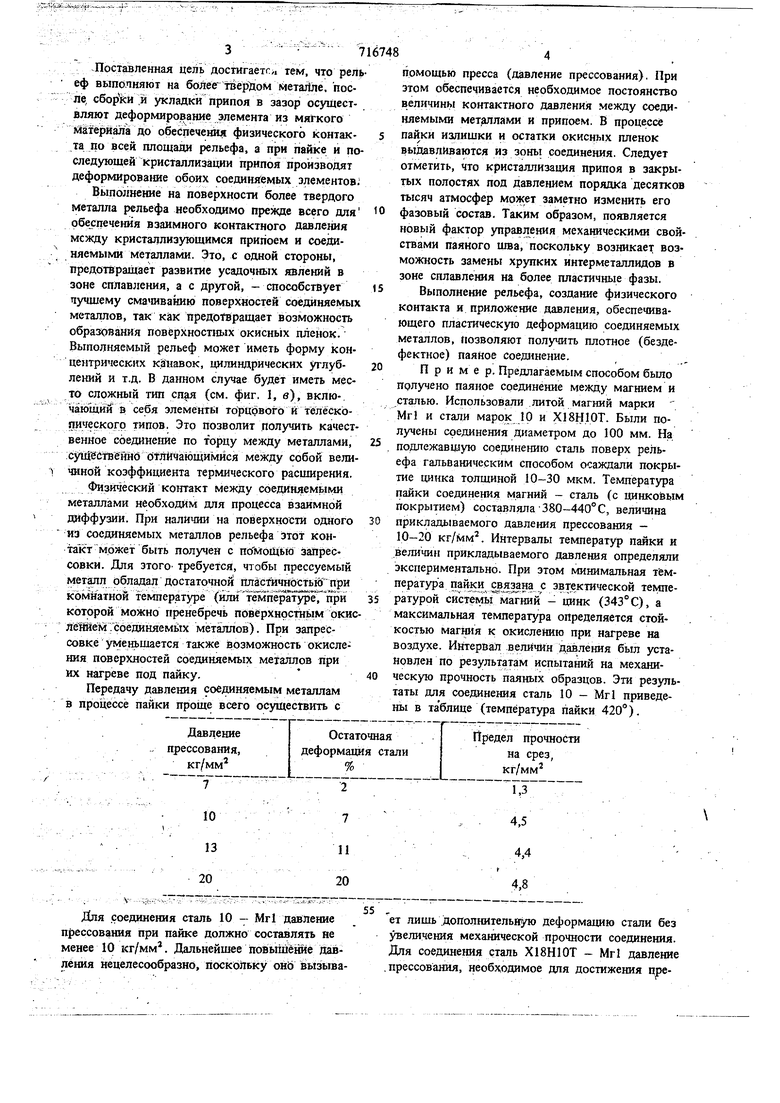

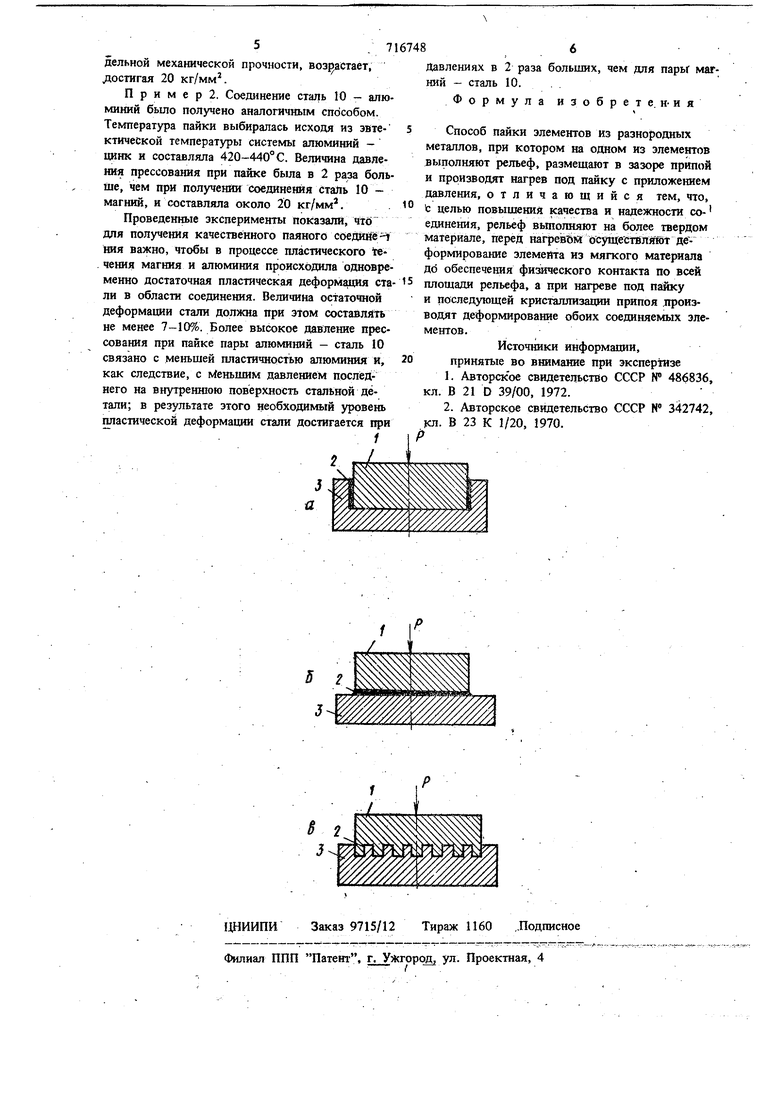

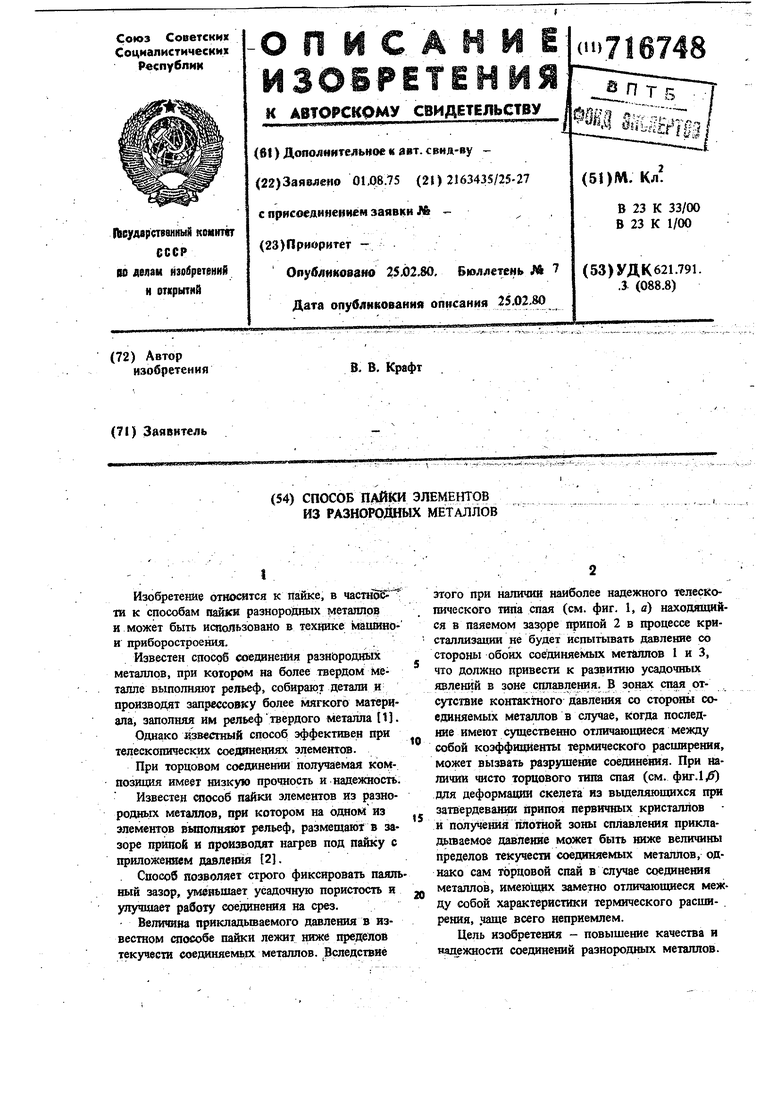

этого при наличии наиболее надежного телескопического типа спая (см. фиг. 1, а) находящийся в паяемом зазоре 1фипой 2 в продессе кристаллизации не будет испытывать давление со стороны обоих соединяемых метшюв 1 и 3, что должно привести к развитию усадочных явлений в зоне сплавления. В зонах спая отсутствие контактного давления со сторонь соединяемых металлов в случае, когда последние имеют существенно отличающиеся между собой коэффициенты термического расширения, может вызвать разрушение соединения. При наличии чисто торцового тнпа спая (см. фиг.1Д) для деформации скелета из вьщеляющихся при затвердевашш припоя первичных кристаллов

5 и получения плотной зоны сплавления прикладьтаемое давление может быть ниже величины пределов текучести соединяемых металлов, однако сам торцовой спай в случае соединения металлов, имеющих заметно отличающиеся меж0ду собой характеристики термического расши- . рения, .чаще всего неприемлем.

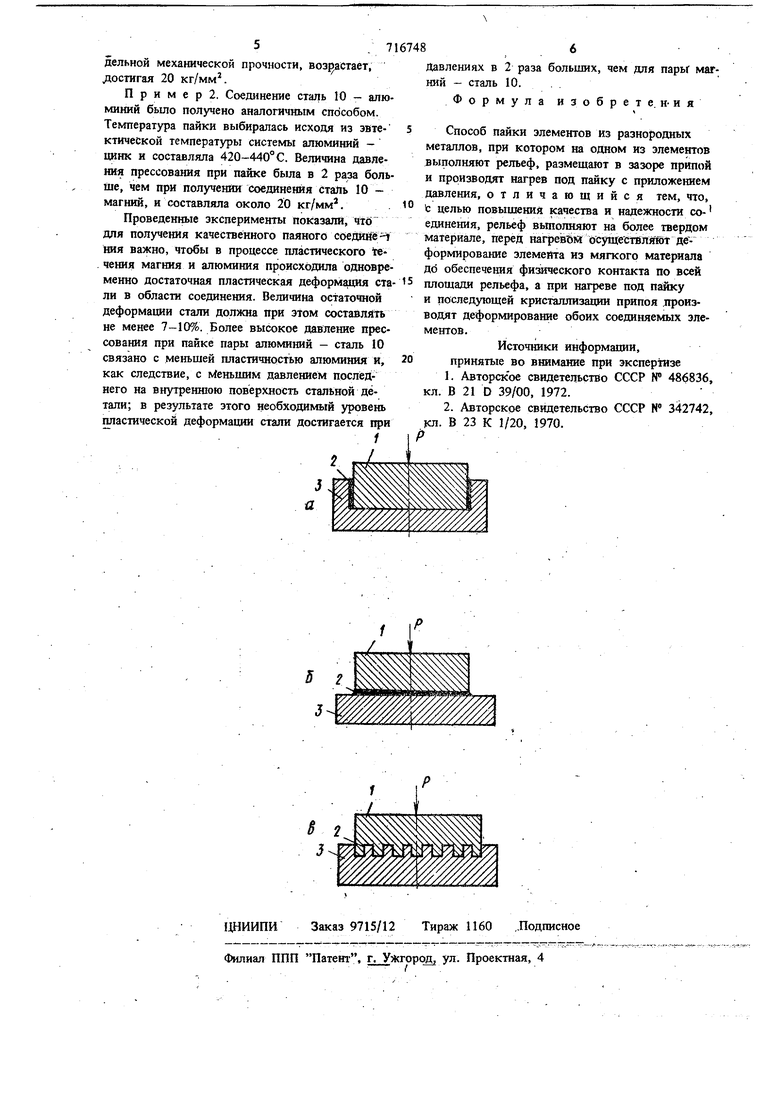

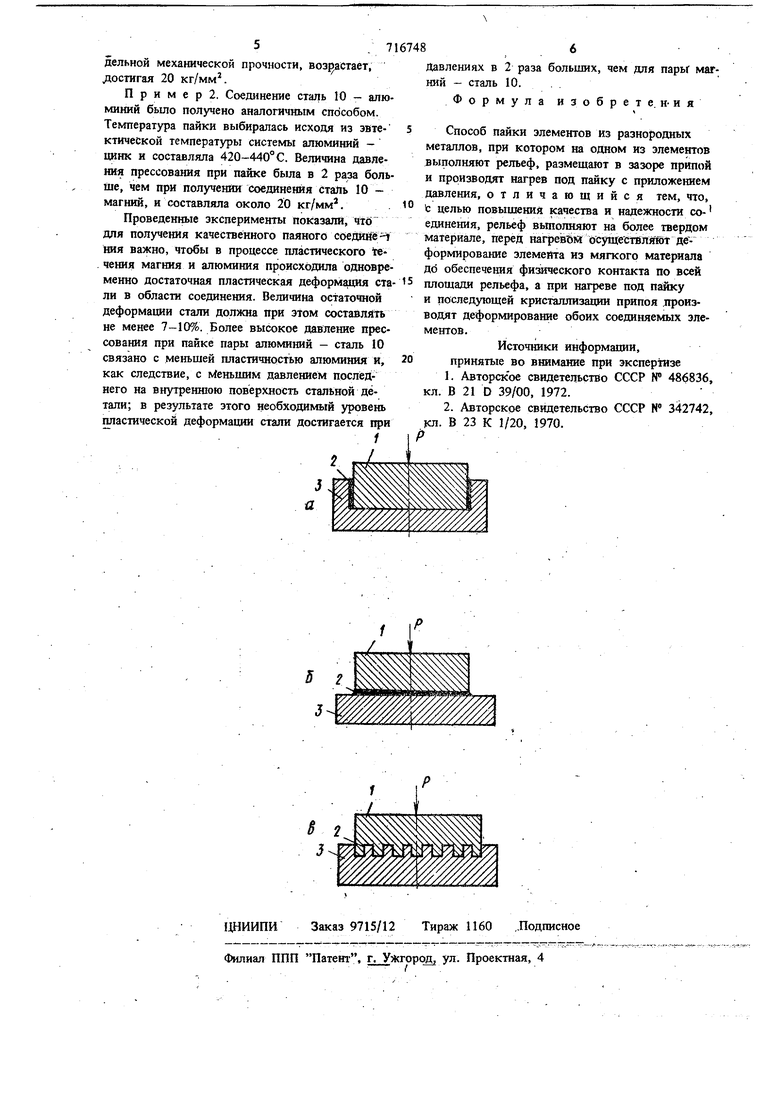

Цель изобретения - повышение качества и кадежностн соединений разнородных металлов. 3-.--- 7 Поставленная цель достигаете , тем, что рель еф выполняют на eoAee твердом металле, после, и укладки припоя в зазор осуществляют деформиро1вание элемента из мягкого Щтёрйала до обеспечения физического контакта по всей площади рельефа, а при пайке и по следующей кристаллизации припоя производят деформироваше обоих соединяемых элементов. Выполнение на поверхности более твердого металла рельефа необходимо прежде всего для обеспечения взаимного контактного Давления между кристаллизующимся припоем и соединяемыми металлами. Это, с одной стороны, предотвращает развитие усадочных явлений в зоне сплавления, а с другой, - способствует лучшему смачиванию поверхностей соединяемых металлов, так как предо вращает возможность образования повёрхност1 ых окисных пленок. Выполняемый рельеф может иметь форму концентрических канавок, цилиндрических углублений и т.д. В данном случае будет иметь место сложный тип спая (см. фиг. 1, в), включанпций в себя элементы торцового и телёскЬпическогр типов. Это позволит получить качест венное соединеше по торцу между металлами, с5/11Йёствённббтлйчающимйся между собой величиной коэффивдента термического расщирения. Физический контакт между соединяемыми металлами необходим для процесса взаимной диффузии. При наличии на поверхности одного из соединяемых металлов рельефа этот контакт Л1бжет быть получен с помоЩыо запрессовки. Для ЭТОГО требуется, чтобы прессуемый металл обладал достаточной Ш1ас ичностьй №ри комнатной температуре (или тёТйпёрттуре при которой можно пренебречь повёрхнрстнь1М ркис Ленйем.соёдиняемь1х металлов). При запрессовке уменьшается также возможность окисления поверхностей соединяемых металлов при их нагреве под пайку. Передачу давления соединяемым металлам в процессе пайки проще всего осуществить с помощью пресса (давление прессования). При этом обеспечивается необходимое постоянство величинь контактного давления между соединяемыми металлами и припоем. В процессе пайки излишки и остатки окисных пленок /,,.,..-,--. - выдавливаются из зонь соединения. Следует отметить, что кристаллизация припоя в закрытых полостях под давлением порядка десятков тысяч атмосфер может заметно изменить его фазовый состав. Таким образом, появляется новый фактор управления механическими свойствами паяного uroa, поскольку возникает возможность замены хрупких интерметаллидов в зоне сплавления на более пластичные фазы. Выполнение рельефа, создание физического контакта и приложение давления, обеспечивающего пластическую деформацию соединяемых металлов, позволяют получить плотное (бездефектное) паяное соединение. Пример. Предлагаемым способом было получено паяное соединение между магнием и сталью. Использовали .литой магний марки Мг1 и стали марок 10 и Х18Н10Т. Были получены соединения диаметром до 100 мм. На подпежавщую соединению сталь поверх рельефа гальваническим способом осаждали покрытие цинка толщиной 10-30 мкм. Температура пайки соединения магний - сталь (с цинковым покрытием) составляла-380-440°С, величина прикладываемого давления прессования 10-20 кг/мм. Интервалы температур пайки и величин прикладываемого давления определяли экспериментально. При этом минимальная т(гмпература пайки связана с эвтектической температурой системь магний - цинк (343°С), а максимальная температзфа определяется стойкостью магния к окислению при нагреве на воздухе. Интервал .величин давления был установлен по результатам испытаний на механическую прочность паяных образцов. Эти результаты для соединения сталь 10 - Мг1 приведены в таблице (температура пайки 420°).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ пайки металлических конструкций | 1983 |

|

SU1133054A1 |

| АМОРФНЫЙ ЛЕНТОЧНЫЙ ПРИПОЙ НА ОСНОВЕ МЕДИ | 2011 |

|

RU2464143C1 |

| Способ пайки углеграфитовых материалов с железосодержащими сплавами | 1981 |

|

SU986667A1 |

| ПРИПОЙ НА ОСНОВЕ МЕДИ | 2004 |

|

RU2279957C1 |

| Способ пайки деталей из разнородных материалов | 1979 |

|

SU774868A1 |

| СПОСОБ ПАЙКИ ТЕЛЕСКОПИЧЕСКИХ КОНСТРУКЦИЙ | 1996 |

|

RU2106941C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОСТРАНСТВЕННЫХ ДВУХСЛОЙНЫХ КОНСТРУКЦИЙ ИЗ РАЗНОРОДНЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 2005 |

|

RU2323808C2 |

| СПОСОБ ПАЙКИ ТЕЛЕСКОПИЧЕСКИХ ИЗДЕЛИЙ ИЗ СТАЛИ И БРОНЗЫ | 1995 |

|

RU2104839C1 |

| СПОСОБ ПАЙКИ ТЕЛЕСКОПИЧЕСКИХ КОНСТРУКЦИЙ | 1996 |

|

RU2106942C1 |

| Способ пайки деталей из разнородных металлов | 2024 |

|

RU2840136C1 |

Для соединения сталь 10 - Мг1 давление прессования при пайке должно составлять не менее 10 кг/мм. Дальнейшее noSbimeJEffle давления нецелесообразно, поскольку онЬ 1вызыва..

ет лишь .дополнительную Деформацию стали без увеличения механической прочности соединения. Для соединения сталь Х18Н10Т - Мг1 давление .прессования, необходимое для достижения предельной механической прочности, возоастает, ocтиraя 20 кг/мм. П р и м е р 2. Соединение сталь 10 - алюмнккк было получено аналогичным способом. Температура пайки выбиралась исходя из эвтектической температуры системы алюминий цинк и составляла 420-440° С. Величина давления прессования при пайке была в 2 раза больше, чем при получении соединения сталь 10 магний, и составляла около 20 кг/мм. Проведенные эксперименты показали, что для получения качественного паяного соедий(г ния важно, чтобы в процессе штастаческого teчения магния и алюминия происходила одновременно достаточная пластическая деформация ста ли в области соединения. Величина остаточной деформации стали должна при этом составлять не менее 7-10%. Более высокое давление прессования при пайке пары алюминий - сталь 10 связано с меньщей пластичностью алюминия и, как следствие, с л еньщим давлением nocneti,него на внутреннюю поверхность стальной детали; в результате этого необходимый уровень пластической деформации стали достигается при 7 6 Давлениях в 2 раза больших, чем для пары магний - сталь 10. Формула и 3 о б р е т е. н- и я Способ пайки элементов из разнородных металлов, при котором на одном из элементов выполняют рельеф, размещают в зазоре припой и производят нагрев под пайку с приложением давления, отличающийся тем, что, t целью повышения качества и надежности соединения, рельеф вьшолняют на более твердом материале, перед нагре)вВй осуществляют деформирование элемейта из мягкого материала до обеспечения физического контакта по всей площади рельефа, а при нагреве под пайку и последующей кристаллизации припоя .производят деформирование обоих соединяемых элементов. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 486836, кл. В 21 D 39/00, 1972. 2.Авторское свидетельство СССР № 342742, кл. В 23 К 1/20, 1970.

Авторы

Даты

1980-02-25—Публикация

1975-08-02—Подача