I

Изобретение относится к машиностроению и может быть использовано применительно к условиям работы механических точечных соединений для определения степени влияния величины натягов, создаваемых при постановке крепежного элемента (заклепка, болт и т.д.) в отверстие смешанного паке

вых конструкционных материалов, образующих пакет, в том числе и их волокнистых композитных материалов.

Цель изобретения - повьшение достоверности результатов испытаний.

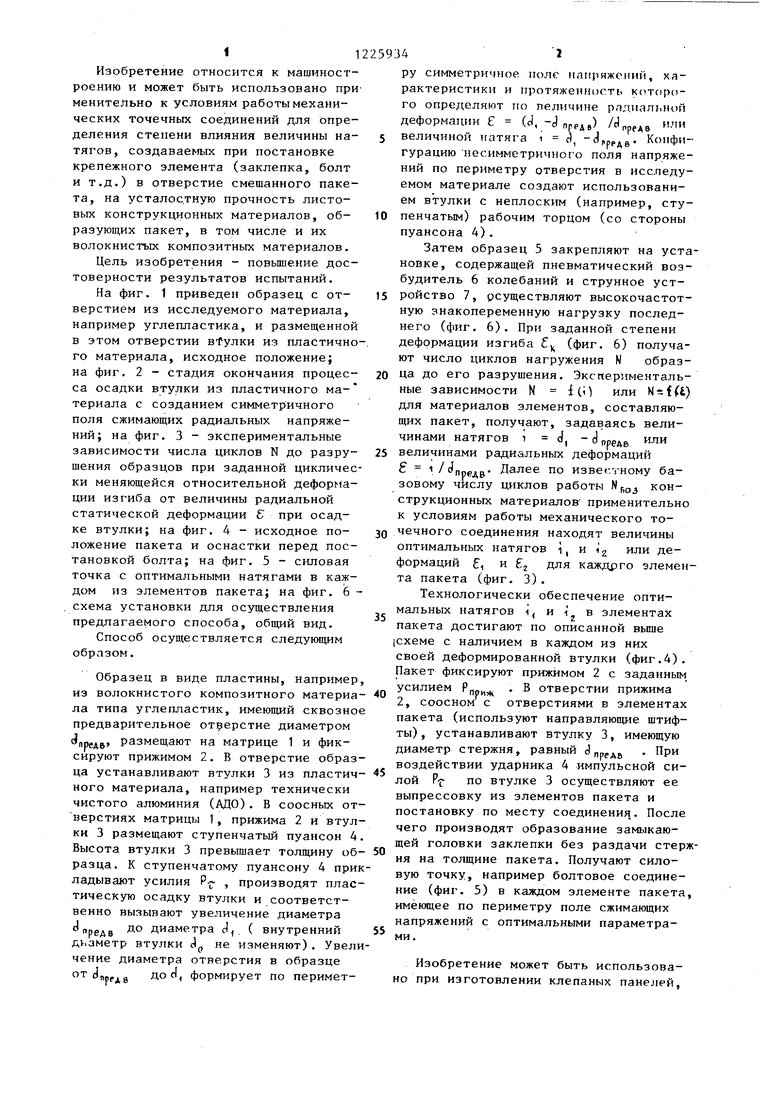

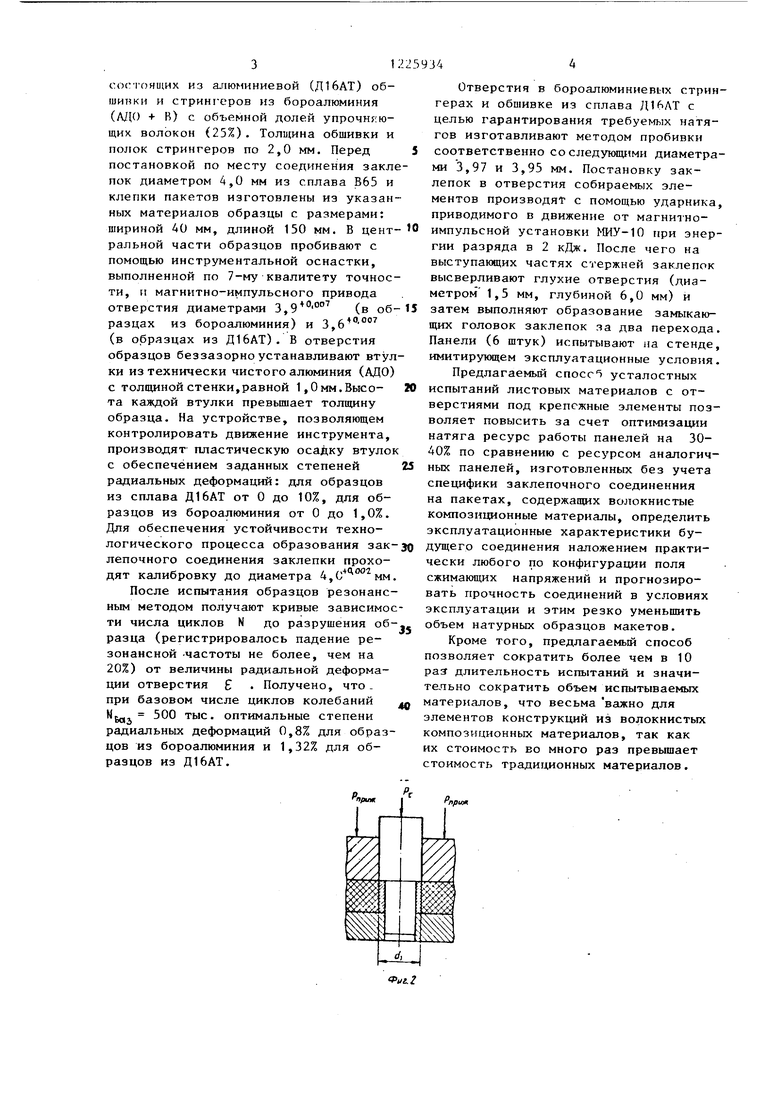

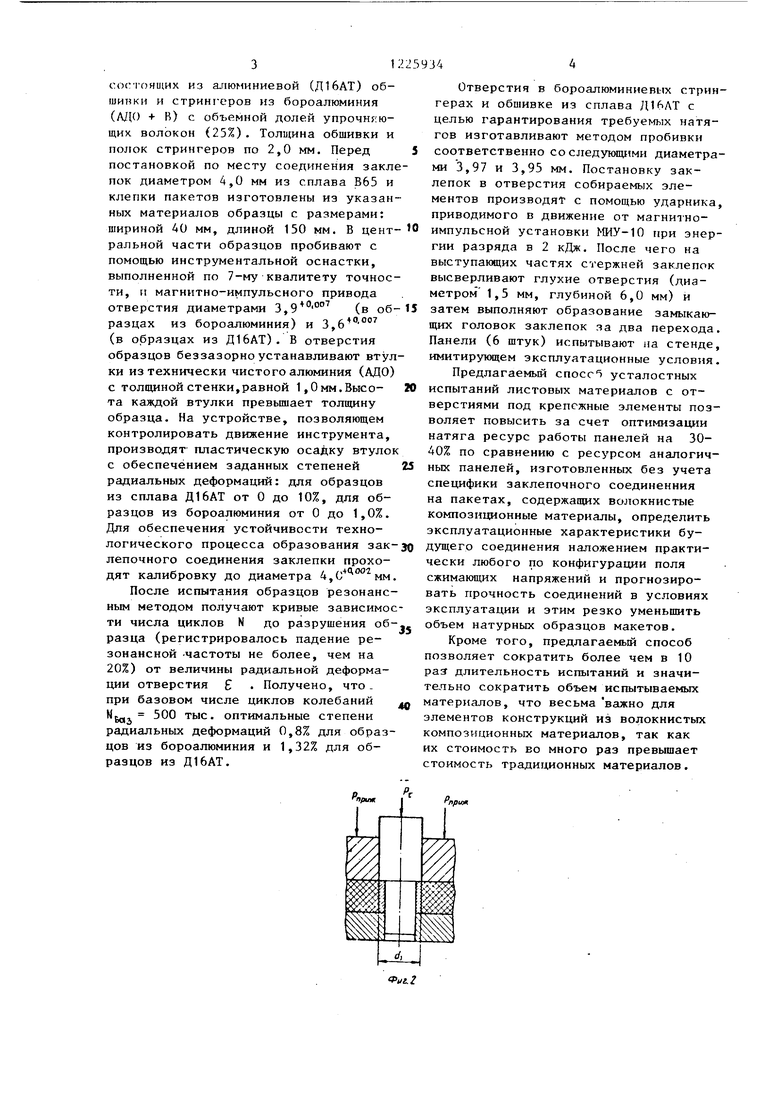

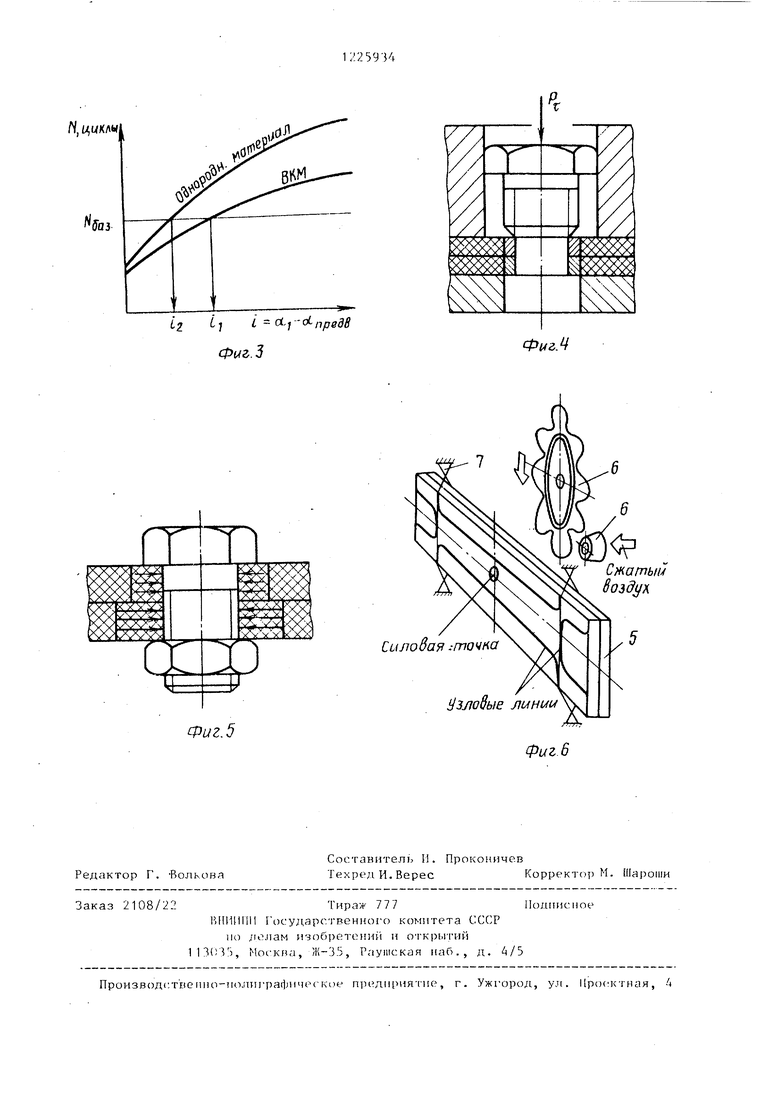

На фиг. 1 приведен образец с отверстием из исследуемого материала, например углепластика, и размещенной в этом отверстии втулки из пластично-, го материала, исходное положение; на фиг, 2 - стадия окончания процесса осадки втулки из пластичного ма- териала с созданием симметричного поля сжимающих радиальных напряжений; на фиг. 3 - экспериментальные зависимости числа циклов N до разрушения образцов при заданной циклически меняющейся относительной деформации изгиба от величины радиальной статической деформации при осадке втулки; на фиг. 4 - исходное положение пакета и оснастки перед постановкой болта; на фиг. 5 - силовая точка с оптимальными натягами в каждом из элементов пакета; на фиг. 6 - схема установки для осуществления предлагаемого способа, общий вид.

Способ осуществляется следующим образом.

10

ру симметричное поле напряжении, характеристики и протяженность которого определяют rto пеличине радиальной деформации (ci, -J преде) /с прелв величиной натяга i d, - рррдв. Конфигурацию несимметричного поля напряжений по периметру отверстия в исследуемом материале создают использованием втулки с неплоским (например, ступенчатым) рабочим торцом (со стороны пуансона 4).

Затем образец 5 закрепляют на уста новке, содержащей пневматический возбудитель 6 колебаний и струнное уст15 ройство 7, рсуществляют высокочастотную знакопеременную нагрузку последнего (фиг. 6). При заданной степени деформации изгиба бц (фиг. 6) получают число циклов нагружения N образ20 Ца до его разрушения. Экспериментальные зависимости N i(i) или N (() для материалов элементов, составляющих пакет, получают, задаваясь величинами натягов 1

, -do,

редв

или

25 величинами радиальных деформаций

8 1/J,

редв

Далее по известному базовому числу циклов работы конструкционных материалов применительно к условиям работы механического то- 3Q чечного соединения находят величины оптимальных натягов i, и I g или деформаций f, и fj для каждрго элемен та пакета (фиг. 3).

Технологически обеспечение оптимальных натягов i и 1, в элементах

-- -z пакета достигают по описанной вьпие

Схеме с наличием в каждом из них своей деформированной втулки (фиг.4). Пакет фиксируют прижимом 2 с заданным усилием Рппил В отверстии прижима

из волокнистого композитного материа- 40 оосном с отверстиями в элементах

ла типа углепластик, имеющий сквозное

предварительное отверстие диаметром

Образец в виде пластины, например.

пакета (используют направляющие штифты) , устанавливают втулку 3, имеющую

лредв размещают на матрице 1 и фикпакета (используют направляющие штифты) , устанавливают втулку 3, имеющую

диаметр стержня, равный d

предв

При

сируют прижимом 2. В отверстие образ- воздействии ударника 4 имп ульсной си- ца устанавливают втулки 3 из пластич- 45 „ р втулке 3 осуществляют ее

ного материала, например технически чистого алюминия (АДО). В соосньк отверстиях матрицы 1, прижима 2 и втулки 3 размещают ступенчатый пуансон 4.

выпрессовку из элементов пакета и постановку по месту соединения,. После чего производят образование замыкающей головки заклепки без раздачи стерж- Высота втулки 3 превышает толщину об- 50 толщине пакета. Получают сило- разца. К ступенчатому пуансону 4 прикладывают усилия Р , производят пластическую осадку втулки и соответственно вызывают увеличение диаметра J предв - диаметра cJ,, ( внутренний 55 д1.аметр втулки J не изменяют) . Увеливую точку, например болтовое соединение (фиг. 5) в каждом элементе пакета, имеющее по периметру поле сжимающих напряжений с оптимальными параметрами.

чение диаметра отверстия в образце

fAB

nnpiB До формирует по перимет

ру симметричное поле напряжении, характеристики и протяженность которого определяют rto пеличине радиальной деформации (ci, -J преде) /с прелв величиной натяга i d, - рррдв. Конфигурацию несимметричного поля напряжений по периметру отверстия в исследуемом материале создают использованием втулки с неплоским (например, ступенчатым) рабочим торцом (со стороны пуансона 4).

Затем образец 5 закрепляют на установке, содержащей пневматический возбудитель 6 колебаний и струнное уст5 ройство 7, рсуществляют высокочастотную знакопеременную нагрузку последнего (фиг. 6). При заданной степени деформации изгиба бц (фиг. 6) получают число циклов нагружения N образ0 Ца до его разрушения. Экспериментальные зависимости N i(i) или N (() для материалов элементов, составляющих пакет, получают, задаваясь величинами натягов 1

, -do,

редв

или

5 величинами радиальных деформаций

8 1/J,

редв

Далее по известному базовому числу циклов работы конструкционных материалов применительно к условиям работы механического то- Q чечного соединения находят величины оптимальных натягов i, и I g или деформаций f, и fj для каждрго элемента пакета (фиг. 3).

Технологически обеспечение оптимальных натягов i и 1, в элементах

-- -z пакета достигают по описанной вьпие

пакета (используют направляющие штифты) , устанавливают втулку 3, имеющую

диаметр стержня, равный d

предв

При

воздействии ударника 4 имп ульсной си- „ р втулке 3 осуществляют ее

выпрессовку из элементов пакета и постановку по месту соединения,. После чего производят образование замыкающей головки заклепки без раздачи стерж- толщине пакета. Получают сило-

вую точку, например болтовое соединение (фиг. 5) в каждом элементе пакета, имеющее по периметру поле сжимающих напряжений с оптимальными параметрами.

Изобретение может быть использовано при изготовлении клепаных панелей.

состоящих из алюминиевой (Д16АТ) об- шинкн и стринг сров нз бороалюминия (ЛДО + В) с объемной долей упрочн;:ю- щич волокон (25%) . Толщина обшивки и полок стрингеров по 2,0 мм. Перед постановкой по месту соединения заклепок диаметром 4,0 мм из сплава В65 и клепки пакетов изготовлены из указанных материалов образцы с размерами:

шириной 40 мм, длиной 150 мм. В цент- О импульсной установки МИУ-10 при энер- ральной части образцов пробивают с помощью инструментальной оснастки, выполненной по 7-му квалитету точносгии разряда в 2 кДж. После чего на выступающих частях стержней заклепок высверливают глухие отверстия (диаметром 1,5 мм, глубиной 6,0 мм) и затем выполняют образование замыкающих головок заклепок за два перехода. Панели (6 штук) испытывают на стенде, имитирукицем эксплуатационные условия.

отверстия диаметрами 3, (в об- разцах из бороалюминия) и 3, (в образцах из Д16АТ). В отверстия образцов беззазорно устанавливают втулки из технически чистого алюминия (АДО) с толщиной стенки,равной 1,Омм.Высо- та каждой втулки превышает толщину образца. На устройстве, позволяющем контролировать движение инструмента, производят пластическую осадку втулок с обеспечением заданных степеней радиальных деформаций: для образцов из сплава Д16АТ от О до 10%, для образцов из бороалюминия от О до 1,0%. Для обеспечения устойчивости технологического процесса образования заклепочного соединения заклепки проходят калибровку до диаметра 4,0 мм После испытания образцов резонансным методом получают кривые зависимости числа циклов N до разрушения образца (регистрировалось падение резонансной -частоты не более, чем на 20%) от величины радиальной деформации отверстия . Получено, что при базовом числе циклов колебаний М 500 тыс. оптимальные степени радиальных деформаций 0,8% для образцов из бороалюминия и 1,32% для образцов из Д16АТ.

Отверстия в бороалюминиев1-(х стрингерах и обшивке из сплава с целью гарантирования требуемых натягов изготавливают методом пробивки соответственно со следующими диаметрами 3,97 и 3,95 мм. Постановку заклепок в отверстия собираемых элементов производят с помощью ударника, приводимого в движение от магнитно О импульсной установки МИУ-10 при энер-

15 ZO5 о 5

0

гии разряда в 2 кДж. После чего на выступающих частях стержней заклепок высверливают глухие отверстия (диаметром 1,5 мм, глубиной 6,0 мм) и затем выполняют образование замыкающих головок заклепок за два перехода. Панели (6 штук) испытывают на стенде, имитирукицем эксплуатационные условия.

Предлагаемый спосс усталостных испытаний листовых материалов с отверстиями под крепежные элементы позволяет повысить за счет оптимизации натяга ресурс работы панелей на 30- 40% по сравнению с ресурсом аналогичных панелей, изготовленных без учета специфики заклепочного соединенния на пакетах, содержащих волокнистые композиционные материалы, определить эксплуатационные характеристики будущего соединения наложением практически любого по конфигурации поля сжимающих напряжений и прогнозировать прочность соединений в условиях эксплуатации и этим резко уменьшить объем натурных образцов макетов.

Кроме того, предлагаемый способ позволяет сократить более чем в 10 раз длительность испытаний и значительно сократить объем испытываемых материалов, что весьма важно для элементов конструкций из волокнистых композиционных материалов, так как их стоимость во много раз превышает стоимость традиционных материалов.

oi/xen

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ клепки смешанных пакетов | 1983 |

|

SU1199415A1 |

| Способ клепки | 1990 |

|

SU1771859A1 |

| Заклепка | 1988 |

|

SU1620707A1 |

| СПОСОБ КЛЕПКИ СМЕШАННЫХ ПАКЕТОВ | 1991 |

|

RU2007250C1 |

| Способ клепки | 1985 |

|

SU1359051A1 |

| Способ образования заклепочного соединения | 1983 |

|

SU1207615A1 |

| СПОСОБ КЛЕПКИ | 1994 |

|

RU2069118C1 |

| Заклепка | 1988 |

|

SU1545013A1 |

| Заклепка для односторонней клепки | 1991 |

|

SU1760195A1 |

| Способ потайной клепки и устройство для его осуществления | 1987 |

|

SU1528598A1 |

/V, циклы

NS

103

62 ij i ct.j- dnped8

Фиг.З

ФигМ

6

С катый 8озд1/}(

Силовая .-точка

Узлобые

Редактор Г. -Волкова

Составитель М. Проконнчев

Техред И. ВересКорректор М. Шароши

2108/22

Тираж 777

Государс/1 вениого комитета по ичобрете1 И11 и открытий П3(3), Москна, Ж- 35, Раушская иаб., д. 4/5

Производстве пно-полиграфич1 гкое П1и д11 иятие, г. Ужгород, ул. Ир(И:ктн 1я, А

Фиг. 6

Подписное

| Теплоизолирующая прокладка к штампудля гОРячЕй шТАМпОВКи | 1979 |

|

SU829301A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1986-04-23—Публикация

1984-11-02—Подача