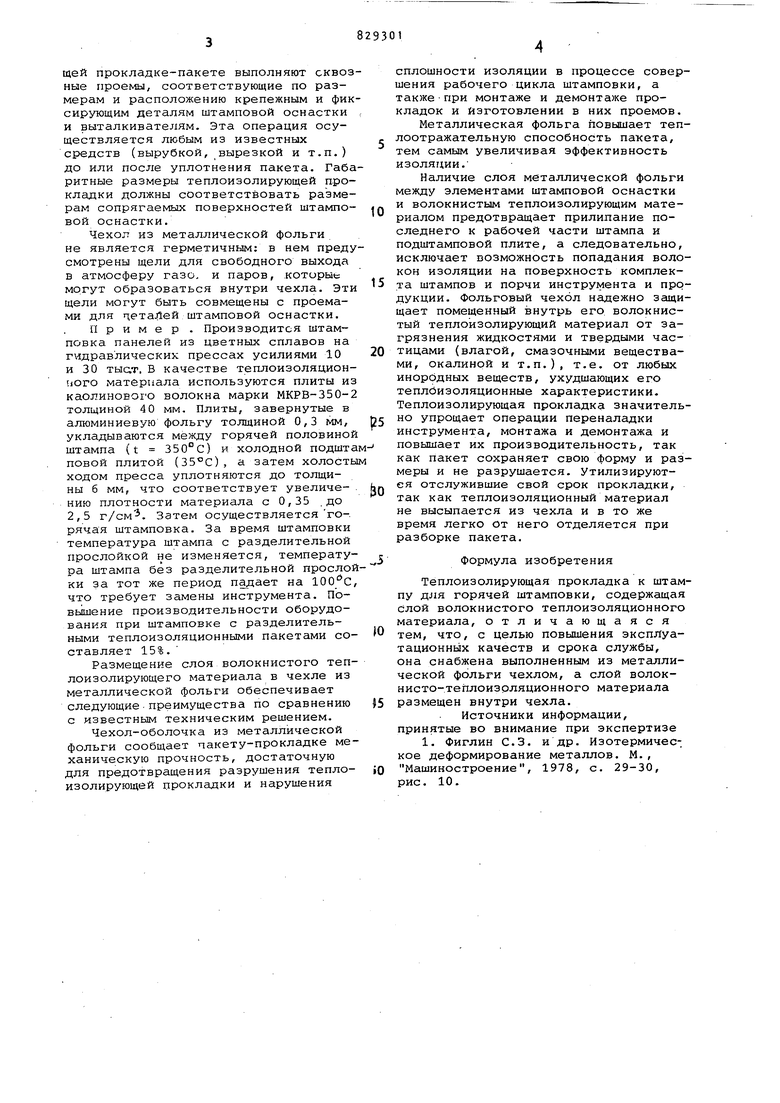

Изобретение относится к обработке металлов давлением и может быть использовано в штампах для горячей, преимущественно изотермической штамповки металлических поковок. Известна теплоизолирующая проклад ка к штампу для горячей штамповки, выполненная в виде слоя волокнистого теплоизоляционного материала l Недостатками данной теплоизолирую щей проклсщки, выполненной из волокнистого материала (например, кремнеземной плиты, асбестовой ткани и т.п.), являются низкие эксплуатацион ные качества, а именно: низкая прочность, способность легко разрушиться при монтаже и демонтаже, в процессе работы прокладка утрачивает сплошность и теплоизоляционные свойства, поэтому срок службы ее весьма ограничен. Цель изобретения - повышение эксплуатационных качеств и срока службы прокладки. Поставленная цель достигается тем что прокладка к штампу для горячей штамповки снабжена выполненным из металлической фольги чехлом, а слой волокнистого теплоизоляционного материала размещен внутри чехла. На фиг. 1 показана часть штампа для горячей штамповки с теплоизолирующей проклёщкой на фиг. 2 - участок теплоизолирующей прокладки, поперечный разрез. Между половиной штампа 1 и подштамповой плитой 2 установлена теплоизолирующая прокладка, состоящая из слоя теплоизолирующего волокнистого материала 3, например каолинового волокна, помещенного в чехол 4 из мета.ш1ической фольги. В прокладке выполнены проемы, предназначенные для пропускания сквозь них крепежных и фиксирующих деталей штамповой оснастки, а также выталкивателей пресса. штампа осуществляют следующим образом. На подштамповую плиту укладывают заранее подготовленный пакет, состоящий -из каолинового волокна, со всех сторон обернутого металлической (в частности, алюминиевой) фольгой. Затем на пакет устанавливают нагретый штамп и холостым ходом пресса уплотняют пакет до рабочего состояния. Для удобства крепления рабочей части штампа « подштамповой п.пите, а также для обеспечения свободного хода выталкивателей пресса в теплоизолирующей прокладке-пакете выполняют сквоз ные проемы, соответствующие по размерам и расположению крепежным и фик сирующим деталям штамповой оснастки и выталкивателям. Эта операция осуществляется любым из известных средств (вырубкой, вырезкой и т.п.) до или после уплотнения пакета. Габа ритные размеры теплоизолирующей прокладки должны соответствовать размерам сопрягаемых поверхностей штамповой оснастки. 4exoj7 из металлической фольги не является герметичным; в нем преду смотрены щели для свободного выхода в атмосферу газо, и паров, которые могут образоваться внутри чехла. Эти щели могут быть совмещены с проемами для деталей штамповой оснастки. Пример . Производится штамповка панелей из цветных сплавов на гидравлических прессах усилиями 10 и 30 ТЫС.Т. В качестве теплоизоляционного материала используются плиты из каолинового волокна марки МКРВ-350-2 толщиной 40 мм. Плиты, завернутые в алюминиевую фольгу толщиной 0,3 мм, укладываются между горячей половиной штампа (t 350°С) и холодной подшта повой плитой (35°С), а затем холосты ходом пресса уплотняются до толщины 6 мм, что соответствует увеличению плотности материала с 0,35 .до 2,5 г/см. Затем осуществляетсяго-, рячая штамповка. За время штамповки температура штампа с разделительной прослойкой не изменяется, температура штампа без разделительной просло ки за тот же период падает на 100 С что требует замены инструмента. Повьпиение производительности оборудования при штамповке с разделительными теплоизоляционными пакетами составляет 15%. Размещение слоя волокнистого теплоизолирующего материала в чехле из металлической фольги обеспечивает следующие.преимущества по сравнению с известным техническим решением. Чехол-оболочка из металлической фольги сообщает пакету-прокладке ме ханическую прочность, достаточную для предотвращения разрушения теплоизолирующей прокладки и нарушения сплошности изоляции в процессе совершения рабочего цикла штамповки, а такжепри монтаже и демонтаже прокладок и изготовлении в них проемов. Металлическая фольга повьшает теплоотражательную способность пакета, тем самым увеличивая эффективность изоляции. Наличие слоя металлической фольги между элементами штамповой оснастки и волокнистым теплоизолирующим материалом предотвращает прилипание последнего к рабочей части штампа и подштамповой плите, а следовательно, исключает возможность попадания волокон изоляции на поверхность комплекта штампов и порчи инструмента и продукции. Фольговый чехол надежно защищает помещенный внутрь его волокнистый теплоизолирующий материал от загрязнения жидкостями и твердыми частицами (влагой, смазочными веществами, окалиной и т.п.), т.е. от любых инородных веществ, ухудшающих его теплоизоляционные характеристики. Теплоизолирующая прокладка значительно упрощает операции переналадки инструмента, монтажа и демонтажа и повышает их производительность, так как пакет сохраняет свою форму и размеры и не разрушается. Утилизируются отслужившие свой срок прокладки, так как теплоизоляционный материал не высыпается из чехла и в то же время легко от него отделяется при разборке пакета. Формула изобретения Теплоизолирующая прокладка к штампу для горячей штамповки, содержащая Слой волокнистого теплоизоляционного материала, отличающаяся тем, что, с целью повышения эксплуатационных качеств и срока службы, она снабжена выполненным из металлической фольги чехлом, а слой волокнисто-теплоизоляционного материала размещен внутри чехла. Источники информации, принятые во внимание при экспертизе 1. Фиглин С.З. и др. Изотермическое деформирование металлов. М., Машиностроение, 1978, с. 29-30, рис. 10.

фие.г

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛОИЗОЛЯЦИОННАЯ ПОДУШКА ДЛЯ ШТАМПОВ | 2011 |

|

RU2455101C1 |

| СПОСОБ ГОРЯЧЕГО ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2212341C2 |

| Устройство для изотермического деформирования | 1986 |

|

SU1349862A1 |

| ШТАМПОВЫЙ БЛОК ДЛЯ ИЗОТЕРМИЧЕСКОГО ДЕФОРМИРОВАНИЯ | 2011 |

|

RU2475329C1 |

| Устройство для горячего изотермического деформирования | 1987 |

|

SU1712052A1 |

| Штамп для горячей изотермическойшТАМпОВКи | 1979 |

|

SU837537A1 |

| Устройство для горячего изотермического деформирования | 1987 |

|

SU1505652A1 |

| Устройство для изотермической штамповки | 1975 |

|

SU628982A1 |

| Штамп для объемной штамповки | 1980 |

|

SU899215A1 |

| Штамп для изотермического обратного выдавливания полой поковки | 2021 |

|

RU2765551C1 |

Авторы

Даты

1981-05-15—Публикация

1979-07-13—Подача