Изобретение относится к обработке металлов резанием и может быть использовано для диагностической оценки прочности твердосплавных режущих инструментов (резцов, сверл, разверток, зенкеров, протяжек и т. д.).

Цель изобретения - повышение точности за счет облучения импульсами лазерного излучения.

Способ осуществляется следующим образом.

Из партии режущего инструментального материала, прочность которого требуется определить, отбирают часть образцов. Затем образцы облучают импульсами лазерного излучения с плотностью 10 -10 Вт/см на установке.

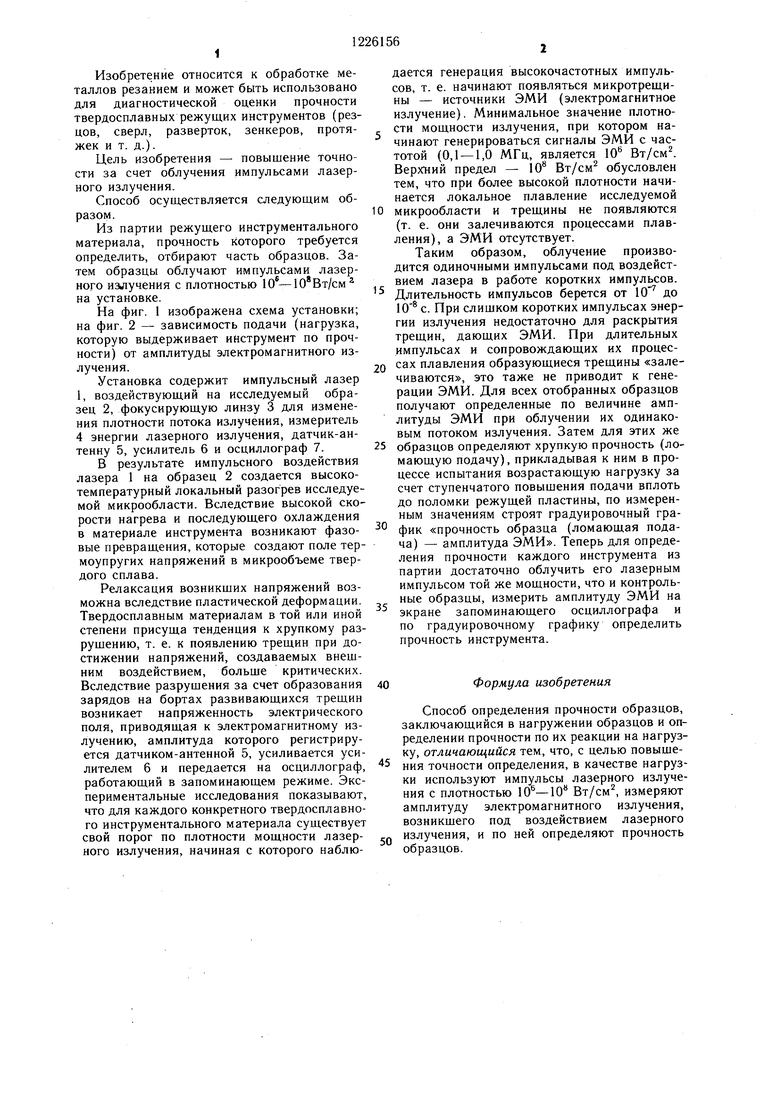

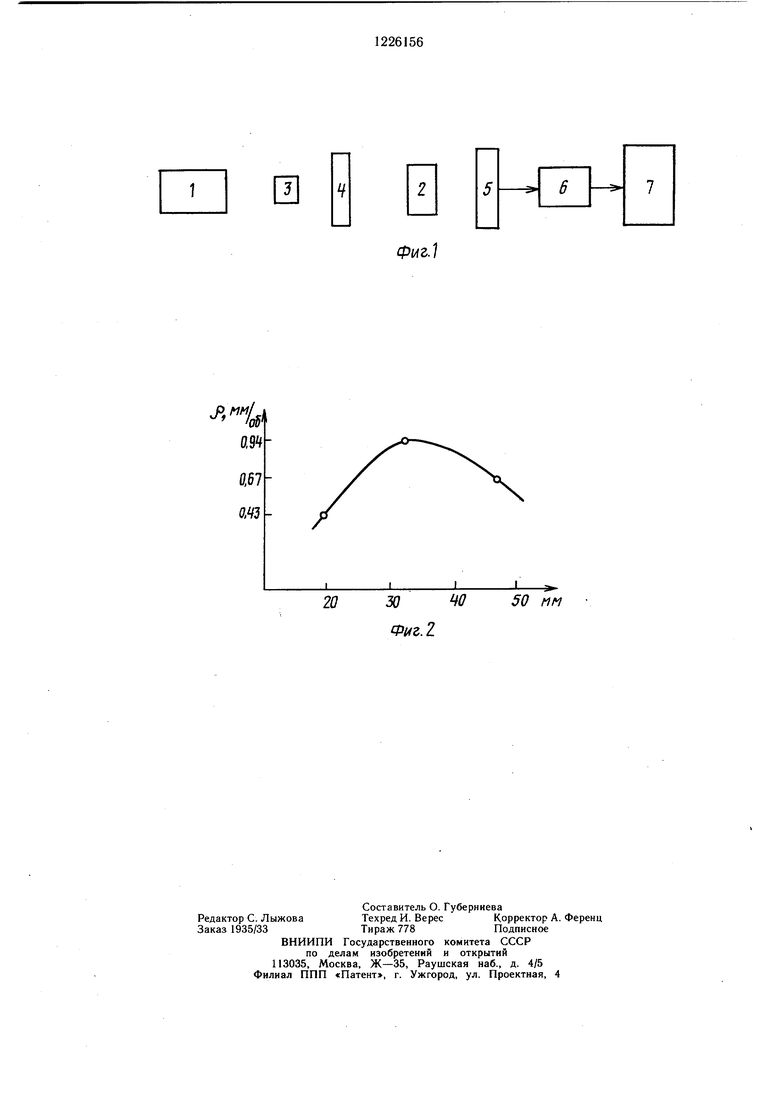

На фиг. 1 изображена схема установки; на фиг. 2 - зависимость подачи (нагрузка, которую выдерживает инструмент по прочности) от амплитуды электромагнитного излучения.

Установка содержит импульсный лазер 1, воздействующий на исследуемый образец 2, фокусирующую линзу 3 для изменения плотности потока излучения, измеритель 4 энергии лазерного излучения, датчик-антенну 5, усилитель 6 и осциллограф 7.

В результате импульсного воздействия лазера 1 на образец 2 создается высокотемпературный локальный разогрев исследуемой микрообласти. Вследствие высокой скорости нагрева и последующего охлаждения в материале инструмента возникают фазовые превращения, которые создают поле термоупругих напряжений в микрообъеме твердого сплава.

Релаксация возникших напряжений возможна вследствие пластической деформации. Твердосплавным материалам в той или иной степени присуща тенденция к хрупкому разрушению, т. е. к появлению трещин при достижении напряжений, создаваемых внешним воздействием, больще критических. Вследствие разрушения за счет образования зарядов на бортах развивающихся трещин возникает напряженность электрического поля, приводящая к электромагнитному излучению, амплитуда которого регистрируется датчиком-антенной 5, усиливается усилителем 6 и передается на осциллограф, работающий в запоминающем режиме. Экспериментальные исследования показывают, что для каждого конкретного твердосплавного инструментального материала существует свой порог по плотности мощности лазерного излучения, начиная с которого наблюдается генерация высокочастотных импульсов, т. е. начинают появляться микротрещины - источники ЭМИ (электромагнитное излучение). Минимальное значение плотности мощности излучения, при котором начинают генерироваться сигналы ЭМИ с частотой (0,1 -1,0 МГц, является 10 Вт/см. Верхний предел - 10 Вт/см обусловлен тем, что при более высокой плотности начинается локальное плавление исследуемой

микрообласти и трещины не появляются (т. е. они залечиваются процессами плавления), а ЭМИ отсутствует.

Таким образом, облучение производится одиночными импульсами под воздействием лазера в работе коротких импульсов. Длительность импульсов берется от Ю до 10 ® с. При слишком коротких импульсах энергии излучения недостаточно для раскрытия трещин, дающих ЭМИ. При длительных импульсах и сопровождающих их процессах плавления образующиеся трещины «залечиваются, это таже не приводит к генерации ЭМИ. Для всех отобранных образцов получают определенные по величине амплитуды ЭМИ при облучении их одинаковым потоком излучения. Затем для этих же

образцов определяют хрупкую прочность (ломающую подачу), прикладывая к ним в процессе испытания возрастающую нагрузку за счет ступенчатого повышения подачи вплоть до поломки режущей пластины, по измеренным значениям строят градуировочный график «прочность образца (ломающая подача) - амплитуда ЭМИ. Теперь для определения прочности каждого инструмента из партии достаточно облучить его лазерным импульсом той же мощности, что и контрольные образцы, измерить амплитуду ЭМИ на экране запоминающего осциллографа и по градуировочному графику определить прочность инструмента.

40

Формула изобретения

Способ определения прочности образцов, заключающийся в нагружении образцов и определении прочности по их реакции на нагрузку, отличающийся тем, что, с целью повыщения точности определения, в качестве нагрузки используют импульсы лазерного излучения с плотностью Вт/см, измеряют амплитуду электромагнитного излучения, возникщего под воздействием лазерного

излучения, и по ней определяют прочность образцов.

аэ

0.61 О.ЧЗ

20

ФигЛ

Фиг. 2

50 мм

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2004 |

|

RU2260786C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2004 |

|

RU2272275C1 |

| Способ определения механической прочности диэлектриков и полупроводников | 1984 |

|

SU1250106A1 |

| СПОСОБ УПРОЧНЕНИЯ ТВЕРДОСПЛАВНОГО АЛМАЗНОГО ИНСТРУМЕНТА | 2003 |

|

RU2245391C1 |

| Способ определения оптимальной скорости резания | 1984 |

|

SU1227340A1 |

| Способ упрочнения режущего инструмента из карбидсодержащих сплавов методом непрерывного лазерного воздействия | 2018 |

|

RU2688104C1 |

| УСТРОЙСТВО ЛАЗЕРНО-МЕХАНИЧЕСКОГО БУРЕНИЯ КРЕМНЕЗЕМСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2013 |

|

RU2523901C1 |

| СПОСОБ ПОВЫШЕНИЯ ФИЗИКО-МЕХАНИЧЕСКИХ СВОЙСТВ ИНСТРУМЕНТАЛЬНЫХ И КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ МЕТОДОМ ОБЪЕМНОГО ИМПУЛЬСНОГО ЛАЗЕРНОГО УПРОЧНЕНИЯ (ОИЛУ) | 2013 |

|

RU2517632C1 |

| СПОСОБ КОНТРОЛЯ РЕЖУЩИХ СВОЙСТВ ПАРТИИ ТВЕРДОСПЛАВНЫХ ИНСТРУМЕНТОВ | 2006 |

|

RU2303253C1 |

| СПОСОБ ПОВЫШЕНИЯ РАБОТОСПОСОБНОСТИ ТВЕРДОСПЛАВНОГО РЕЖУЩЕГО ИНСТРУМЕНТА МЕТОДОМ ИМПУЛЬСНОЙ ЛАЗЕРНОЙ ОБРАБОТКИ (ИЛО) | 2011 |

|

RU2460811C1 |

Изобретение относится к области обработки металлов резанием и может быть использовано для диагностической оценки прочности твердосплавных режущих инструментов. Цель изобретения - повышение точности - достигается за счет того, что в качестве нагрузки используют импульсы лазерного излучения плотностью Вт/см, измеряют амплитуду электромагнитного из- лучения, возникающего под воздействием лазерного излучения, и по ней определяют прочность образцов. 2 ил. IND NS Од О О)

| Трудов П | |||

| П | |||

| и др | |||

| Исследование прочностной характеристики твердого сплава в процессе резания.-М.: ИГЭИН, 1955, с | |||

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

Авторы

Даты

1986-04-23—Публикация

1984-04-25—Подача