Изобретение относится к обработке материалов резанием, в частности к режущему инструменту.

Известен способ упрочнения готового инструмента путем лазерной обработки (А.с. №1078939 А (СССР)), заключающийся в том, что после термической обработки производят лазерную обработку с плотностью энергии 5-30 Дж/мм2.

Данный способ может применяться только для быстрорежущих инструментальных сталей.

Известен также способ поверхностной лазерной обработки твердых сплавов (Коваленко B.C. Упрочнение деталей лучом лазера. - Киев: Техника, 1981. - 131 с.), который представляет собой последовательную закалку режущего инструмента при облучении лазером. Основные недостатки поверхностной лазерной обработки твердосплавного режущего инструмента следующие:

- упрочнение производится только в месте примыкания рабочей поверхности к режущей кромке;

- одновременное упрочнение обеих поверхностей (передней и задней) недопустимо;

- режущая кромка после лазерной обработки ослаблена против действия сил хрупкого разрушения;

- процесс продолжителен во времени (при облучении многолезвийного инструмента) и требует значительных энергетических затрат;

- при переточке режущего инструмента упроченный слой удаляется.

Основной задачей, на решение которой направлен заявленный способ, является повышение работоспособности твердосплавного режущего инструмента.

Технический результат изобретения заключается в получении твердосплавного режущего инструмента, имеющего большую прочность и стабильность работы в условиях черновой обработки материалов, механические свойства которого после переточек сохраняются.

Указанный технический результат достигается тем, что твердосплавный режущий инструмент подвергается лазерной обработке, при этом воздействие импульсным лазерным лучом на инструмент осуществляют с плотностью энергии 10-50 Дж/мм при расстоянии режущей кромки от места облучения 12-18 мм.

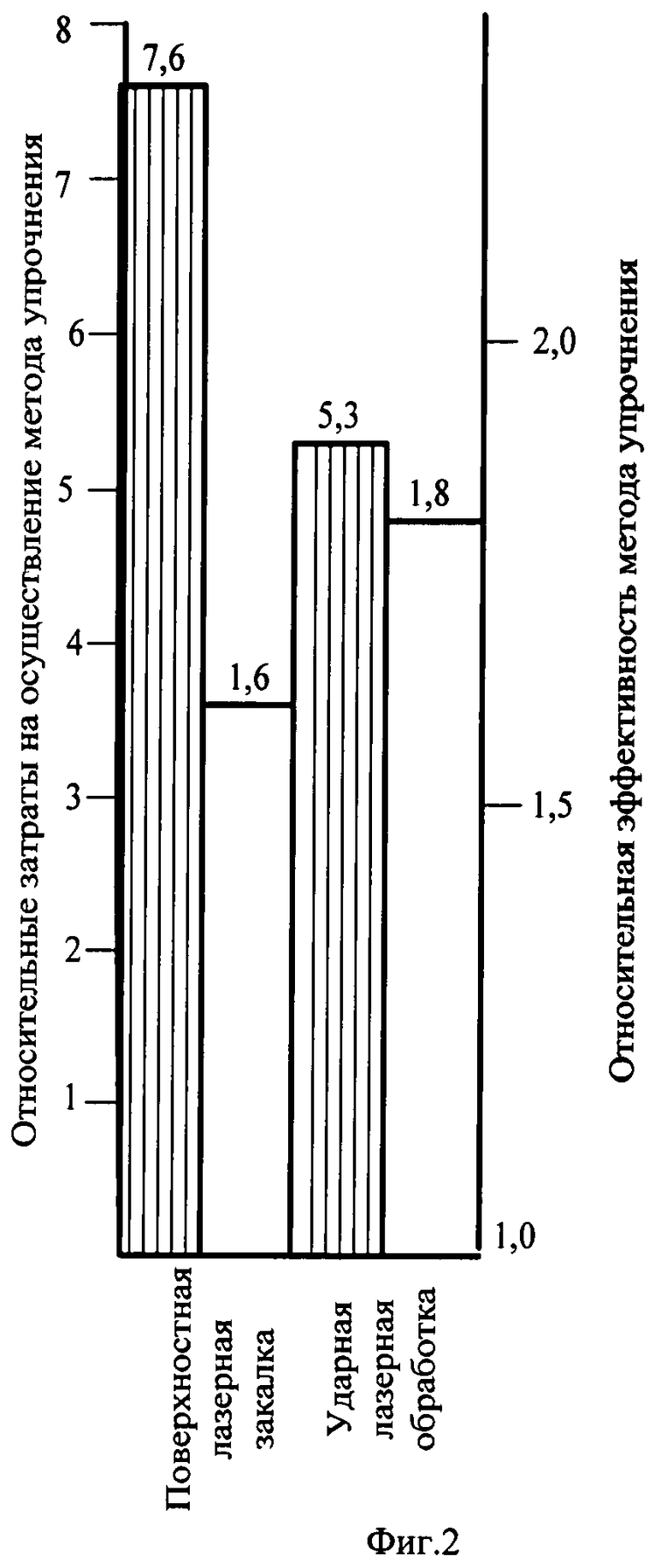

Схемы упрочнения режущего инструмента по прототипу и заявленному способу представлены на чертеже (фиг.1), где 1 - лазер непрерывного действия; 2 - режущий инструмент; 3 - призма полного внутреннего отражения; 4 - активный элемент; 5 - импульсная лампа накачки; 6 - источник энергии накачки; 7 - электрод поджига; 8 - стопа плоскопараллельных кварцевых пластин; 9 - твердотельный калориметр. На фигуре 2 представлена зависимость затрат и эффективности производства от методов упрочнения режущих инструментов.

Способ упрочнения твердосплавного режущего инструмента заключается в следующем. На лазерной установке импульсного действия устанавливается режим генерации импульса с энергией от 100 до 500 Дж (в зависимости от вида и типоразмера режущего инструмента) и длительностью порядка одной микросекунды. Световой луч фокусируется при помощи призмы полного внутреннего отражения 3 и стопы плоскопараллельных кварцевых пластин 8 на поверхность режущего инструмента 2, который может быть закреплен в тисках или для повышения производительности в специальном приспособлении. Процесс контролируется твердотельным калориметром 10. Облучение производится однократным импульсом по передней поверхности для сменных пластин или по задней вспомогательной поверхности для напайных пластин.

В результате облучения наблюдается наклеп карбидных фаз и кобальтовой связки, а также уменьшение пористости твердого сплава. Это приводит к повышению прочности и стабильности свойств твердого сплава.

Проведенные экспериментальные испытания показали, что ударная лазерная обработка повышает прочность в 1,2-1,3 раза, абразивную износостойкость в 1,3-1,4 раза и уменьшение коэффициента вариации износа в 1,5 раза, что приводит к следующим результатам промышленных испытаний:

- повышению стойкости режущих инструментов в 2,0-2,5 раза;

- уменьшению коэффициента вариации стойкости в 1,3-3,1 раза;

- повышению гамма-процентной стойкости в 1,7-2,8 раза;

- уменьшению количества выкрашиваний, поломок в зоне приработки режущего инструмента в 2,7 раза;

- повышению величины оптимальной подачи в 1,2-1,3 раза;

- повышению производительности в 1,1-1,2 раза.

Следует также отметить, что упрочнение носит объемный характер, так, например, при пяти переточках наблюдается повышение стойкости режущего инструмента в 5-7,5 раз, повышение производительности обработки на 20-40% без дополнительных трат времени и средств на упрочнение. Кроме того, повышение стабильности свойств режущего инструмента (коэффициент вариации стойкости, гамма-процентная стойкость) позволяет применять его в условиях автоматизированного производства.

В качестве проверки предлагаемого способа в сравнении с прототипом были проведены испытания проходных резцов при следующих условиях:

- обрабатываемый материал - серый специальный чугун К-1;

- инструментальный материал - твердый сплав ВК6;

- режущий инструмент - проходной резец с напайной пластиной (γ=10°, α=8°, φ=60°);

- обрабатывающее оборудование - станок МК 6026;

- операция - расточка-обточка по копиру;

- обрабатываемая поверхность - литейная корка;

- обрабатываемая деталь - кольцо поршневое D=150÷110 мм, δ=3÷6 мм;

- режимы резания: скорость резания ν=42 м/мин, подача S=0,15 мм/об., глубина резания t=1,0 мм;

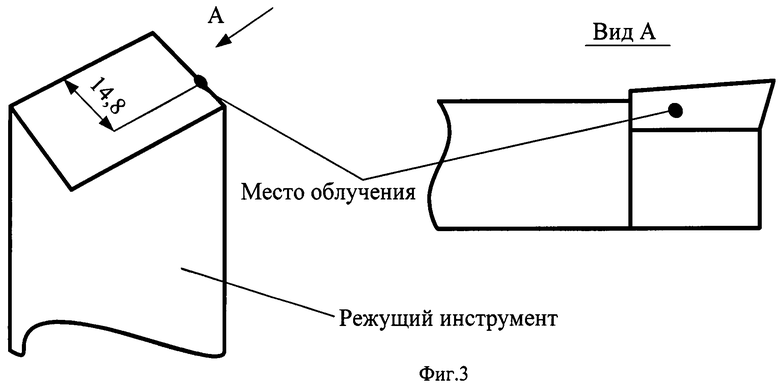

- режимы упрочнения: плотность мощности облучения 3,4·1013 Вт/м2, длина волны: 1,064·10-6 м, продолжительность импульса: 0,8·10-3 с, диаметр луча: 2,0·10-3 м, расстояние от главной режущей кромки до места облучения 14,8 мм; место облучения - вспомогательная задняя поверхность; число импульсов - 1.

Результаты испытаний показали, что относительные затраты на упрочнение при ударной лазерной обработке в 1,44 раза ниже, чем при поверхностной лазерной обработке, а относительная эффективность упрочнения в 1,125 раз выше (фиг.2).

Чертеж режущего инструмента, на котором обозначены место облучения и расстояние от места облучения до главной режущей кромки, показан на рисунке (фиг.3).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОВЫШЕНИЯ ФИЗИКО-МЕХАНИЧЕСКИХ СВОЙСТВ ИНСТРУМЕНТАЛЬНЫХ И КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ МЕТОДОМ ОБЪЕМНОГО ИМПУЛЬСНОГО ЛАЗЕРНОГО УПРОЧНЕНИЯ (ОИЛУ) | 2013 |

|

RU2517632C1 |

| СПОСОБ ПОВЫШЕНИЯ ФИЗИКО-МЕХАНИЧЕСКИХ СВОЙСТВ ИНСТРУМЕНТАЛЬНЫХ МАТЕРИАЛОВ МЕТОДОМ ОБЪЕМНОГО ИМПУЛЬСНОГО ЛАЗЕРНОГО УПРОЧНЕНИЯ | 2019 |

|

RU2726233C1 |

| Способ обработки вольфрамокобальтового твердосплавного инструмента | 1990 |

|

SU1752514A1 |

| Способ обработки вольфрамокобальтового твердосплавного инструмента | 1990 |

|

SU1747245A1 |

| СПОСОБ ОБРАБОТКИ ПЛАСТИН РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ ТВЕРДЫХ СПЛАВОВ | 1992 |

|

RU2041025C1 |

| Способ повышения чистоты поверхности обрабатываемых металлических изделий | 2019 |

|

RU2740584C1 |

| Способ обработки режущих пластин из твердого сплава Т15К6 | 2022 |

|

RU2784901C1 |

| Способ упрочнения режущего инструмента из карбидсодержащих сплавов методом непрерывного лазерного воздействия | 2018 |

|

RU2688104C1 |

| СПОСОБ ОБРАБОТКИ ТВЕРДОСПЛАВНЫХ ПЛАСТИН РЕЖУЩЕГО ИНСТРУМЕНТА | 2014 |

|

RU2587198C2 |

| СПОСОБ ЭЛЕКТРОННО-ПУЧКОВОГО УПРОЧНЕНИЯ ТВЕРДОСПЛАВНОГО ИНСТРУМЕНТА ИЛИ ИЗДЕЛИЯ | 2011 |

|

RU2457261C1 |

Изобретение относится к области термической обработки режущего инструмента. Режущий инструмент обрабатывают импульсным лазерным лучом с плотностью энергии 10-50 Дж/мм2 при расстоянии режущей кромки от места облучения 12-18 мм. Обеспечивается повышение механических свойств и однородность твердого сплава и вследствие этого увеличивается стойкость инструмента, повышается производительность труда механической обработки. 3 ил.

Способ лазерной обработки твердосплавного режущего инструмента, включающий воздействие импульсным лазерным лучом на режущий инструмент, отличающийся тем, что воздействие импульсным лазерным лучом на инструмент осуществляют с плотностью энергии 10-50 Дж/мм2 при расстоянии режущей кромки от места облучения 12-18 мм.

| Коваленко B.C | |||

| Упрочнение деталей лучом лазера | |||

| - Киев: изд.Техника, 1981, с.131 | |||

| Способ обработки вольфрамокобальтового твердосплавного инструмента | 1990 |

|

SU1752514A1 |

| Способ обработки вольфрамокобальтового твердосплавного инструмента | 1990 |

|

SU1747245A1 |

| СПОСОБ ОБРАБОТКИ ПЛАСТИН РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ ТВЕРДЫХ СПЛАВОВ | 1992 |

|

RU2041025C1 |

| СПОСОБ ЗАКАЛКИ КОНЦЕВОГО РЕЖУЩЕГО ИНСТРУМЕНТА С ПОМОЩЬЮ НЕПРЕРЫВНОГО ИЗЛУЧЕНИЯ ТЕХНОЛОГИЧЕСКОГО ЛАЗЕРА | 1995 |

|

RU2092585C1 |

| УСТРОЙСТВО ДЛЯ ТЕРМОЗАКАЛКИ РЕЖУЩЕЙ КРОМКИ РЕЗЦА | 2007 |

|

RU2341568C2 |

| Григорьянц А.Г., Сафонов А.Н | |||

| Основы лазерного термоупрочнения сплавов | |||

| - М.: Высшая школа, 1988, кн.3, с.98-102. | |||

Авторы

Даты

2012-09-10—Публикация

2011-01-20—Подача