II 1

Изобретение относится к способам управления процессом измельчения зернистых материалов в ударно-цент- робежном устройстве и может быть использовано в химической, цементной, горно-обогатительной отраслях промьш ленности, а также везде, где применяются ударно-центробежные устройства для измельчения зернистых материалов

Цель изобретения - повьттение точ- ности управления.

Способ заключается в следующем.

Разрабатывают ячеечную математи- чёскую модель процесса измельчения в ударно-центробежном измельчающем устройстве в виде

ьтах

)A(el-/ Fi(y)A((e,

Q

Нр м1вЬР;{е)

(1)

rnatl

Q

ir/

е -F. () - кривая распределения измельченного материала (готового продукта) по размерам частиц (гра- нулометрический состав готового продукта в : i-ой ячейке или i-ой точке отбора); размер самой крупной частицы;

расход воздуха через ударно- центробежное устройство; Н- объем ячейки; d - диаметр ударно-центробежного устройства; Н - расстояние между плоскостями вращения рабочего органа;

1 - номер ячейки или точки отбора готового продукта; - вероятность разрушения частицы размером в единицу времени;

A(ebk,(n Refnb/df4 f (,у) - распределительная функция , (вероятность образования частицы размера при разрушении частицы размера J ) .

(e,.l-k,()(%f.,f(e/y,,,g

2 } 4

I2 - 4

f ,К,,К2 корретируемые параметры ячеечной математической модели;

п - число оборотов рабочего

органа; h,j tf - ширина и ут ол атаки

рабочего органа; () гранулометрический состав исходного материала ;

F. (2) GKP. .

О

5

0

5

0

5

0

5

G - расход исходного материала; К - постоянный коэффициент;

Р- - плотность распределения частиц л

по размерам на входе в ударно- центробежное устройство; m -- число ячеек модели. П р и м е р, Производится автоматическое управление процессом измельчения полимерного сорбента полисорб-1 в ударно-центробеж: ом измельчающем устройстве для одноврвг енного получения трех целевых фракций готового продукта: 5-10 мкм для жидкостной анали 1 ической хроматографии; 40- 60 мкм для жидкостной препаративной хроматографии; 100-250 мкм для газовой хроматографии.

Предварительно конкретизир тот ячеечную математическую модель (1) для . рассматриваемого объекта. Для этого по экспериментальным данным определяют значения конструктивных параметров Hj ( и параметров модели . С,, . С J f, 7 f4 ) 1 задаются значением (число ячеек модели или точек отбора готового продукта).

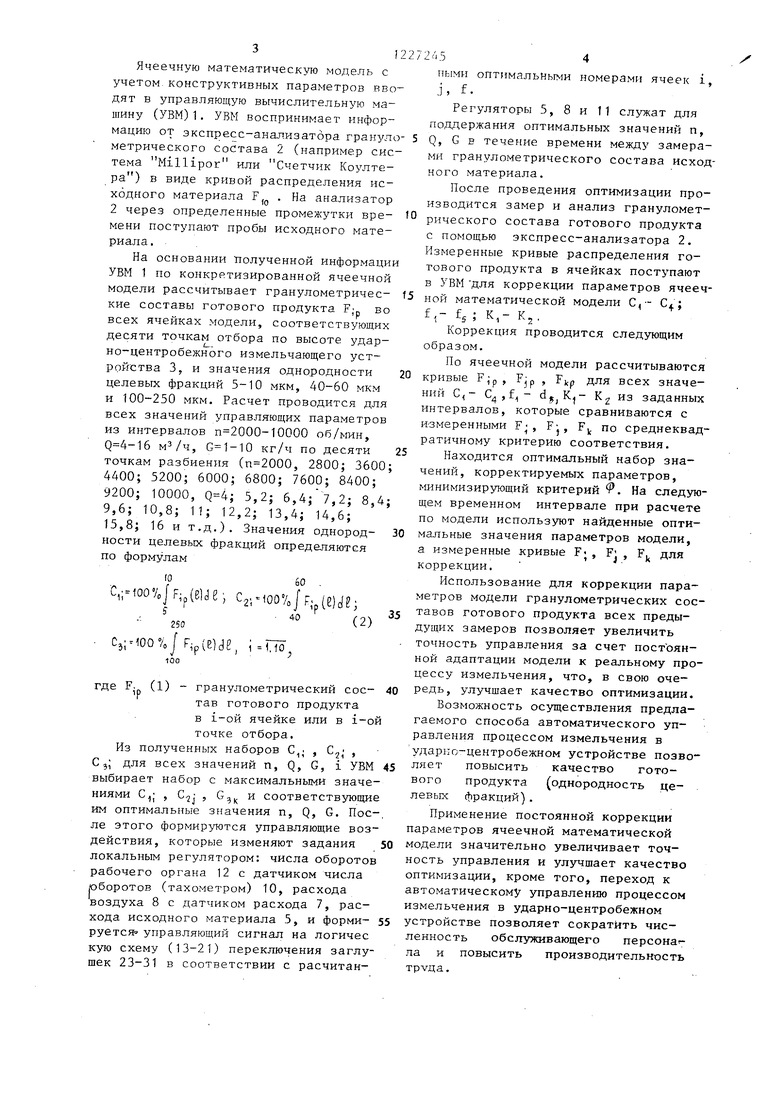

На чертеже показана блок-схема, реализующая способ включения, Схема содерж:ят управляющую вы-ц:ис- лительную машину 1, экспресс-анализатор гранулометрического состава 2 ударно-центробежное измельчаюкгее устройство 3, датчик 4 (весоизмеритель) расхода исходного материалаj регулятор 5 расхода исходного материала, регулирующий орган 6 расхода исходного материала5 датчик 7 расхода воздуха, регулятор 8, регулирующий орган (заслонка) 9 расхода воздуха, датчик 10 (тахометр)5 регулятор 11, регулирующий орган 12 числа оборотов рабочего орга.на, логические схемы 13 - 22 переключения,, регулируемые заглушки 23 - 32 отбора готового продукта .

Способ осу1цествляется следующим образом.

Ячеечную математическую модель с учетом,конструктивных параметров вводят в управляющую вычислительную машину (УВМ)1. УВМ воспринимает информацию от экспресс-анализатора гранз ло метрического состава 2 (например система Millipor или Счетчик Коулте- ра) в виде кривой распределения исходного материала F, . На анализатор 2 через определенные промежутки вре- мани поступают пробы исходного материала.

На основании полученной информации УВМ 1 по конкретизированной ячеечной модели рассчитывает гранулометричес

кие составы готового продукта F;- во всех ячейках модели, соответствующих десяти точкам отбора по высоте ударно-центробежного измельчающего устройства 3, и значения однородности целевых фракций 5-10 мкм, 40-60 мкм и 100-250 мкм. Расчет проводится для всех значений управляющих параметров из интервалов п 2000-10000 об/мин, , кг/ч по десяти точкам разбиения (, 2800; 3600 4400; 5200; 6000; 6800; 7600; 8400; 9200; 10000, 5,2; 6,4; /,2; 8,4 9,6; 10,8; 11; 12,2; 13,4; 14,6; 15,8; 16 и т.д.). Значения однородности целевых фракций определяются по формулам

(О60 .

c,rioovjF,p(eijei с,,юй /..(г)- %« ° (2)

С5;Н007о| F.p( ,

100

где F. (1) - гранулометрический сое- 40 тав готового продукта в i-ой ячейке или в i-ой точке отбора.

Из полученных наборов С,; , , С,; для всех значений п, Q, G, i УВМ 45 выбирает набор с максимальными значениями , , G,| и соответствующие им оптимальные значения п, Q, G. Пос-, ле этого формируются управляющие воздействия, которые изменяют задания 50 локальным регулятором: числа оборотов рабочего органа 12 с датчиком числа юборотов (тахометром) 10, расхода воздуха 8 с датчиком расхода 7, расхода исходного материала 5, и форми- 55 руется управляющий сигнал на логичес кую схему (13-21) переключения заглушек 23-31 в соответствии с расчитан5Ш

t5

20

5

0

5

2454

ными оптимальными номерами ячеек i, j, f.

Регуляторы 5, 8 и 11 служат для поддержания оптимальных значений п, Q, G в течение времени между замерами гранулометрического состава исходного материала.

После проведения оптимизации производится замер и анализ гранулометрического состава готового продукта с помощью экспресс-анализатора 2. Измеренные кривые распределения готового продукта в ячейках поступают в УВМ ДЛЯ коррекции параметров ячеечной математической модели f 1 f 5 К, - К J ,

Коррекция проводится следующим образом.

По ячеечной модели рассчитываются кривые Fjp , Fjp , F)(p для всех значений С,- С , f - К из заданных интервалов, которые сравниваются с измеренными , FJ, F по среднеквадратичному критерию соответствия.

Находится оптимальный набор значений, корректируемых параметров, минимизирующий критерий . На следующем временном интервале при расчете по модели используют найденные оптимальные значения параметров модели, а измеренные кривые F-, F;, F. для

3 -

коррекции.

Использование для коррекции параметров модели гранулометрических составов готового продукта всех предыдущих замеров позволяет увеличить точность управления за счет постоянной адаптации модели к реальному процессу измельчения, что, в свою очередь, улучшает качество оптимизации. Возможность осуществления предлагаемого способа автоматического управления процессом измельчения в ударно-центробежном устройстве позволяет повысить качество готового продукта (однородность целевых фракций).

Применение постоянной коррекции параметров ячеечной математической модели значительно увеличивает точность управления и улучшает качество оптимизации, кроме того, переход к автоматическому управлению процессом измельчения в ударно-центробежном устройстве позволяет сократить численность обслуживающего персонаг- ла и повысить производительность тpvдa.

X

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЦЕНКИ ТЕХНОЛОГИЧЕСКИХ СВОЙСТВ И ОБОГАТИМОСТИ МИНЕРАЛЬНОГО СЫРЬЯ | 2000 |

|

RU2165632C1 |

| Способ автоматического управления процессом приготовления углеродистых масс в смесителях периодического действия | 1990 |

|

SU1699577A1 |

| Способ автоматического управления измельчительным агрегатом с механическим классификатором и устройство для его осуществления | 1981 |

|

SU1044330A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ИЗ КРИСТАЛЛОВ СЛЮДЫ | 1994 |

|

RU2053024C1 |

| ПОРОШКООБРАЗНОЕ ВОДОРАСТВОРИМОЕ ПРОИЗВОДНОЕ ЦЕЛЛЮЛОЗЫ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2001 |

|

RU2291156C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ГРАНУЛОМЕТРИЧЕСКОГО СОСТАВА ЛИГНОУГЛЕВОДНЫХ МАТЕРИАЛОВ | 2006 |

|

RU2324163C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКООБРАЗНОГО ВОДОРАСТВОРИМОГО ПРОИЗВОДНОГО ЦЕЛЛЮЛОЗЫ | 2001 |

|

RU2291155C2 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНЫХ ПОРОШКОВ С УЗКИМ ФРАКЦИОННЫМ СОСТАВОМ | 2012 |

|

RU2508947C1 |

| Устройство для управления процессом обжига материала в печи | 1982 |

|

SU1091011A1 |

| Способ управления процессом измельчения в барабанной мельнице | 1985 |

|

SU1357073A1 |

| СПОСОБ ПОМОЛА ТВЕРДЫХ МАТЕРИАЛОВ | 0 |

|

SU389835A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ автоматического управления процессом помола материалов в трубной мельнице | 1976 |

|

SU589019A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1986-04-30—Публикация

1983-07-06—Подача