; Изобретение относится к линиям для определения показателей качества, картофеля и может быть использов;ано для определения качества картофеля, а именно загрязненности и крахмальности, содержания мелких, механический поврежденных и явно пораженных болезнями клубней на предприятиях спиртовой, консервной и крахмалопаточной промышленности.

Известна линия для определения показателей качества сырья в npoMuujленности, содержащая контейнеры на тележках для транспортирования проб, весы брутто рычажные, загрузочное устройство, пневмоподъемн:ик, барабанную мойку с разгрузочным устройством, приемный ящик. Транспортер подачи пробы, весы нетто рычажные 1.

Однако данная линия не позволяет с достаточной точностью и производительностью определить показатели качества картофеля. Кроме того, на данной линии осуществляют ручное выполнение основных операций при обработке и транспортировке пробы, ручное измерение массы пробы на весовых устройствах, а также включение и выключение устройств и механизмов, входящих в линию, при обработке каждой пробы производится оператором вручную.

Известна также линия для автоматизированного определения показателей качества картофеля, содержащая расположенные по ходу технологического процесса устройство для подачи пробы, накопитель загрязненной пробы, машину для мойки, конвейер для перемещения проб, устройство для определения: крахмалистости, взвешивающие устройства для грязной пробы пробы в воде и отмытой пробы л вычислительное устройство 2.

Известная линия также недостат 5чно производительна, а определение гюказателей качества картофеля недостаточно точны.

Целью изобретения является повышение точности определения показателей качества картофеля.

Указанная цель достигается тем, что линия сштоматизированного определения показателей качества картофеля, содержащей расположенные по ходу технологического процесса устройство ДЛЯ подачи пробы, накопител :.5агрязненной пробы, машину для мойки, конвейегр для перемещения проб, устройство для определения крахмалистости, взвешивающие устройства для грязной пробы, пробы в воде и отмытой пробы и вычислительное устройство, снабжена устройством раз зеления пробы на фракции по размерам с накопительными приспособлениями для их взвешивания, размещенными

перед взвешивающим устройством отмытой пробы, накопителями фракций механически поврежденных и больных клубней с приспособлениями для их взвешивания, расположенными перед

взвешивающим устройством пробы в воде, при этом устройство для определения крахмалистости содержит блок коррекции по температуре воды. Кроме того, конвейер для перемещения проб выполнен в виде роликового транспортера с выравнивателями пробы продукта и датчиками наличия на транспортере.

При этом устройство определения

5 крахмалистости содержит блок с расположенной по периметру переливной перегородкой и стенкой-волногасителем.

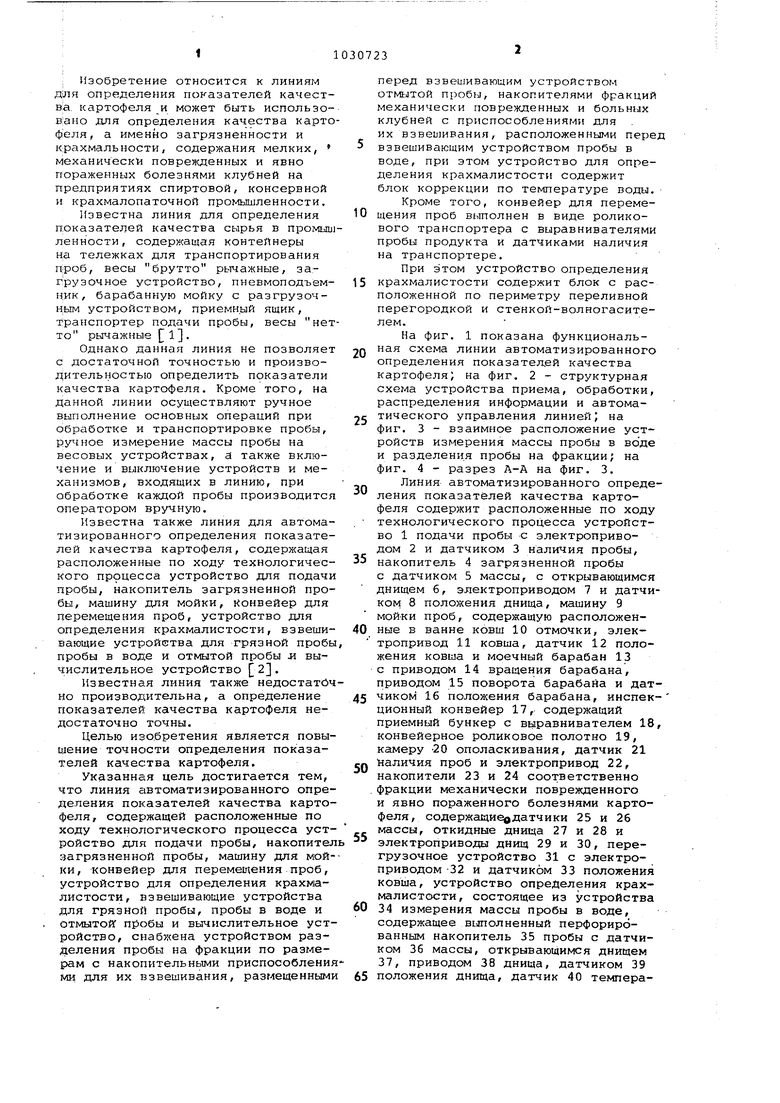

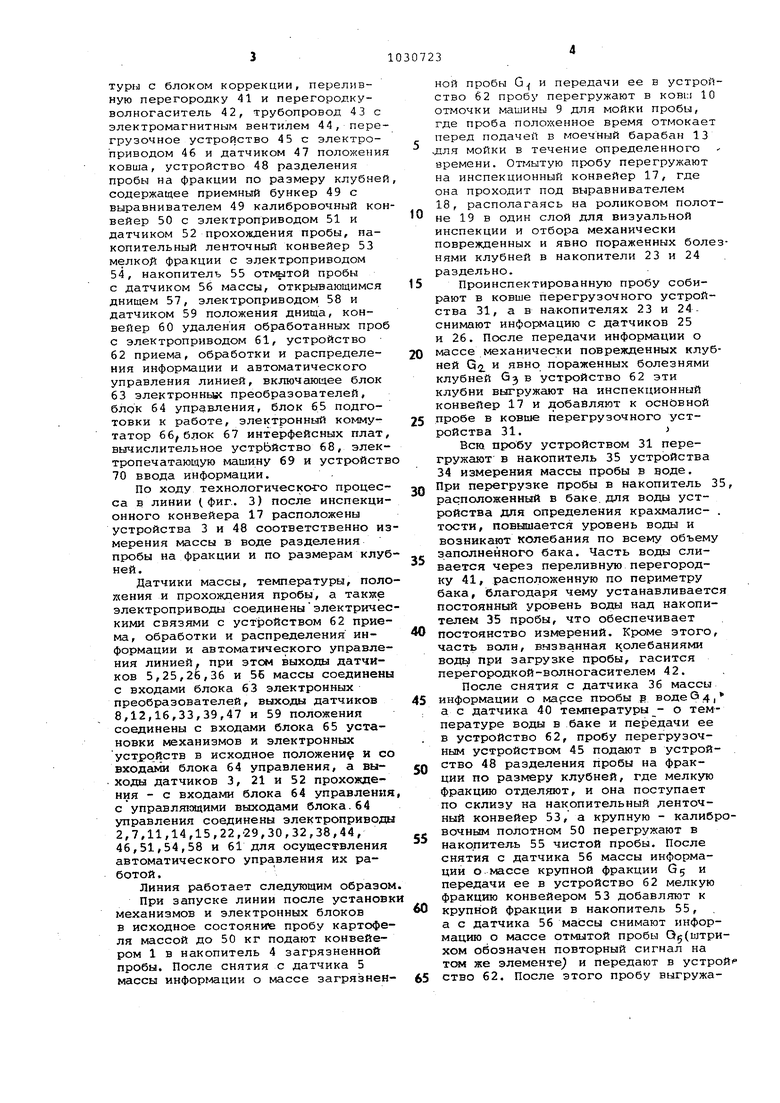

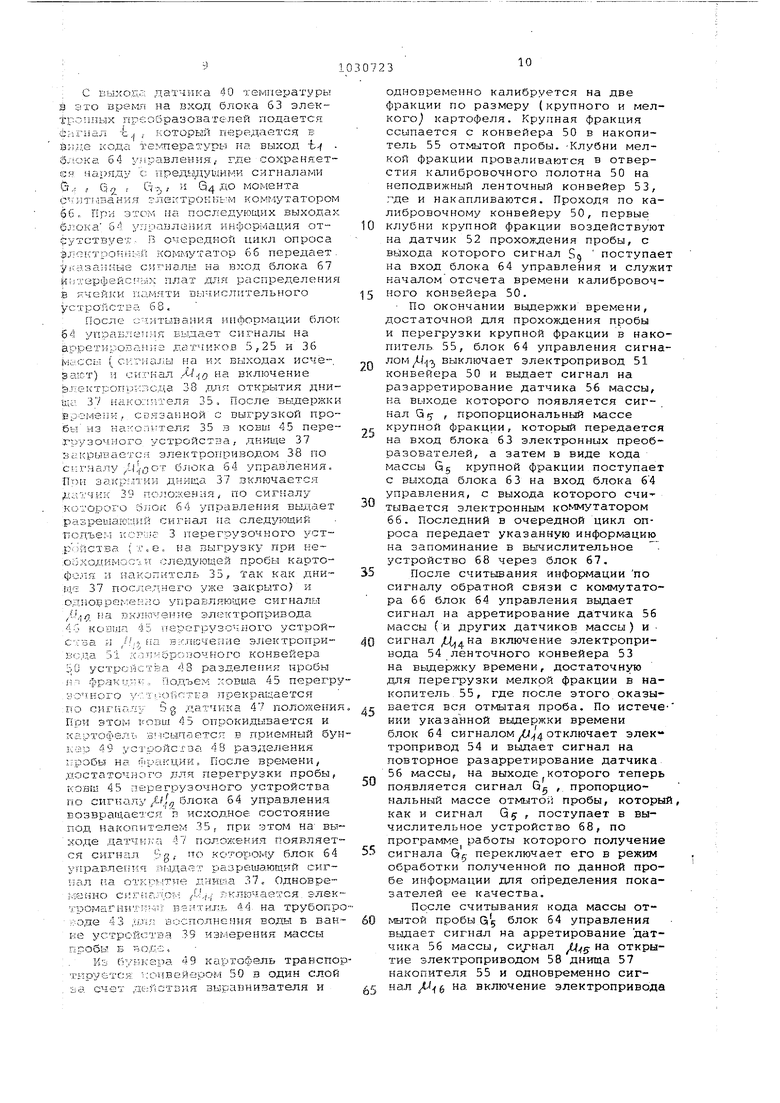

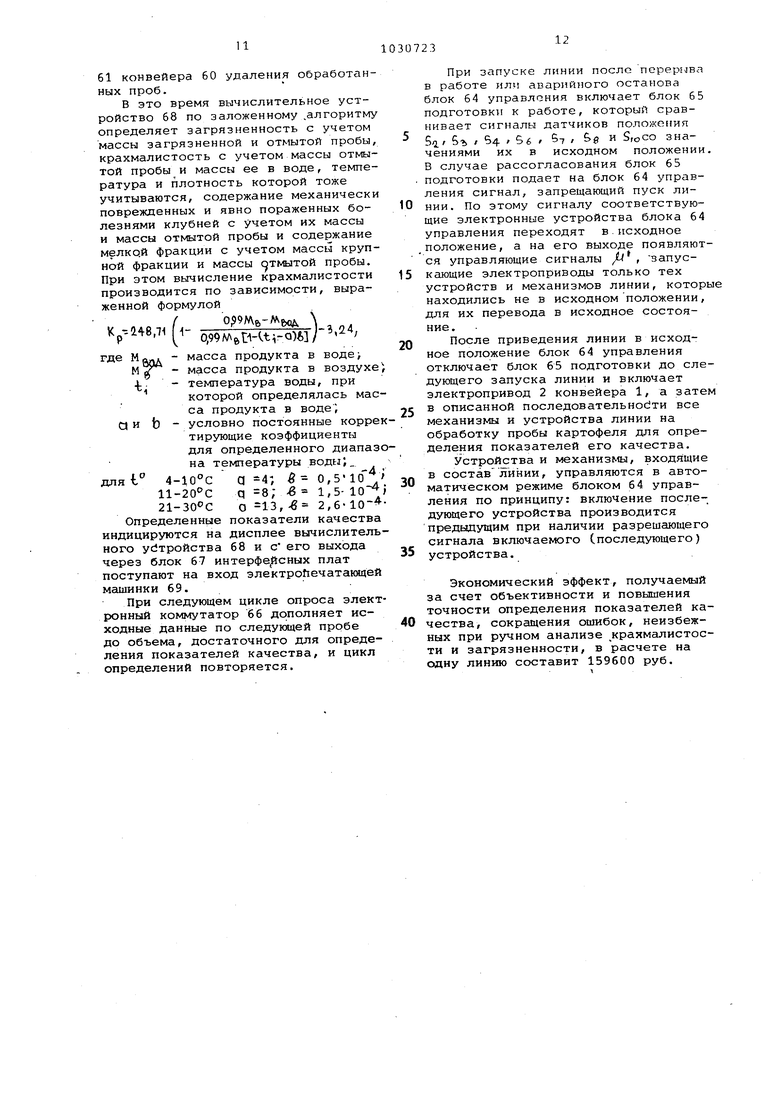

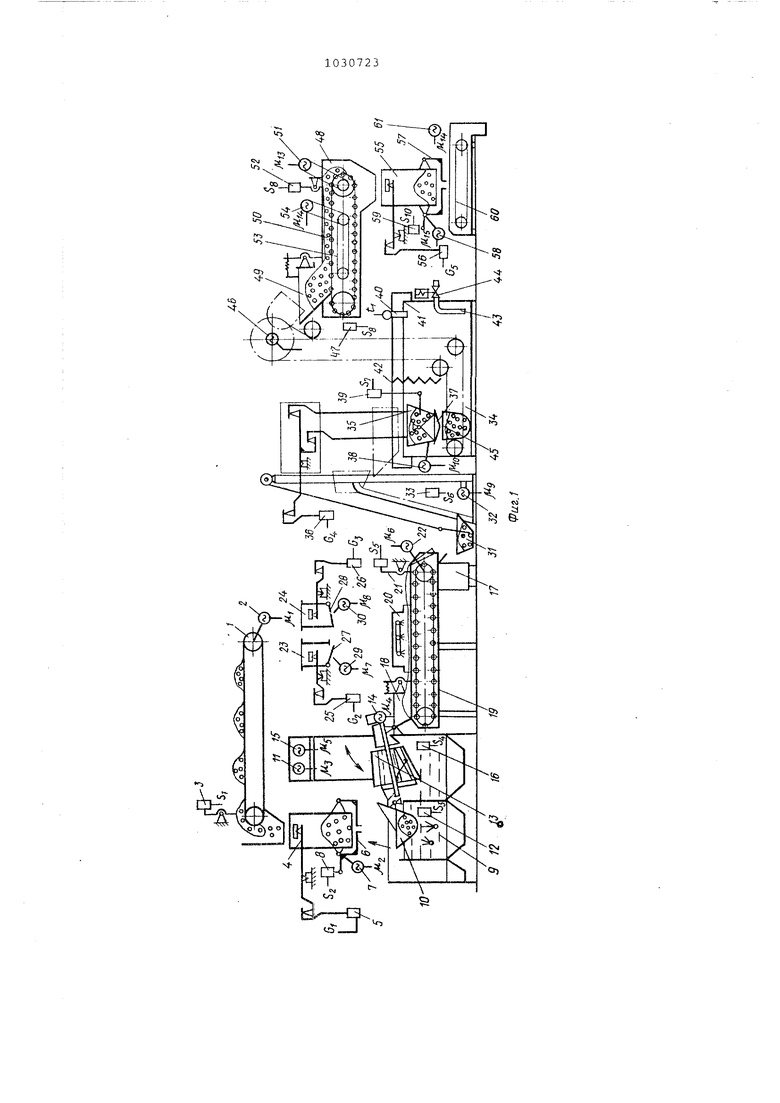

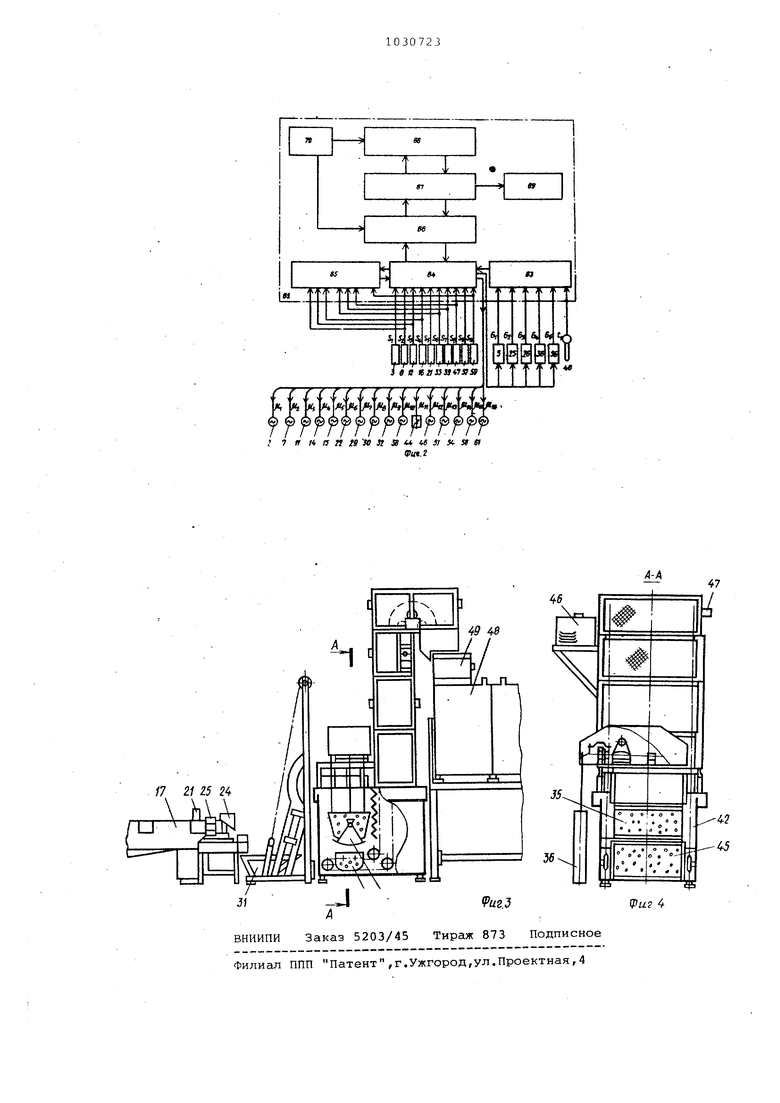

На фиг. 1 показана функциональQ ная схема линии автоматизированного определения показател,ей качества картофеля; на фиг. 2 - структурная схема устройства приема, обработки, распределения информации и автоматического управления линией; на

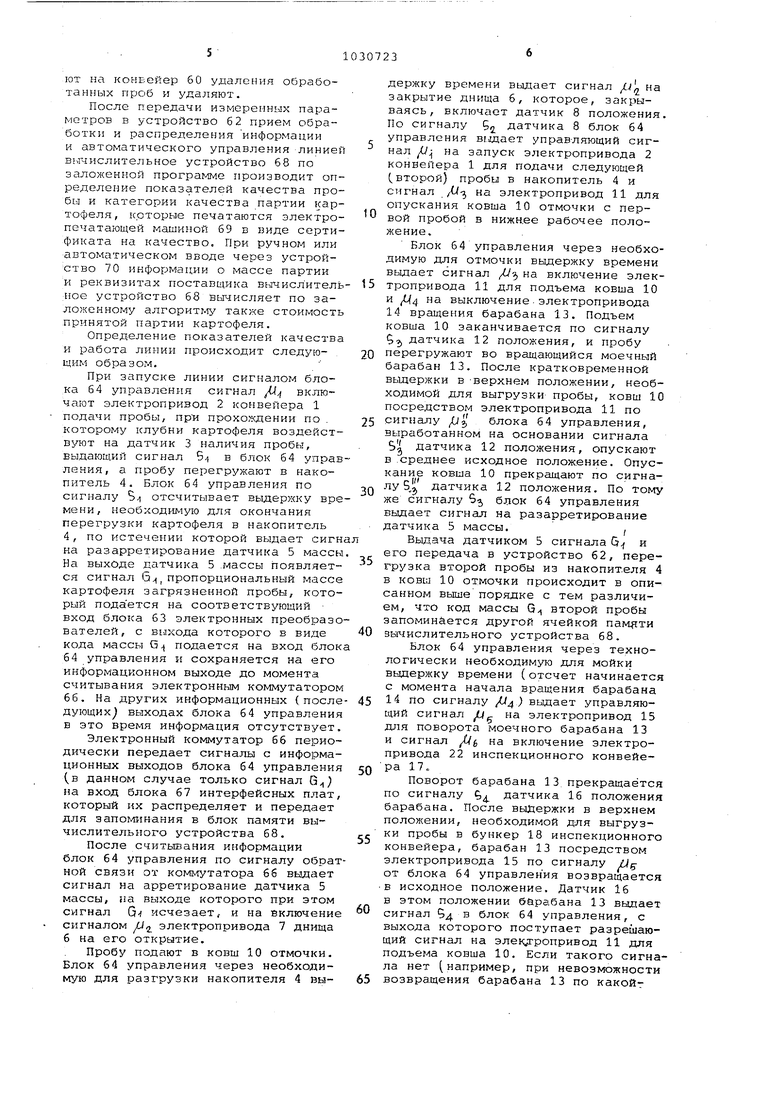

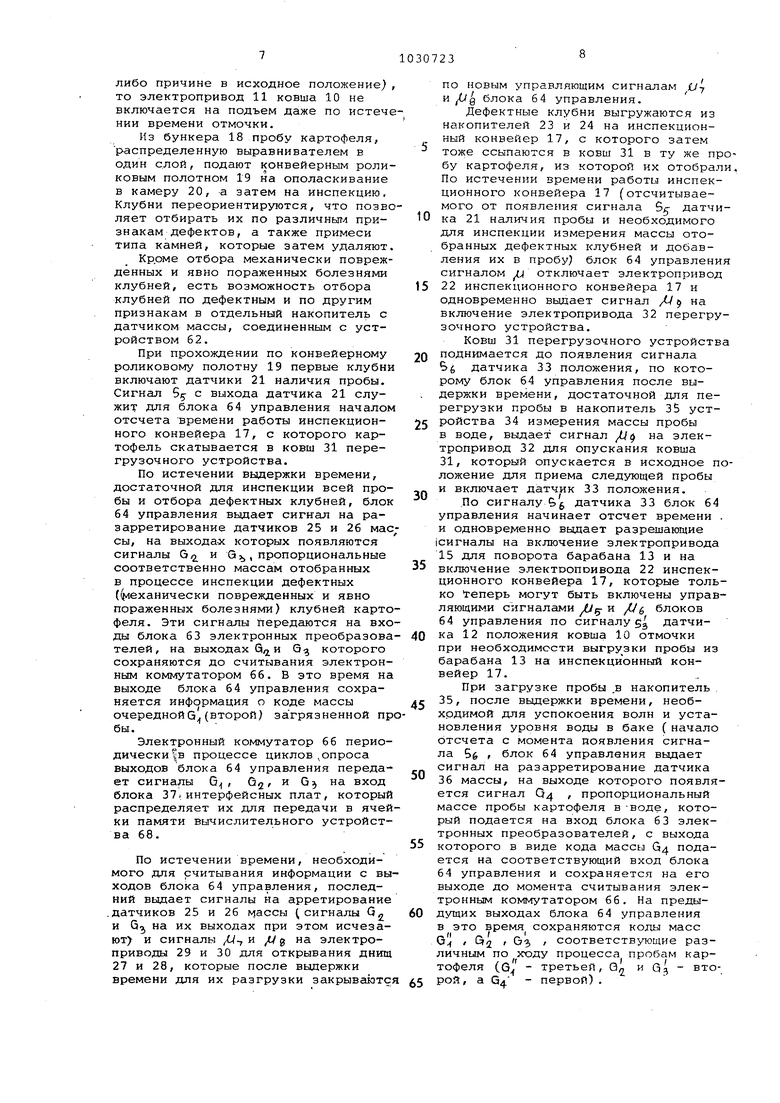

фиг. 3 - взаимное расположение устройств измерения массы пробы в воде и разделения пробы на фракции; на фиг. 4 - разрез Л-А на фиг. 3.

Линия автоматизированного определения показателей качества картофеля содержит расположенные по ходу - технологического процесса устройство 1 подачи пробы с электроприводом 2 и датчиком 3 наличия пробы,

5 накопитель 4 загрязненной пробы

с датчиком 5 массы, с открывающимся днищем б, электроприводом 7 и датчиком 8 положения днища, машину 9 мойки проб, содержащую расположенные в ванне ковш 10 отмочки, элек тропривод 11 ковша, датчик 12 положения ковша и моечМый барабан 13 с приводом 14 вращения барабана, приводом 15 поворота барабайа и дат5 чикоМ 16 положения барабана, инспекционный конвейер 17, содержащий приемный бункер с выравнивателем 18, конвейерное роликовое полотно 19, камеру -20 ополаскивания, датчик 21

Q Наличия проб и электропривод 22,

накопители 23 и 24 соответственно .фракции механически поврежденного и явно пораженного болезнями картофеля, содержациео датчики 25 и 26 массы, откидные днища 27 и 28 и электроприводу днищ 29 и 30, перегрузочное устройство 31 с электроприводом 32 и датчиком 33 положения ковша, устройство определения крахмалистости, состоящее из устройства

0 34 измерения массы пробы в воде, содержащее выполненный перфорированным накопитель 35 пробы с датчиком 36 массы, открывающимся днищем 37, приводом 38 днища, датчиком 39

5 положения днища, датчик 40 температуры с блоком коррекции, переливную перегородку 41 и перегородкуволногаситель 42, трубопровод 43 с электромагнитным вентилем 44, пере грузочное устройство 45 с электроприводом 46 и датчиком 47 положения ковша, устройство 48 разделения пробы на фракции по размеру клубне содержащее приемный бункер 49 с выравнивателем 49 калибровочный ко вейер 50 с электроприводом 51 и датчиком 52 прохождения пробы, накопительный ленточный конвейер 53 мелкой фракции с электроприводом 54, накопитель 55 отмытой пробы с датчиком 56 массы, открывающимся днищем 57, электроприводом 58 и датчиком 59 положения днища, конвейер 60 удаления обработанных проб с электроприводом 61, устройство 62приема, обработки и распределеНИН информации и автоматического управления линией, включающее блок 63электронных преобразователей, блок 64 управления, блок 65 подготовки к работе, электронный коммутатор 67 интерфейсных плат вычислительное устрбйство 68, электропечатающую машину 69 и устройств 70 ввода информации. По ходу технологического процесса в линии (фиг. 3) после инспекционного конвейера 17 расположены устройства 3 и 48 соответственно из мерения массы в воде разделения пробы на фракции и по размерам клуб ней. Датчики массы, температуры, поло жения и прохождения пробы, а также электроприводы соединеныэлектричес кими связями с устройством 62 приема, обработки и распределения информации и автоматического управления линией, при этом выходы датчиков 5,25,26,36 и 5Б массы соединены с входами блока 63 электронных преобразователей, выходы датчиков 8,12,16,33,39,47 и 59 положения соединены с входами блока 65 установки механизмов и электронных устройств в исходное положение и со входами блока 64 управления, а выходы датчиков 3, 21 и 52 прохождения - с входами блока 64 управления с управляющими выходами блока.64 управления соединены электропривода 2,7,11,14,15,22,-29,30, 32,38,44, 46,51,54,58 и 61 для осуществления автоматического управления их работой. Линия работает следующим образом При запуске линии после установк механизмов и электронных блоков в исходное состояние пробу картофеля массой до 50 кг подают конвейером 1 в накопитель 4 загрязненной пробы. После снятия с датчика 5 массы инфоргиации о массе загрязненной пробы 0 и передачи ее в устройство 62 пробу перегружают в KOBin 10 отмочки машины 9 для мойки пробы, где проба положенное время отмокает перед подачей в моечный барабан 13 ля мойки в течение определенного времени. пробу перегружают на инспекционный конвейер 17, где она проходит под выравнивателем 18, располагаясь на роликовом полотне 19 в один слой для визуальной инспекции и отбора механически поврежденных и явно пораженных болезнями клубней в накопители 23 и 24 раздельно. Проинспектированную пробу собирают в ковше перегрузочного устройства 31, а в накопителях 23 и 24снимают информацию с датчиков 25 и 26. После передачи информации о массе механически поврежденных клубней Qj. явно пораженных болезнями клубней Gj в устройство 62 эти клубни выгружают на инспекционный конвейер 17 и добавляют к основной пробе в ковше перегрузочного устройства 31. Всю пробу устройством 31 перегружают в накопитель 35 устройства 34 измерения массы пробы в воде. При перегрузке пробы в накопитель 35, расположенный в баке.для воды устройства для определения крахмалис- . тости, повышается уровень воды и возникают колебания по всему объему заполненного бака. Часть воды сливается через переливную перегородку 41, расположенную по периметру бака, благодаря чему устанавливается постоянный уровень воды над накопителем 35 пробы, что обеспечивает постоянство измерений. Кроме этого, часть волн, вызванная к олебаниями воды при загрузке пробы, гасится перегородкой-волногасителем 42. После снятия с датчика 36 массы информации о массе р воде Q 4 i ас датчика 40 температуры - о температуре воды в баке и передачи ее в устройство 62, пробу перегрузочным устройством 45 подают в устройство 48 разделения пробы на фракции по размеру клубней, где мелкую фракцию отделяют, и она поступает по склизу на накопительный ленточный конвейер 53, а крупную - калибровочным полотном 50 перегружают в накопител-ь 55 чистой пробы. После снятия с датчика 56 массы информации о массе крупной фракции Gg и передачи ее в устройство 62 мелкую фракцию конвейером 53 добавляют к крупной фракции в накопитель 55, а с датчика 56 массы снимают информацию о массе отмытой пробы О(штрихом обозначен повторный сигнал на том же элементе и передают в устрой ство 62. После этого пробу выгружают на конвейер 60 удаления обработанных проб и удаляют. После передачи измерегшых параметров в устройство 62 прием обработки и распределения информации и автоматического управления линией Bbr-iцелительное устройство 68 по заложенной программе производит определение показателей качества пробы и категории качества партии картофеля, которые печатаются электропечатающей машиной 69 в виде сертификата на качество. При ручном или автоматическом вводе через устройство 70 информации о массе партии и реквизитах поставщика вычислитель ное устройство 68 вычисляет по заложенному алгоритму также стоимость принятой партии картофеля. Определение показателей качества и работа линии происходит следующим образом. При запуске линии сигналом блока 64 управления сигнал /U включают электропривод 2 конвейера 1 подачи пробы, при прохождении по . которому клубни картофеля воздействуют на датчик 3 наличия пробм, выдающий сигнал S-t в блок 64 управ ления, а пробу перегружают в накопитель 4. Блок 64 управления по сигналу 5,1 отсчитывает выдержку вре мени, необходимую для окончания перегрузки картофеля в накопитель 4, по истечении которой выдает сигн на разарретирование датчика 5 массы На выходе датчика 5 .массы появляется сигнал G,, пропорциональный массе картофеля загрязненной пробы, который подается на соответствующий вход блока 63 электронных преобразо вателей, с выхода которого в виде кода массы G подается на вход блок 64 управления и сохраняется на его информационном выходе до момента считывания электронным коммутатором 66. На других информационных (после дующихj выходах блока 64 управления в это время информация отсутствует Электронный коммутатор 66 периодически передает сигналы с информационных выходов блока 64 управлени (в данном случае только сигнал ( на вход блока 67 интерфейсных плат который их распределяет и передает для запоминания в блок памяти вычислительного устройства 68. После считьшания иЕ1формации блок 64 управления по сигналу обра ной связи от комг.тутатора 66 выдает сигнал на арретирование датчика 5 массы, па выходе которого при этом сигнал Gf исчезает, и на включени сигналом 2. электропривода 7 днища 6 на его открытие. Пробу подают в ковш 10 отмочки. Блок 64 управления через необходимую для разгрузки накопителя 4 выдержку времени выдает сигнал /J закрытие днища 6, которое, закрываясь, включает датчик 8 положения. По сигналу Sj датчика 8 блок 64 управления вЕвдает управляющий сигнал fU: на запуск электропривода 2 конвейера 1 для подачи следующей (второй) пробы в накопитель 4 и сигнал /J-3, на электропривод 11 для опускания ковша 10 отмочки с первой пробой в нижнее рабочее положение. Блок 64 управления через необходимую для отмочки выдержку времени выдает сигнал //з на включение электропривода 11 для подъема ковша 10 и 4 на выключение.электропривода 14 вращения барабана 13. Подъем ковша 10 заканчивается по сигналу 5,, датчика 12 положения, и пробу перегружают во вращающийся моечный барабан 13. После кратковременной выдержки в -верхнем положении, необходимой для выгрузки пробы, ковш 10 посредством электропривода 11 по .пу 5 блока 64 управления, выработанном на основании сигнала Sa датчика 12 положения, опускают в-Среднее исходное положение. Опускание ковша 10 прекращают по сигналу 9, датчика 12 положения. По тому же сигналу 9 бдок 64 управления выдает сигнал на разарретирование датчика 5 массы., Выдача датчиком 5 сигнала Ci и его передача в устройство 62, перегрузка второй пробы из накопителя 4 в ковш 10 отмочки происходит в описанном выше порядке с тем различием, что код массы G второй пробы запоминается другой ячейкой вычислительного устройства 68. Блок 64 управления через технологически необходимую для мойки выдержку времени (отсчет начинается с момента начала вращения барабана 14 по сигналу //4 - выдает управляющий сигнал JU на электропривод 15 для поворота моечного барабана 13 и сигнал на включение электропривода 22 инспекционного конвейера 17„ Поворот барабана 13, прекращается по сигналу с, датчика 16 положения барабана. После выдержки в верхнем положении, необходимой для выгрузки пробы в бункер 18 инспекционного конвейера, барабан 13 посредством электропривода 15 по сигналу fj от блока 64 управления возвращается в исходное положение. Датчик 16 в этом положении бйрабана 13 вьлдает сигнал §4 в блок 64 управления, с выхода которого поступает разрешающий сигнал на элекд-ропривод 11 для подъема ковша 10. Если такого сигнала нет (например, при невозможности возвращения барабана 13 по какойг

либо причине в исходное положение) , то электропривод 11 ковша 10 не включается на подъем даже по истечении времени отмочки.

Из бункера 18 пробу картофеля, распределенную выравнивателем в один слой, подают конвейерным роликовым полотном 19 на ополаскивание в камеру 20, а затем на инспекцию. Клубни переориентируются, что позволяет отбирать их по различны признакам дефектов, а также примеси типа камней, которые затем удаляют.

Кроме отбора механически поврежденных и явно пораженных болезнями клубней, есть возможность отбора клубней по дефектным и по другим признакам в отдельный накопитель с датчиком массы, соединенным с устройством 62.

При прохождении по конвейерному роликовому полотну 19 первые клубни включают датчики 21 наличия пробы. Сигнал В с выхода датчика 21 служит для блока 64 управления началом отсчета времени работы инспекционного конвейера 17, с которого картофель скатывается в ковш 31 перегрузочного устройства.

По истечении выдержки времени, достаточной для инспекции всей пробы и отбора дефектных клубней, блок 64 управления выдает сигнал на разарретирование датчиков 25 и 2€ массы, на выходах которых появляются сигналы G и Q,, пропорциональные соответственно массам отобранных в процессе инспекции дефектных (Механически поврежденных и явно пораженных болезнями) клубней картофеля. Эти сигналы Передаются на входы блока 63 электронных преобразователей, на выходах Q/ и Q которого сохраняются до считывания электронным коммутатором 66. В это время на выходе блока 64 управления сохраняется информация о коде массы очередной G (второй) загрязненной прбы.

Электронный коммутатор 66 периодически |в процессе циклов .опроса выходов блока 64 управления передает сигналы G, и Gj на вход блока 371 интерфейсных плат, который распределяет их для передачи в ячейки памяти вычислительного устройства 68.

По истечении времени, необходимого для считывания информации с выходов блока 64 управления, последний выдает сигналы на арретирование .датчиков 25 и 26 массы ( сигналы Qg и G на их выходах при этом исчезают и сигналы /t/-7 и /V g на электроприводы 29 и 30 для открывания днищ 27 и 28, которые после выдержки времени для их разгрузки закрываетс

по новым управляющим сигналам U и Q блока 64 управления.

Дефектные клубни выгружаются из накопителей 23 и 24 на инспекционный конвейер 17, с которого затем - тоже ссыпаются в ковш 31 в ту же пробу картофеля, из которой их отобрали. По истечении времени работы инспекционного конвейера 17 (отсчитываемого от появления сигнала Sg- датчика 21 наличия пробы и необходимого для инспекции измерения массы отобранных дефектных клубней и добавления их в пробу) блок 64 управления сигналом отключает электропривод

5 22 инспекционного конвейера 17 и одновременно выдает сигнал /V 9 на включение электропривода 32 перегрузочного устройства.

Ковш 31 перегрузочного устройства

0 поднимается до появления сигнала Su датчика 33 положения, по которому блок 64 управления после выдержки времени, достаточной для перегрузки пробы в накопитель 35 устройства 34 измерения массы пробы в воде, выдает сигнал на электропривод 32 для опускания ковша 31, который опускается в исходное положение для приема следующей пробы

-. и включает датчик 33 положения.

По сигналу вg датчика 33 блок 64 управления начинает отсчет времени . и одновременно выдает разрешающие |сигналы на включение электропривода 15 для поворота барабана 13 и на

5 включение электоопоивода 22 инспекционного конвейера 17, которые только Теперь могут быть включены управляющими сигналами и / блоков 64 управления по сигналу gg датчика 12 положения ковша 10 отмочки

при необходимости выгруэки пробы из барабана 13 на инспекционный конвейер 17.

При загрузке пробы ,в накопитель

c 35, после вьщержки времени, необходимой для успокоения волн и установления уровня воды в баке (начало отсчета с момента появления сигнала 5б , блок 64 управления выдает сигнал на разарретирование датчика

0

36 массы, на выходе которого появляется сигнал 0 , пропорциональный массе пробы картофеля в-воде, который подается на вход блока 63 электронных преобразователей, с выхода

5 которого в виде кода массы 04 подается на соответствующий вход блока 64 управления и сохраняется на его выходе до момента считывания электронным коммутатором 66. На предыдущих выходах блока 64 управления в это время сохраняются коды масс , Qj г Оз I соответствующие различным по ходу процесса пробам картофеля ( - третьей, Q и Qj - второй, а - первой) .

с выход.; датчика 40 температуры а это времл на вход блока 63 элек-тгопных пр;;;образователей подается Лйгиал Ь, i который передается t;BHise кода температуры на выход t-f блока 64 управления, где сохраняет€я наряду С; пред адуыими сигналами G,, , Q,,, . ., н С) момента с итнзаГния глектрокньм коммутатором 66 „ При этом па последующих выходах блока 64 уп1:1авле 1ия информация отсутствует. з о-шредыой опроса дюктронги-ч коммутатор 66 передг1ет. указанные сигналы на вход блока 67 иитарфейсрых плат для распределения и ;-чей си гклмяти пы гислнтельного устройства 68.

После с-1итывания информации блок 64 упраБле П1я: выдает сигналы на арретироваииэ датчиков 5,25 и 36 Ci-ri-iajiu на их вьлходах исче-, Зают) и снлнал на включение электропркзсда 38 длп открытия днища 37 нако;: птеля 35. После выдержки йрамепи, связанной с вьлгрузкой пробы накопителя 35 в ковш 45 перегрузочного устройства, днз-оде 37 закрываете электроприводом 38 по сигналу oJiOica 64 управления. закрытии днища 37 включается .цатчик 39 положения, по сигналу которого б1юк 64 управления выдает разреыаю;: ий сигнал па следующий подъем 3 перегрузочного устрпйства (т.е. на выгрузку при неooxoMHMOCiVT следующей пробы картофоля и накопитель 35, так как днии,;: 37 послр-.днего уже закрыто/ и одпо1Эременно управляющие сигналы /-, на пключеиие электропривода 4G KODi.iia 45 ггерегрузочнохо устройства и /;,-, на включение электроприBi,;jja 51 лоп;брс;яочр1ого конвейера 50 устройства 48 разделения пробы in rppaKu-t:, Подъем xoBuia 45 перегруу очно го .;: НЛтптга прехрашается по сиг 1ал ,- 5g даччика 47 положения При этом розш 45 опрокидывается и картофель знсыпаетс : в приемный бунк-йи 49 устройстза 48 разделения ;;робы на Фракции, После времени, достаточного /-ля перегрузки пробы, ковш 45 ле регрузочного устройства по сигналу/ /(, 64 управления возвращается п исходное состояние под, накопителем 35. при этом на- выходе датчт-пга 47 положения появл:яется сигнал 9gf по которому блок 64 угфавлегпп выдает разрешающий сигпал па oTi;i: r- T4e днииа 37. Одковремакно скгпагюм Д,,. включается электромагнилчч-чу ,г:ь 44 на трубопроКоде 43 .uJin ас;сполне - ия воды в ванве устройства 39 измерения массы пробы Б 11оде,

Кь буккера 49 картофель транспортиоуетсв: чопвейггаом 50 в один слой ьа счет л{:; 1стзия выравнивателя и

одновременно калибруется на две фракции по размеру (крупного и мелKoroj картофеля. Крупная фракция ссыпается с конвейера 50 в накопитель 55 отмытой пробы. -Клубни мелкой фракции проваливаются в отверстия калибровочного полотна 50 на неподвижный ленточный конвейер 53, где и накапливаются. Проходя по калибровочному конвейеру 50, первые клубни крупной фракции воздействуют на датчик 52 прохождения пробы, с выхода которого сигнал Sa поступае на вход блока 64 управления и служи началом отсчета времени калибровочного конвейера 50.

- По окончании выдержки времени, достаточной для прохождения пробы и перегрузки крупной фракции в накопитель 55, блок 64 управления сигналом ;.| выключает электропривод 51 конвейера 50 и вьадает сигнал на разарретирование датчика 56 массы, на выходе которого появляется сигнал Qfj г пропорциональный массе крупной фракции, который передается на вход блока 63 электронных преобразователей, а затем в виде кода массы GS крупной фракции поступает с выхода блока 63 на вход блока 64 управления, с выхода которого считывается электронным коммутатором 66. Последний в очередной цикл опроса передает указанную информацик на запоминание в вычислительное устройство 68 через блок 67.

После считывания информации по сигналу обратной связи с коммутатора 66 блок 64 управления выдает сигнал на арретирование датчика 56 массы (и других датчиков массы) и сигнал Д,на включение электропривода 54 ленточного конвейера 53 на вьщержку времени, достаточную для перегрузки мелкой фракции в накопитель 55, где после этого оказывается вся отмытая проба. По истечеНИИ указанной выдержки времени блок 64 сигналом 4 отключает электропривод 54 и выдает сигнал на повторное разарретирование датчика 56 массы, на выходе которого теперь

Q

появляется сигнал

, пропорциональный массе отмытой пробы, которы как и сигнал Q г поступает в вычислительное устройство 68, по программе работы которого получение сигнала переключает его в режим обработки полученной по данной пробе информации для определения показателей ее качества.

После считывания кода массы отмытой пробы Gg блок 64 управления выдает сигнал на арретирование датчика 56 массы, JU(g на открытие электроприводом 58 днища 57 накопителя 55 и одновременно сигнал на включение электропривода

61 конвейера 60 удаления обработанных проб.

В это время вычислительное устройство 68 по заложенному .алгоритму определяет загрязненность с учетом массы загрязненной и отмытой пробы, крахмалистость с учетом массы отмытой пробы и массы ее в воде, температура и плотность которой тоже учитываются, содержание механически поврежденных и явно пораженных болезнями клубней с учетом их массы и массы отмытой пробы и содержание мелко.й фракции с учетом массы крупной фракции и массы (тмытой пробы. При этом вычисление крахмалистости производится по зависимости, выраженной формулой

)-Ь,24,

,

Кр--Н8,И

10,99MfttA4ti-Q)A

Мр

-масса продукта в воде

где

-масса продукта в воздухе ,

М (

.

-температура воды, при которой определялась масса продукта в воде;

а и b - условно постоянные корректирующие коэффициенты для определенного диапазона те и1пературы воды ,

4-10°С а -4; 6- 0,5ld

для 11-20 С q 8,v 1, 21-30С о 13,-6 2,6-10 Определенные показатели качества индицируются на дисплее вычислительного устройства 68 и с его выхода через блок 67 интерфейсных плат поступают на вход электройечатающей машинки 69.

При следующем цикле опроса электронный коммутатор 66 дополняет исходные данные по следующей пробе до объема, достаточного для определения показателей качества, и цикл определений повторяется.

При запуске линии после перерыва в работе или аварийного останова блок 64 управлония включает блок 65 подготовки к работе, который сравнивает сигналы датчиков положения Si/ &ъ 4 5ё т 8 и Sroco значениями их в исходном положении. В случае рассогласования блок 65 . подготовки подает на блок 64 управления сигнал, запрещающий пуск ли0 НИИ. По этому сигналу соответствующие электронные устройства блока 64 управления переходят в.исходное положение, а на его выходе появляются управляющие сигналы /, запус5 кающие электроприводы только тех

устройств и механизмов линии, которые находились не в исходном положении, для их перевода в исходное состояние.

0 После приведения линии в исходное положение блок 64 управления отключает блок 65 подготовки до следующего запуска линии и включает электропривод 2 конвейера 1, а затем

5 в описанной последовательнойти все механизмы и устройства линии на обработку пробы картофеля для определения показателей его качества.

Устройства и механизмы, входящие в состав линии, управляются в авто0матическом режиме блоком 64 управления по принципу: включение после- дующего устройства производится предыдущим при наличии разрешающего сигнала включаемого (последующего)

5 устройства.

Экономический эффект, получаемый за счет объективности и повышения точности определения показателей качества, сокращения ошибок, неизбежных при ручном анализе краямалистости и загрязненности, в расчете на одну линию составит 159600 руб.

U--cf.

a

| название | год | авторы | номер документа |

|---|---|---|---|

| Система автоматического пробоотбора сыпучего материала | 1982 |

|

SU1049777A1 |

| Пробоотборник сыпучих материалов | 1976 |

|

SU599188A1 |

| Линия производства сухого картофельного пюре | 2016 |

|

RU2642079C2 |

| Линия фасовки картофеля | 1985 |

|

SU1314991A1 |

| Установка для приготовления влажных кормосмесей | 1990 |

|

SU1759388A1 |

| Приборно-аналитический комплекс определения кислотного числа масла в масличных семенах | 1989 |

|

SU1719989A1 |

| Цех для приготовления кормов | 1989 |

|

SU1777778A1 |

| Установка для приготовления многокомпонентной смеси | 1988 |

|

SU1609678A1 |

| Поточная линия для сборки и сварки блоков цилиндров дизельных двигателей | 1978 |

|

SU753573A1 |

| Способ управления технологическим процессом переработки минерального сырья | 1984 |

|

SU1227246A1 |

1. ЛИНИЯ АВТОМАТИЗИРОВАННОГО ОПРЕДЕЛЕНИЯ ПОКАЗАТЕЛЕП КАЧЕСТВА КАРТОФЕЛЯ, содержащая расположенные по ходу технологического процесса устройство для подачи пробы, накопитель загрязненной пробы. машину для мойки, конвейер для перемещения проб, устройство для определения крахмалистости, взвешивающие устройства для грязной пробы, пробы в воде и отмытой пробы и вычислительное устройство, отличающаяся тем, что, с целью повышения точности, она снабжена устройством разделения пробы на фракции по размерам с накопительными приспособлениями для их взвешивания, размещенными перед взвешивающим устройством отмытой пробы, накопителями фракций механически поврежденных и больных клубней с приспособлениями для их взвешивания, расположенными i перед взвешивающим устройством пробы в воде, при этом устройство для (О определения крахмалистости содержит блок коррекции по температуре ВОДЕЛ. 2.Линия по п. 1, отличаю щ а я с я тем, что конвейер для перемещения проб выполнен в виде роликового транспортера с выравнивателями пробы продукта и датчиками наличия пробы на транспортере. jO О 3.Линия по п. 1, отличающаяся тем, что устройство | определения крахмалнстости содержит ю :о бак с расположенной по периметру переливной перегородкой -и стенкойволногасителем.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Линия Рюпро фирмы SonderНаизепЧгдРХ Механизированные способы определения фактической загрязненности сахарной свеклы ЦНИПТЭИпищепром, М., 1971, с | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Проведение исследований по -, уточнению метода отбора проб картофеля с помощью установки Капро | |||

| ВНИНПРБ, 1981 | |||

| с | |||

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

Авторы

Даты

1983-07-23—Публикация

1981-05-25—Подача