сл

с

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОГО ОСЕСИММЕТРИЧНОГО ИЗДЕЛИЯ | 1990 |

|

SU1800729A1 |

| Способ изготовления полых изделий из листового металла | 1984 |

|

SU1227290A1 |

| СПОСОБ МНОГООПЕРАЦИОННОЙ КОМБИНИРОВАННОЙ ВЫТЯЖКИ | 1993 |

|

RU2042457C1 |

| Способ получения оболочки с переменной толщиной стенки по периметру | 2021 |

|

RU2761569C1 |

| Способ изготовления многослойных полых изделий | 1977 |

|

SU671901A1 |

| Способ глубокой вытяжки полых изделий | 1987 |

|

SU1433562A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИЛЬЗ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 1996 |

|

RU2113309C1 |

| Устройство для получения оболочки с переменной толщиной стенки по периметру | 2021 |

|

RU2775663C1 |

| Способ вытяжки полых изделий | 1982 |

|

SU1018754A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИЛЬЗ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 2010 |

|

RU2446908C2 |

Использование: обработка металлов давлением, изготовление полых ступенчатых деталей типа стаканов из плоских,листовых заготовок. Сущность изобретения: в матрице ступенчатой формы производят формоизменение исходной плоской листовой заготовки в два этапа ступенчатым пуансоном. На первом этапе вытягивают полый стакан, а на втором, проталкивая заготовку через уступ матрицы, образуют ступень на заготовке. При этом на втором этапе осуществляют торцовой подпор заготовки с помощью ступени на пуансоне, которая выполнена за его рабочей частью и сопряжена с ней коническим участком. Излишний объем материала при образовании готового изделия выдавливается в зазор между большим диаметром пуансона и рабочей полостью матрицы, который равен 0,3-0,5 толщины стенки готового изделия 2 ил.

Изобретение относится к обработке металлов давлением и может быть использовано в машиностроении при изготовлении полых деталей типа стаканов.

Известен способ глубокой вытяжки с утонением, при котором воздействуют на центральную часть заготовки пуансоном, осуществляют радиальный подпор ее фланца давлением рабочей среды, что способствует осадке фланца и тем самым увеличивается глубина вытяжки. Для реализации этого способа требуется гидросистема, необходимая дополнительно к основному формоизменяющему узлу, что обходится дорого.

Известен также способ изготовления полых изделий, преимущественно стаканов, путем свертки в полый полуфабрикат, калибровки и вытяжки с утонением, где в процессе калибровки и вытяжки с утонением на

торец полуфабриката воздействуют осевым усилием. Данный способ позволяет получать изделия большей высоты без подрезки торца, но с некоторыми недостатками. При необходимости обеспечения определенной высоты изделия подрезка торца изделия после этой операции становится неизбежной, так как колебание допуска на толщину заготовки составляет в пределах 10% толщины и это колебание увеличивается еще больше после свертки большей размером заготовки в полый полуфабрикат, следовательно, высота полученного1 изделия с большой разницей друг от друга может превышать всякие нормы допусков. Колебание допуска на толщину заготовки приводит к изменению усилия вытяжки яри вытяжке с утонением, которое может колебаться с разницей в 1.5-2 раза, причем прилагаемые раздельно усилие вытяжки-и усилие осевого

00 Ю

g

оздействия на торец полуфабриката окаываются асинхронными, в связи с чем возожны местные утонения и отрыв донной асти изделия.

Цель изобретения - расширение техноогических возможностей за счет получения олых изделий с утолщенной ступенью со тороны открытого торца, имеющего остую кромку.

Эта цель достигается тем, что в известном способе изготовления полых изделий путем свертки плоской заготовки в полый полуфабрикат и последующей вытяжки с утонением пуансоном в ступенчатую рабочую полость матрицы с торцовым подпором полуфабриката, торцовой подпор осуществляют с помощью ступени на пуансоне, выполненной за его рабочей частью и сопряженной с ней посредством участка с конической поверхностью, а зазор между большими ступенями пуансона и рабочей полости матрицы равен 0,3-0,5 от толщины стенки готового изделия в зоне утолщения. Сопоставительный анализ предлагаемого способа с известным показывает, что торцовой подпор осуществляют с помощыб ступе- ни на пуансоне, выполненной за его рабочей частью и сопряженной с ней посредством участка с конической поверхностью, а зазор между большими ступенями пуансона и рабочей полости матрицы равен 0,3-0,5 от толщины стенки готового изделия в зоне утолщения.

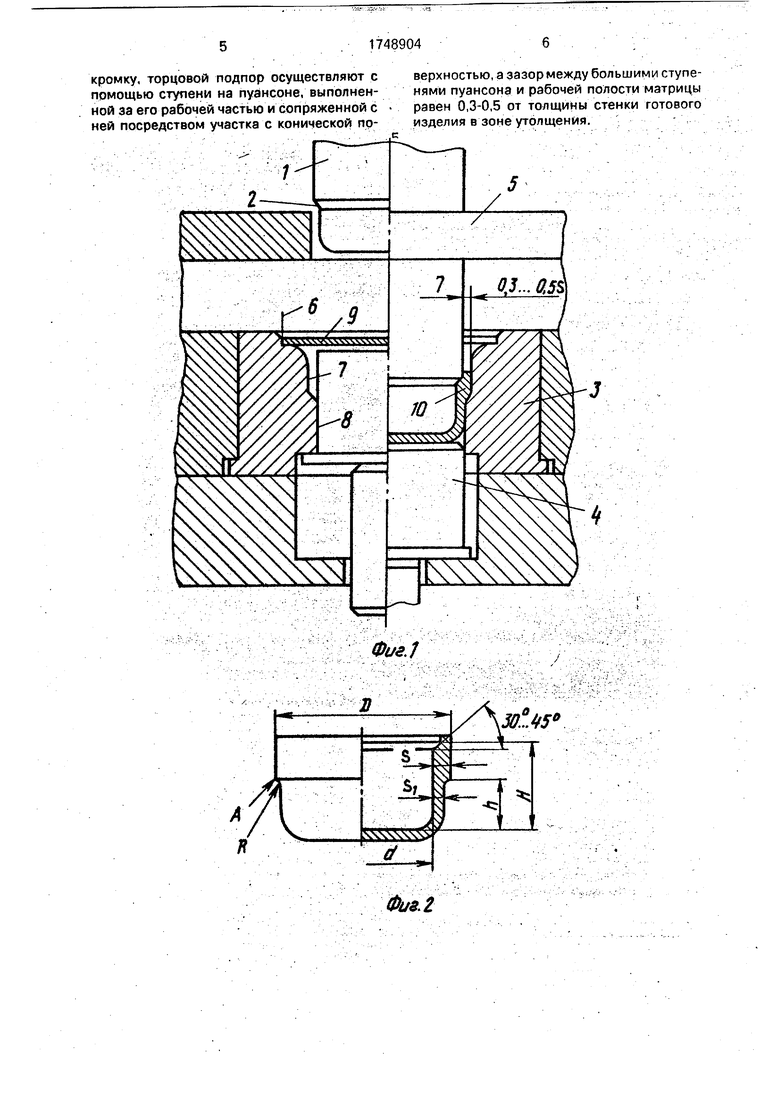

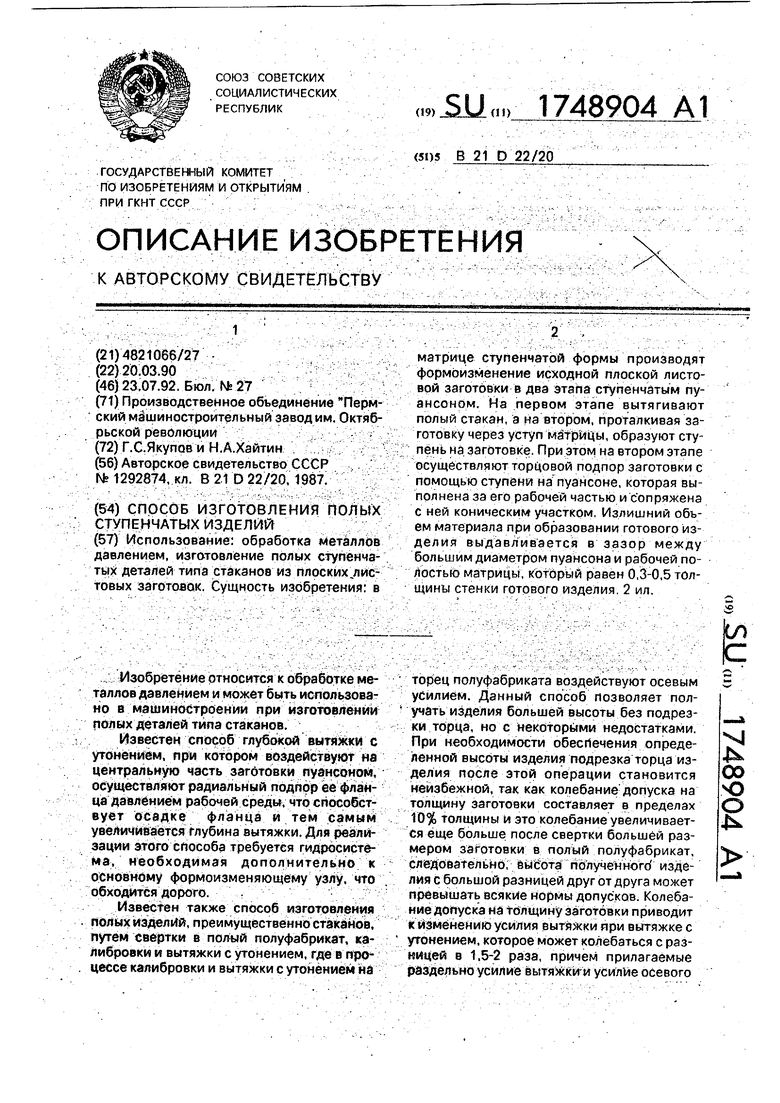

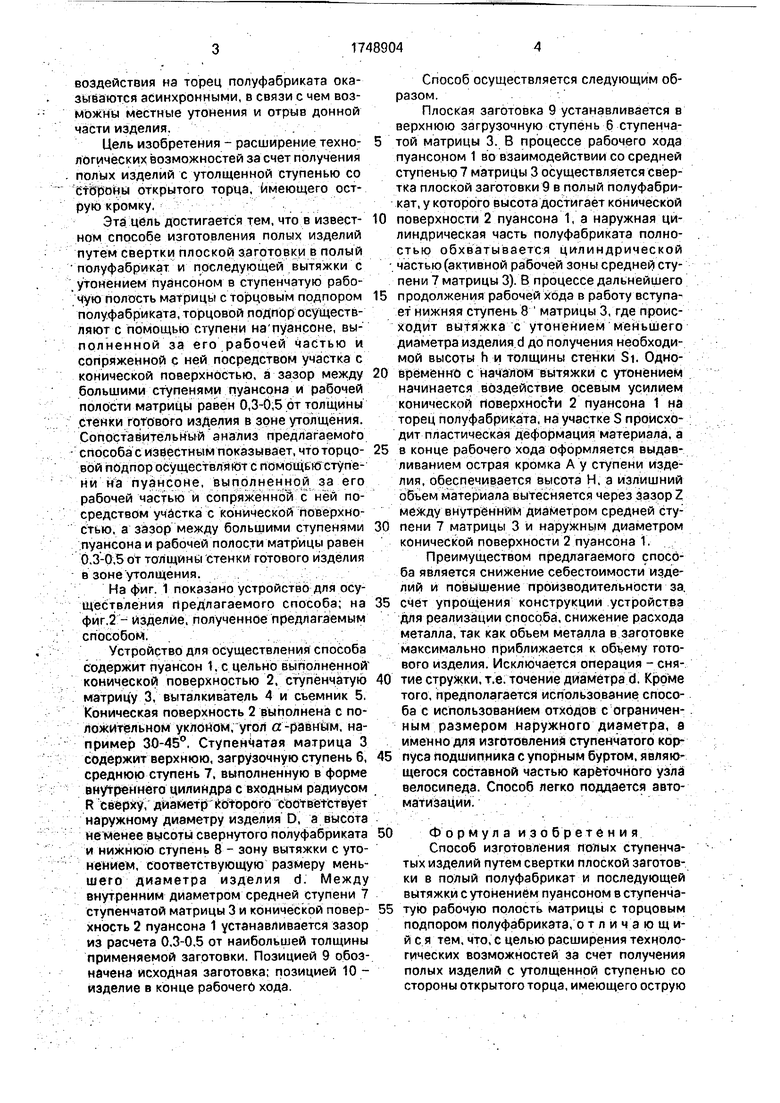

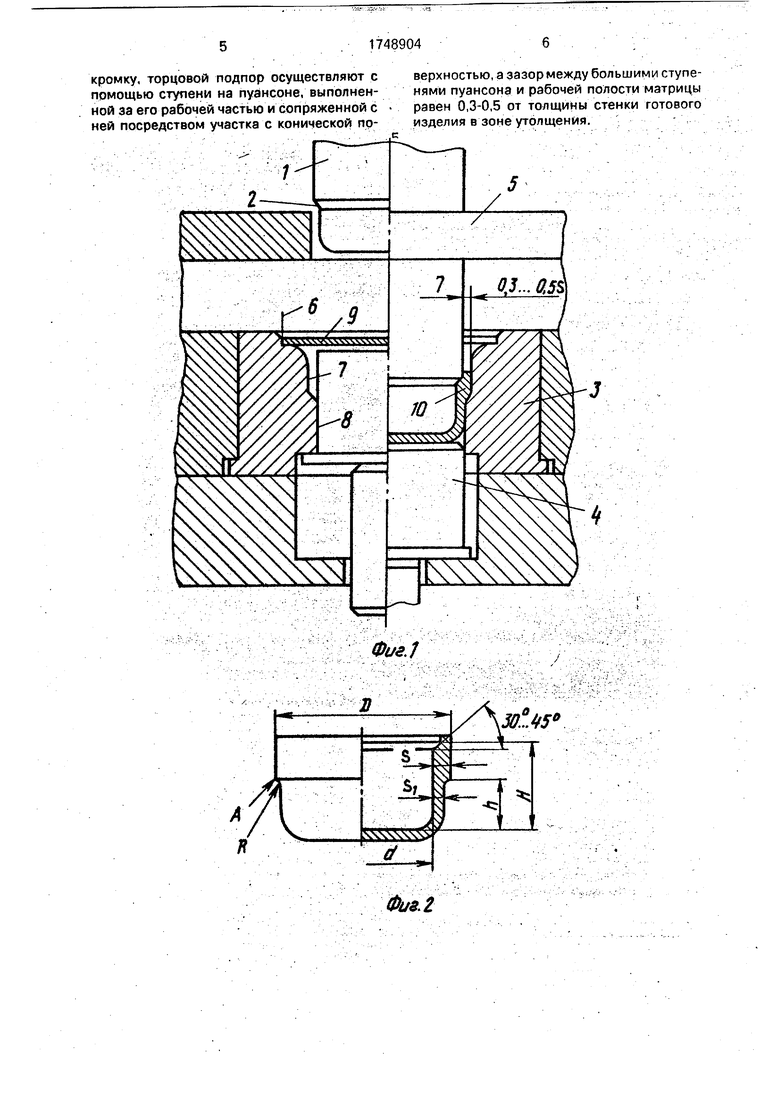

На фиг. 1 показано устройство для осуществления предлагаемого способа; на фиг.2 - изделие, полученное предлагаемым способом.

Устройство для осуществления способа содержит пуансон 1, с цельно выполненной конической поверхностью 2. ступенчатую матрицу 3, выталкиватель 4 и съемник 5. Коническая поверхность 2 выполнена с положительном уклоном, угол а -равным, например 30-45°. Ступенчатая матрица 3 содержит верхнюю, загрузочную ступень 6, среднюю ступень 7, выполненную в форме внутреннего цилиндра с входным радиусом R сверху, диаметр которого соответствует наружному диаметру изделия D, а высота не менее высоты свернутого полуфабриката и нижнюю ступень 8 - зону вытяжки с утонением, соответствующую размеру меньшего диаметра изделия d. Между внутренним диаметром средней ступени 7 ступенчатой матрицы 3 и конической поверхность 2 пуансона 1 устанавливается зазор из расчета 0,3-0,5 от наибольшей толщины применяемой заготовки. Позицией 9 обозначена исходная заготовка; позицией 10 - изделие в конце рабочего хода.

Способ осуществляется следующим образом.

Плоская заготовка 9 устанавливается в верхнюю загрузочную ступень 6 ступенчатой матрицы 3. В процессе рабочего хода пуансоном 1 во взаимодействии со средней ступенью 7 матрицы 3 осуществляется свертка плоской заготовки 9 в полый полуфабрикат, у которого высота достигает конической

поверхности 2 пуансона 1, а наружная цилиндрическая часть полуфабриката полностью обхватывается цилиндрической частью (активной рабочей зоны средней ступени 7 матрицы 3). В процессе дальнейшего

продолжения рабочей хода в работу вступает нижняя ступень 8 матрицы 3, где происходит вытяжка с утонением меньшего диаметра изделия d до получения необходимой высоты h и толщины стенки Si. Одновременно с началом вытяжки с утонением начинается воздействие осевым усилием конической поверхности 2 пуансона 1 на торец полуфабриката, на участке S происходит пластическая деформация материала, а

в конце рабочего хода оформляется выдавливанием острая кромка А у ступени изделия, обеспечивается высота Н, а излишний объем материала вытесняется через зазор Z между внутренним диаметром средней ступени 7 матрицы 3 и наружным диаметром конической поверхности 2 пуансона 1.

Преимуществом предлагаемого способа является снижение себестоимости изделий и повышение производительности за,

счет упрощения конструкции устройства для реализации способа, снижение расхода металла, так как объем металла в заготовке максимально приближается к объему готового изделия. Исключается операция - снятие стружки, т.е. точение диаметра d. Кроме того, предполагается использование способа с использованием отходов с ограниченным размером наружного диаметра, а именно для изготовления ступенчатого корпуса подшипника с упорным буртом, являющегося составной частью карёточного узла велосипеда. Способ легко поддается автоматизации.

Формула изобретения

Способ изготовления полых ступенчатых изделий путем свертки плоской заготовки в полый полуфабрикат и последующей вытяжки с утонением пуансоном в ступенчатую рабочую полость матрицы с торцовым подпором полуфабриката, отличающийся тем, что, с целью расширения технологических возможностей за счет получения полых изделий с утолщенной ступенью со стороны открытого торца, имеющего острую

Фиг.1

+

30°М°

| Способ изготовления полых изделий | 1983 |

|

SU1292874A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-07-23—Публикация

1990-03-20—Подача