Изобретение относится к производству строительных материалов к может быть использовано для изготовления аглопоритового гравия из золы теплоэлектростанций .

Цель изобретения улучшение качества готового продукта за счет увеличения выхода гранул сферической формы, повышение производительности продесса и снижение энергозатрат.

Способ получения аглопоритового гравия преимуп(ественно из аолы теплоэлектростанции включает увлажнение . ЗОЛЬ солезым раствором из соединений щелочных или щелочно-земельных металлов, грануляцию и обжиг,;, при этом золу увлажняют по крайней мере одним раствором из группы сульфата йат- рия, хлорида натрия, хлорида кальция при содержании солей в количестве 0,5-0,9% массы зольь В качестве со- левого раствора могут быть испо,пьзо- ваны сточные воды химводоподготови-- тельных установок теплоэлевгтростанцнй содосульфатный отход производства глинозема или отход производства кальцинированной содь.

Стоки химводоподготовительньЕ установок ТЭС имеют состав, %:

,

64,5 4,4 1,4

17,4

7,5 4,8

25,9 26,8

28,0

Содосул1)фатный отход производства глинозема методом спекания имеет состав, %:

74,8

22,3

1,6

0,8

Отход производства кальцинированной сод1,1 содержит СаС1„ - 200 - 300 г/л отхода.

Приготовлергие смеси, грануляцию и обжиг осув ествляют по известной технологии,

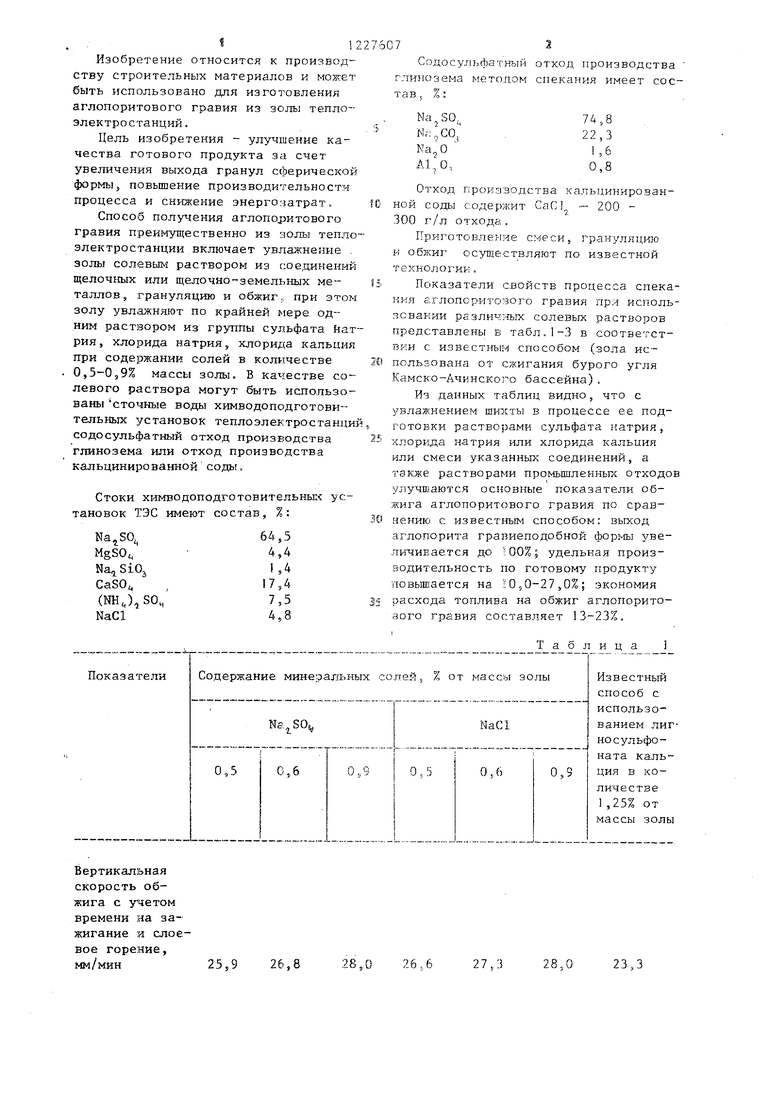

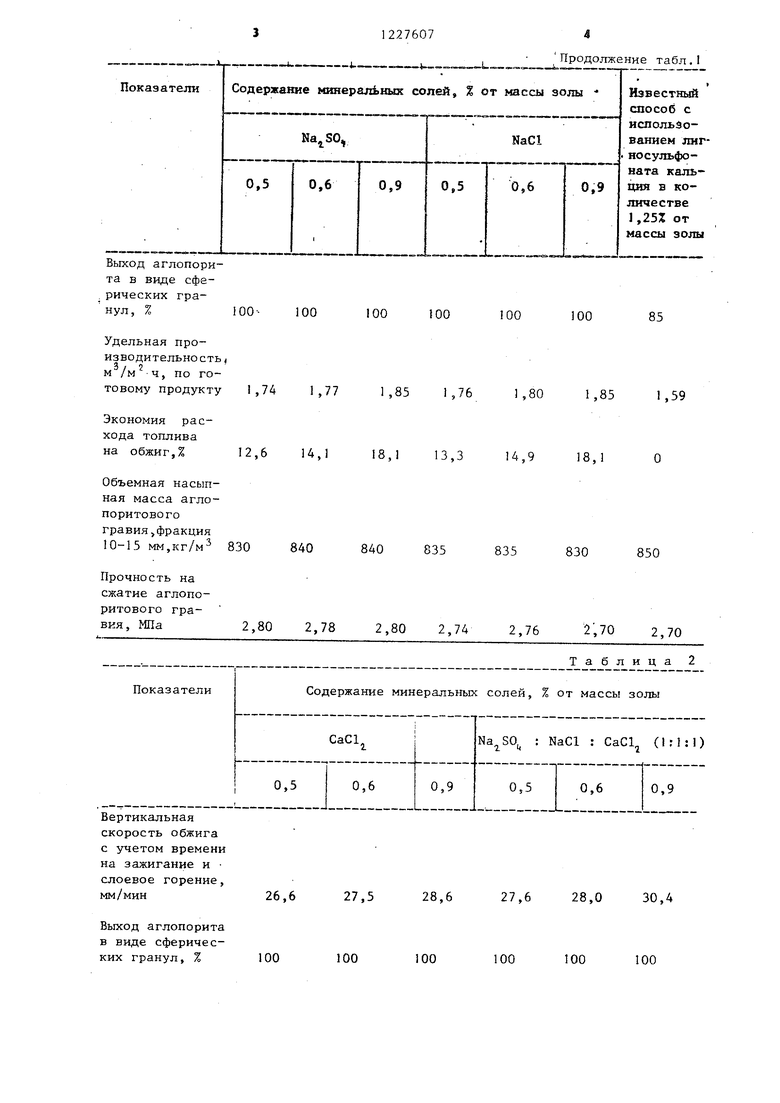

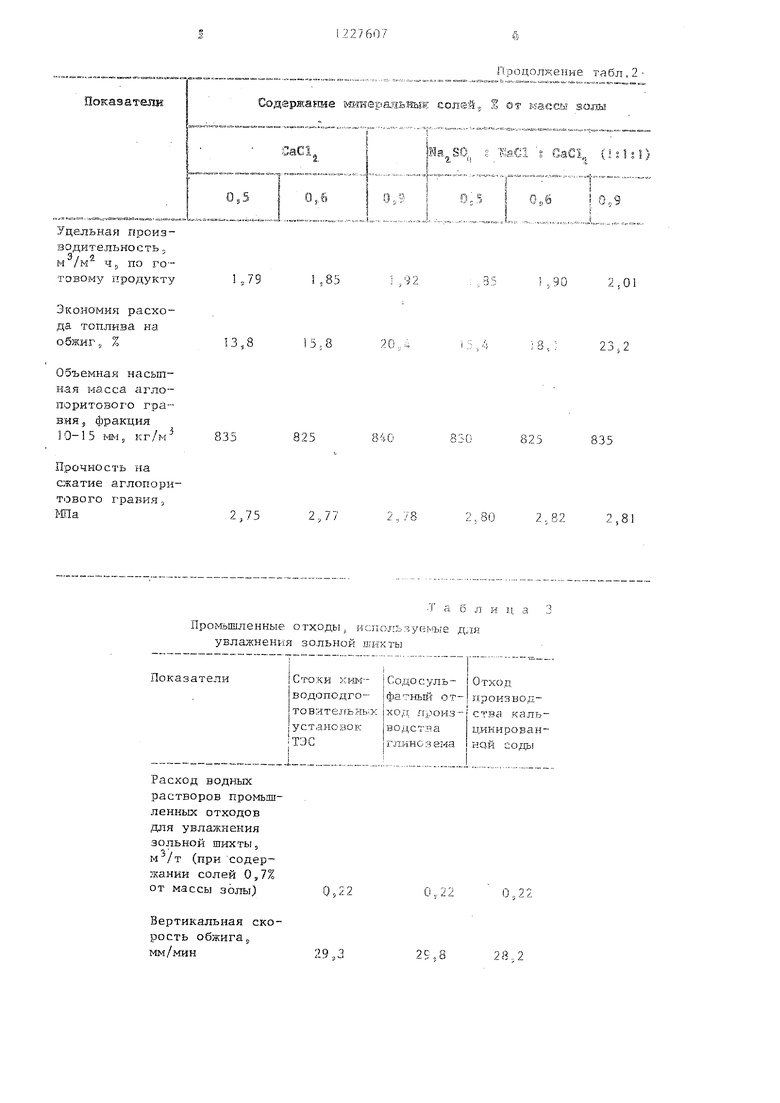

Показатели свойств процесса спекания аглопсритового гравия при исполь- зсвании р злич;-1ьгх солевых растворов представлены в табл.1-3 в соответствии с. известным способом (зола использована от сжигания бурого угля Камско-Ачкнского бассейна).

Ич данных таблиц видно, что с увлажнением шихты в процессе ее подготовки растворами сульфа та натрия, хлорида натрия или хлорида кальция или смеси указанных соединений, а также растворами промьшленнык отходов улучш,аются основные показатели обжига аглопоритового гравия по сравнению с известным способом: выход аглопорита гравиеподобной фор1чы уве- ,п;ичиЕается до 100%; удельная производительность по готовому продукту повьшается на ,0%; экономия расхода топлива на обжиг аглопорито- зого гравия составляет 13-23%.

Таблица

26,6

27,3

28,0

23,3

Ik-.-Показатели

Содержание минералЬньос солей, % от массы золы

,

0,5

0,6

Выход аглопорита в виде сферических гра- нул, % 100- 100

1,80 1,85

Удельная производительность , м /м ч, по готовому продукту 1,74 1,77 1,85 1,76

Экономия расхода топлива на обжиг,% 12,6 14,1 18,1 13,3 14,9 18,1

Объемная насыпная масса агло- поритового гравия,фракция 10-15 мм,кг/м 830 840

840 835

835

830

Прочность на сжатие аглопо- ритового гра- вкя, МПа

2,80 2,78 2,80 2,74 2,76 2,70 2,70

26,6

100

27,

100

Продолжение табл.I

ьос солей, % от массы золы

,9

0,5

NaCl

0,6

0,9

I

Известный способ с использованием лиг- носульфо- ната кальция в количестве1,25J от массы золы

100 100

100

100

85

1,80 1,85 1,59

840 835

835

830

850

27,5 28,6 27,6 28,0 30,4

100

100

100

100

s79 1.85

13,8 15;8

835 825

2,75

2 „77

I а ь л и ц а

Промышленные отходы, исполь:эукк: Ь(е д.из увлажнения зольной шикгы

Показатели

водоподго

тов;ятельиь;х установок

тэс

Расход воднь Х растворов промышленных отходов дл1я увлажнения зольной шихтыэ (при содержании солей О э 7% от массы золы)

Вертикальная скорость обжига,, мм/мин

2,01

23.2

825

835

2,81

отОтходпроизводства кальцинированной соды

28.2

Выход аглопорита в виде сферических гранул, %

Удельная производительность ,

3/2

м /м ч по готовому продукту

Экономия расхода топлива на обжиг, %

Прочность на сжатие, МПа

Редактор Н.Горват

Составитель В.Образцов Техред И.Верес

Заказ 2260/25Тираж 640Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/3

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

Продолжение табл, 3

100

100

,92

18,3 2,96

Корректор Г.Решетник

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЗОЛЬНОГО АГЛОПОРИТОВОГО ГРАВИЯ | 2009 |

|

RU2423330C2 |

| СПОСОБ ПРОИЗВОДСТВА ЦЕМЕНТНОГО КЛИНКЕРА | 1991 |

|

RU2028988C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ЗОЛЬНОГО АГЛОПОРИТОВОГО ГРАВИЯ | 2016 |

|

RU2657567C2 |

| Способ получения золоаглопоритового гравия | 1986 |

|

SU1414824A1 |

| Сырьевая смесь для получения аглопорита | 1986 |

|

SU1404487A1 |

| СПОСОБ СЖИГАНИЯ ТВЕРДОГО ТОПЛИВА НА ТЕПЛОВЫХ ЭЛЕКТРОСТАНЦИЯХ | 2007 |

|

RU2335696C1 |

| Сырьевая смесь для получения аглопорита | 1986 |

|

SU1423523A1 |

| Способ получения зольного гравия | 1981 |

|

SU992480A1 |

| ПРОППАНТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2004 |

|

RU2267010C1 |

| Шихта для получения ванадиевого агломерата и окатышей | 1980 |

|

SU918322A1 |

| Роговой-М.И | |||

| Технология искусственных пористых заполнителей и керамики | |||

| М.: Стройиздат, 1974, с.136 | |||

| Устройство для заправки маслом нажимных валиков вытяжных приборов прядильных и подобных машин | 1962 |

|

SU151236A1 |

Авторы

Даты

1986-04-30—Публикация

1983-11-16—Подача