; Изобретение относится к пивоваренной промышленности, в частности к оборудованию для производства солода.

Известен замочно-растильный аппарат для производства солода, содержащий корпус с коническим днищем, расположенные внутри него коллекторы, барботеры, коническое ложное днище и центрально установленную трубу эрлифта с раструбом и систему коммуникаций соответственно для подвода зерна, воздуха и воды, отвода солода и подачи дезинфицирующих и ингибирующих растворов 1.

Недостаток известного аппарата заключается в том, что он.не обеспечивает ускорение процесса солодоращения.

Цель изобретения - ускорение процесса солодоращения.

Указанная цель достигается тем , что замочно-растильный аппарат для производства солода, содержащий корпус с коническим днищем, расположенные внутри него коллекторы,,барботеры, коническое ложное днище и центрально установленную трубу эрлифта с раструбом и систему комму.щикаций соответственно для подвода .

зерна, воздуха и воды, отвода солода и подачи дезинфицирующих и ингибирующих растворов, снабжен вентиляционно-теплообменным агрегатом, а коническое ложное днище установлено так, что образует с коническим днищем аппарата уравнительную камеру, причем барботеры размещены в no-t следней под коническим ложным днищем,

10 образующая :которой имееТ угол наклона в 32-42° к горизонтали,, при /этом вентиляционно-теплообменный агрегат сообщен воздуховодом с уравнительной камерой, а труба эр15лифта с раструбом укреплена в направляющих с возможностью вертикального возвратно-поступательного перемещения . ,

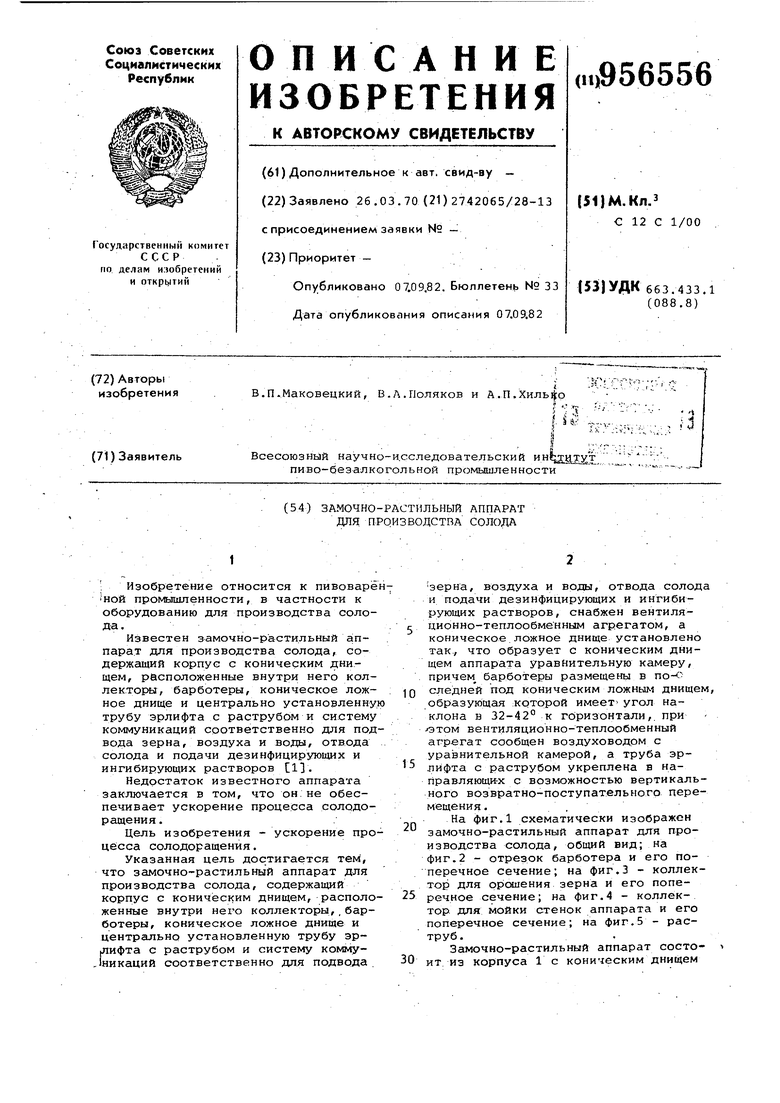

На фиг.1 схематически изображен

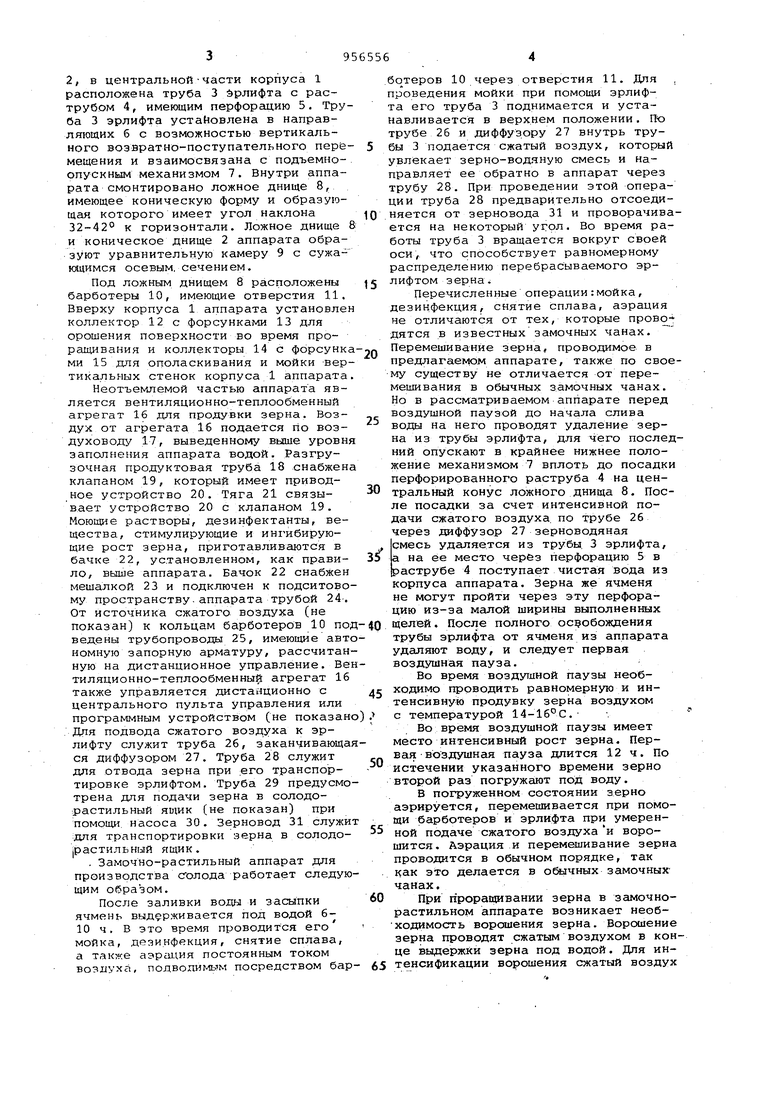

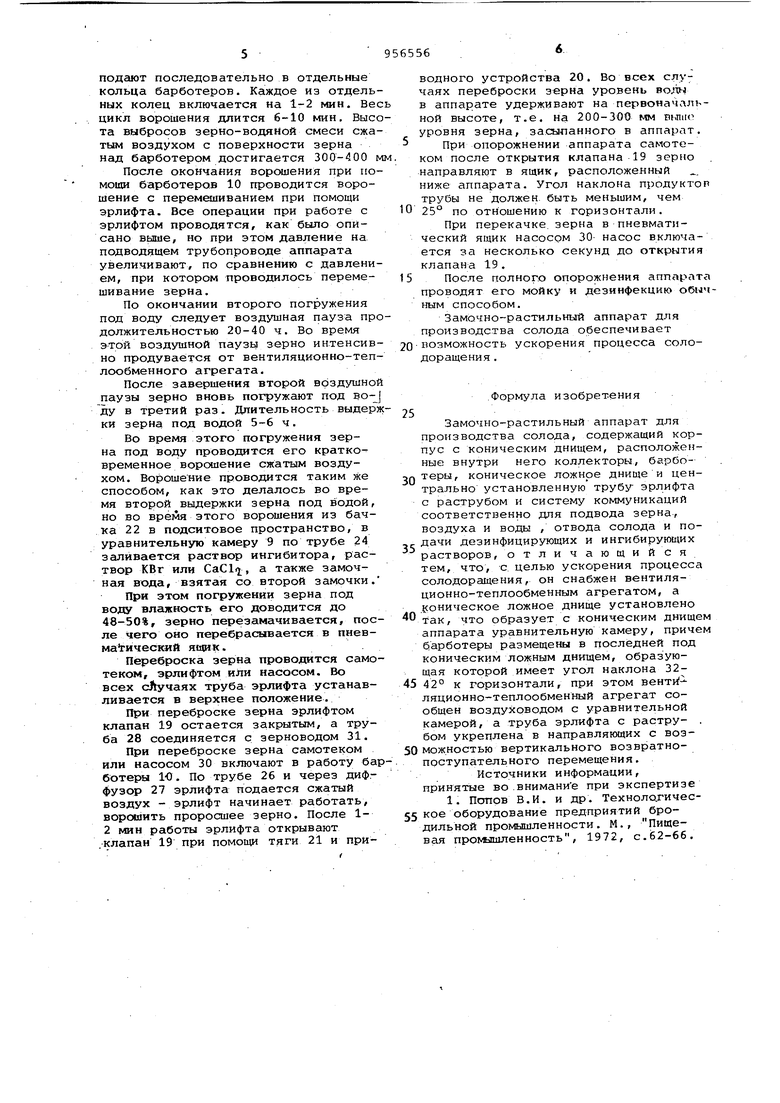

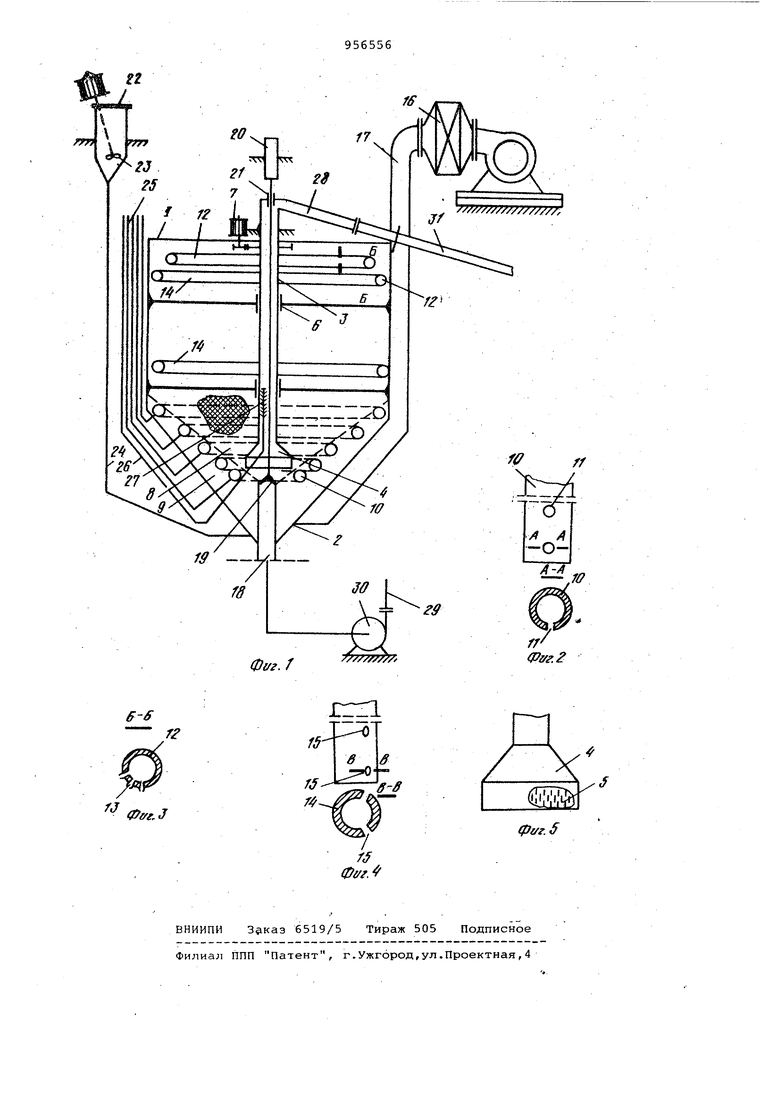

20 замочно-растильный аппарат для производства солода, общий вид; на фиг.2 - отрезок барботера и его поперечное сечение; на фиг.З - коллектор для орошения зерна и его попе25речное сечение; на фиг.4 - коллектор для мойки стенок аппарата и его поперечное сечение; на фиг.5 - раструб .

Замочно-растильный аппарат состо30ит из корпуса 1с коническим днищем 2, в центральной-части корпуса 1 расположена труба 3 йрлифта с раструбом 4, имеющим перфорацию 5. Тру ба 3 эрлифта установлена в направляющих б с возможностью вертикального возвратно-поступательного пере мещения и взаимосвязана с подъемноопускным механизмом 7. Внутри аппарата смонтировано ложное днище 8, имеющее коническую форму и образующая которого имеет угол наклона 32-42° к горизонтали. Ложное днище и коническое днище 2 аппарата образуют уравнительную камеру 9 с сужакяцимся осевым, сечением. Под ложным днищем 8 расположены барботеры 10, имеющие отверстия 11. Вверху корпуса 1 аппарата установле коллектор 12 с форсунками 13 для орошения поверхности во время проращивания и коллекторы 14 с форсунк ми 15 для ополаскивания и мойки -вер тикальных стенок корпуса 1 аппарата Неотъемлемой частью аппарата является вентиляционно-теплообменный агрегат 16 для продувки зерна. Воздух от агрегата 16 подается rio воздуховоду 17, выведенному вьпие уровн заполнения аппарата водой. Разгрузочная продуктовая труба 18 снабжен клапаном 19, который имеет приводное устройство 20. Тяга 21 связывает устройство 20 с клапаном 19. Моющие растворы, дезинфектанты, вещества, стимулирующие и ингибирующие рост зерна, приготавливаются в бачке 22, установленном, как правило, выше аппарата. Бачок 22 снабжен мешалкой 23 и подключен к подситово му пространству, аппарата трубой 24-. От источника сжатого воздуха (не показан) к кольцам барботеров 10 по ведены трубопроводы 25, имеющие авт номную запорную арматуру, рассчитан ную на дистанционное управление. Ве тиляционно-теплообменны; агрегат 16 также управляется дистанционно с центрального пульта управления или программным устройством (не показан Для подвода сжатого воздуха к эрлифту служит труба 26, заканчивающа ся диффузором 27. Труба 28 служит для отвода зерна при его транспортировке эрлифтом. Труба 29 предусмо трена для подачи зерна в солодорастильный ящик (не показан) при помощи насоса 30. Зерновод 31 служи для транспортировки зерна в солодо|растильный ящик. . Замочно-растильный аппарат для производства с олода работает следую щим образом. После заливки воды и засыпки ячмень выдерживается под водой 610 ч, В это время проводится его мойка, дезинфекция, снятие сплава, а также аэргщия постоянным током воздуха, подводимым посредством бар ботеров 10 через отверстия 11. Для , проведения мойки при помощи эрлифта его труба 3 поднимается и устанавливается в верхнем положении. Пчз трубе 26 и диффузору 27 внутрь трубы 3 подается сжатый воздух, который увлекает зерно-водяную смесь и направляет ее обратно в аппарат через трубу 28. При проведении этой операции труба 28 предварительно отсоединяется от зерновода 31 и проворачивается на некоторый угол. Во время работы труба 3 вращается вокруг своей оси, что способствует равномерному распределению перебрасываемого эрлифтом зернам Перечисленные операции:мойка, дезинфекция, снятие сплава, аэрация не отличаются от тех, которые прово- дятся в известных замочных чанах. Перемешивание зерна, проводимое в предлагаемом аппарате, также по своему существу не отличается от перемешивания в обычных замочных чанах. Но в рассматриваемом аппарате перед воздушной паузой до начала слива воды на него проводят удаление зерна из трубы эрлифта, для чего последний опускают в крайнее нижнее положение механизмом 7 вплоть до посадки перфорированного раструба 4 на центральный конус ложного днища 8, После посадки за счет интенсивной подачи сжатого воздуха, по трубе 26 через диффузор 27 зерноводяная смесь удаляется из трубы. 3 эрлифта, а на ее место через перфорацию 5 в раструбе 4 поступает чиста я вода из корпуса аппарата. Зерна же ячменя не Могут пройти через эту перфорацию из-за малой ширины выполненных щелей. После полного освобождения трубы эрлифта от ячменя иэ аппарата удаляют воду, и следует первая воздушная пауза. Во время воздушной паузы необходимо проводить равномерную и интенсивную продувку зерна воздухом с температурой 14-16°С.Во время воздушной паузы имеет место интенсивный рост зерна. Первая воздушная пауза длится 12 ч. По истечении указанного времени зерно второй раз погружают под воду. В погруженном состоянии зерно аэрируется, перемешивается при помощи барботеров и эрлифта при умеренной подаче сжатого воздуха и ворошится. Аэрация и переметиивание зерна проводится в обычном порядке, так как эТо делается в о&зчных замочных чанах. При проращивании зерна в замочнорастильном аппарате возникает необходимость ворошения зерна. Ворошение зерна проводят сжатым воздухом в конце выдержки зерна под водой. Для интенсификации ворошения сжатый воздух

подают последовательно в отдельные кольца барботеров. Каждое из отдельных колец включается на 1-2 мин. Вес цикл ворошения длится 6-10 мин. Высота выбросов зерно-водяной смеси сжатым воздухом с поверхности зерна над барботером достигается 300-400 м

После окончания ворошения при помощи барботеров 10 проводится ворошение с перемешиванием при Помощи эрлифта. Все операции при работе с эрлифтом проводятся, как было описано выше, но при этом давление на подводящем трубопроводе аппарата увеличивают, по сравнению с давлением, при котором проводилось перемешивание зерна.

По окончании второго погружения под воду следует воздушная пауза продолжительностью 20-40 ч. Во время этой воздушной паузы зерно интенсивно продувается от вентиляционно-теплообменного агрегата.

После завершения второй воздушной паузы зерно вновь погружают под ду в третий раз. Длительность выдержки зерна под водой 5-6 ч.

Во время этого погружения зерна под воду проводится его кратковременное ворошение сжатым воздухом. Ворошение проводится таким же способом, как это делалось во время второй выдержки зерна под водой, но во время этого ворошения из бачка 22 в подситовое пространство, в уравнительную камеру 9 по трубе 24 запиваетси раствор ингибитора, раствор КВг или CaClQ, а также замочная вода, взятая со второй замочки.

При этом погружении зерна под воду влажность его доводится до 48-50%, эерно перезамачивается, после чего оно перебрасывается в пневмагичесю1й ящик..

Переброска зерна проводится самотеком, эрлифтом или насосом. Во всех сАучаях труба эрлифта устанавливается в верхнее положение.

При переброске зерна эрлифтом клапан 19 остается закрытым, а труба 28 соединяется с зерноводом 31.

При переброске зерна самотеком или насосом 30 включают в работу бар ботеры Ю. По трубе 26 и через диффузор 27 эрлифта подается сжатый воздух - эрлифт начинает работать, ворошить проросшее зерно. После 12 мин работы эрлифта открывают .клапан 19 при помощи тяги 21 и приводного устройства 20. Во всех случаях переброски зерна уровень в аппарате удерживают на первоначальной высоте, т.е. на 200-300 мм вьпио уровня зерна, засыпанного в аппарат. При опорожнении аппарата самотеком после открытия клапана 19 зерно направляют в ящик, расположенный ниже аппарата. Угол наклона продуктоп трубы не должен, быть меньшим, чем

25° по отношению к горизонтали.

При перекачке зерна в пневматический ящик насосом 30- насос включается за несколько секунд до открытия клапана 19.

После полного опорожнения аппарата проводят его мойку и дезинфекцию обичным способом.

Замочно-растильный аппарат для производства солода обеспечивает

нозможность ускорения процесса солодоращения.

Формула изобретения

Замочно-растильный аппарат для производства солода, содержащий корпус с коническим днищем, расположенные внутри него коллекторы, барботеры, коническое ложное днище и центрально установленную трубу эрлифта с раструбом и систему коммуникаций соответственно для подвода зерна, воздуха и воды , отвода солода и подачи дезинфицирующих и ингибирующих растворов, отличающийся тем, что, с целью ускорения процесса солодоращения, он снабжен вентиляционно-теплообменным агрегатом, а {соническое ложное днище установлено Так, что образует с коническим днищем аппарата уравнительную камеру, причем барботеры размещены в последней под коническим ложным днищем, образующая которой имеет угол наклона 3242° к горизонтали, при этом вент ляционно-теплообменный агрегат сообщен воздуховодом с уравнительной камерой, а труба эрлифта с растру- . бом укреплена в направляющих с возможностью вертикального возвратнопоступательного перемещения. Источники информации, принятые во .внимание при экспертизе 1. Попов В.И. и др. Техноло.гическое оборудование предприятий бродильной промышленности. М., Пищевая промышленность, 1972, с.62-66.

| название | год | авторы | номер документа |

|---|---|---|---|

| Замочно-растильный аппарат для производства солода | 1984 |

|

SU1227659A1 |

| СПОСОБ ПРОИЗВОДСТВА РЖАНОГО НЕФЕРМЕНТИРОВАННОГО СОЛОДА | 2019 |

|

RU2706540C1 |

| УСТАНОВКА ДЛЯ ПРИГОТОВЛЕНИЯ СОЛОДА | 1967 |

|

SU204274A1 |

| УСТАНОВКА НЕПРЕРЫВНОГО ДЕЙСТВИЯ ДЛЯ ПРОИЗВОДСТВА СОЛОДА | 1969 |

|

SU248605A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ПИВА | 2022 |

|

RU2810567C1 |

| Способ производства солода | 1984 |

|

SU1341186A1 |

| СПОСОБ ПРОИЗВОДСТВА СОЛОДА | 2003 |

|

RU2247143C1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА СОЛОДА | 1973 |

|

SU379613A1 |

| Установка для замачивания зерна при производстве крахмала | 1990 |

|

SU1717600A1 |

| СПОСОБ ПРОИЗВОДСТВА СОЛОДА | 1990 |

|

SU1836854A3 |

Авторы

Даты

1982-09-07—Публикация

1979-03-26—Подача