Изобретение относится к способам Ki-шической обработки кож и может быть использовано в кожевенной промышленности при выработке кож преимущественно для низа обуви.

Цель изобретения - улучшение качества кож и снижение расхода жирую-. щих материалов.

Сущность изобретения заключается в том, что согласно способу наполнения кож путем обработки полипептидами в качестве полипептидов используют продукт разварки сьфомятной обрези, стружки или их смеси в коли10

сухой остаток, в течение 1 часа, d затем проводят жирование с расходом жира 1,7%. Последующие процессы и операции проводят по типовой методик производства кож для низа обуви.

Пример 3. Сыромятную обрезь разваривают при и ж.к. 1,1 в течение 5 ч. После отстаивания в течение 18 ч гидролизат сливают и используют для наполнения конских ха- зов с расходом 5% от массы отжатых кож, считая на сухой остаток, в тече ние 1 ч, а .потом проводят жирование с расходом жира 1,4%. Все последую20

25

30

честве 4-6% (считая на сухой остаток) 15 щие процессы и операции проводят по от массы отжатых кож.

Разварку производят при 75-80 С, ж.к. 0,9-1,1, в течение 4-5 ч, а. отстаивание - в течение 16-18 ч. По- лученньй гидролизат содержит более 5% жира, поэтому расход жира при последующем после наполнения жировании сокращается на 30%,

Полученньй в результате разварки гидролизат прочно связывается с активными группами коллагена и обеспе-. чивает более высокую водостойкость кож, которая сохраняется при длитель-i :ной их эксплуатации. Дополнительную водостойкость коже придает жир, содержащийся в гидролизате. Разварка отходов в течение 4-5 ч и последующее отстаивание позволяет получить однородный продукт с примерно одинаковым молекулярным весом, вязкостью и удельным весом.

Пример 1. Сыромятную стружку разваривают при 75°С и ж.к. 0,9 в течение 4 ч. После отстаивания в течение 16 ч гидролизат сливают и 11спользуют для наполнения воротков пол, выработанных по типовой методике. Расход гидролизата 6% от массы отжатых кож, считая на сухой остаток, в течение 1 ч. Затем проводят жирование с расходом жира 1,5% от массы отжатых кож. Последующие процессы и операции осуществляют по типовой методике выработки кож для низа обуви.

Пример 2. Сыромятную стружразва35

40

45

ку-и обрезь в соотношении 1:1 ривают при 77°С и ж.к. 1,0 в течение .4,5 ч. После отстаивания в течение 17ч гидролизат сливают и используют для наполнения чепраков, выработанных по типовой методике, с расходом 4% от массы отжатых кож, считая на

50

55

типовой методике производства кож для низа обуви.

Пример 4. Сыромятную стружку разваривают при 70°С и ж.к. 0,8 в течение 3,5 ч. После отстаивания в течение 14 ч гидролизат сливают и используют для наполнения воротков и пол, выработанных по типовой методике, с расходом 6% от массы отжатых кож, считая на сухой остаток, в тече ние 1 ч, а затем проводят жирование с расходом жира 1,5%.

Последующие процессы и операции осуществляют по типовой методике производства кож для низа обуви.

Пример 5. Сыромятную стружк и обрезь в соотношении 1:1 разваривают при 85°С и ж.к. 1,2 в течение 6 ч. После отстаивания в течение 20 ч гидролизат сливают и используют для наполнения чепраков, вьфаботанных по типовой методике, с расходом 4% от массы отжатых кож, считая на сухо остаток, в течение 1 ч, а затем проводят жирование с расходом жира 1,7% Все последующие процессы и операции проводят по типовой методике производства кож для низа обуви.

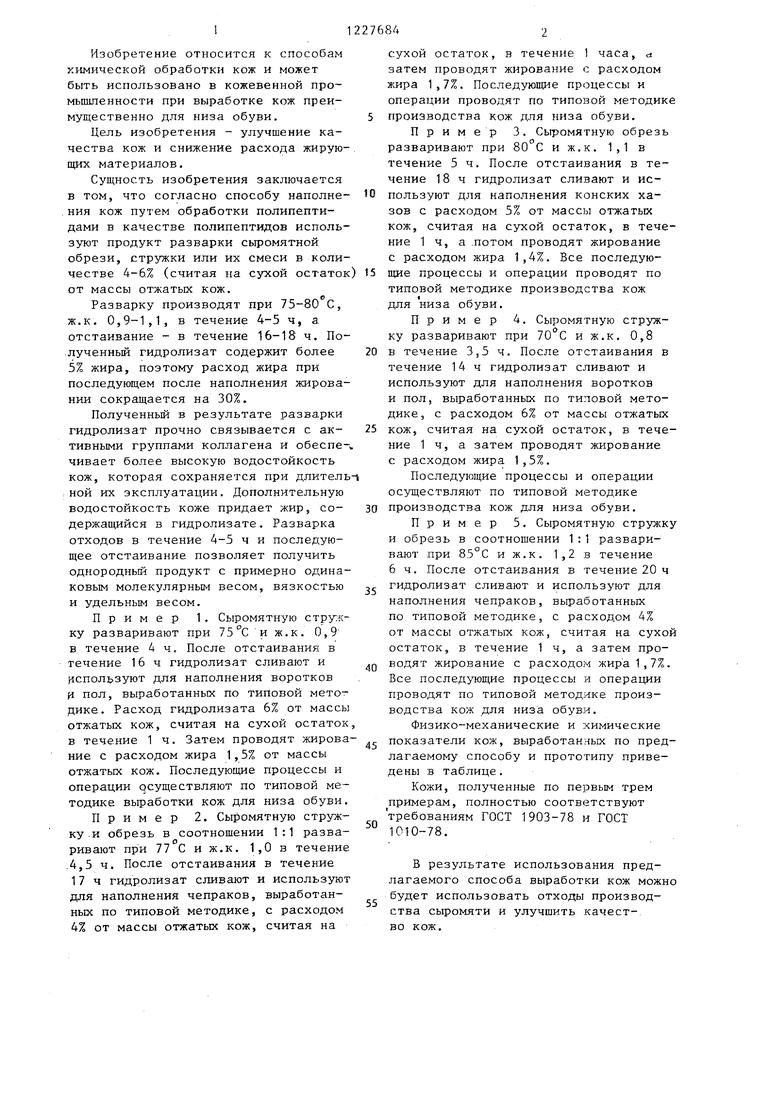

Физико-механические и химические показатели кож, выработанных по пред лагаемому способу и прототипу приведены в таблице.

Кожи, полученные по первым трем примерам, полностью соответствуют требованиям ГОСТ 1903-78 и ГОСТ 1010-78.

В результате использования предлагаемого способа выработки кож можн будет использовать отходы производства сыромяти и улучшить качест-, во кож.

сухой остаток, в течение 1 часа, d затем проводят жирование с расходом жира 1,7%. Последующие процессы и операции проводят по типовой методике производства кож для низа обуви.

Пример 3. Сыромятную обрезь разваривают при и ж.к. 1,1 в течение 5 ч. После отстаивания в течение 18 ч гидролизат сливают и используют для наполнения конских ха- зов с расходом 5% от массы отжатых кож, считая на сухой остаток, в течение 1 ч, а .потом проводят жирование с расходом жира 1,4%. Все последую

щие процессы и операции проводят по

типовой методике производства кож для низа обуви.

Пример 4. Сыромятную стружку разваривают при 70°С и ж.к. 0,8 в течение 3,5 ч. После отстаивания в течение 14 ч гидролизат сливают и используют для наполнения воротков и пол, выработанных по типовой методике, с расходом 6% от массы отжатых кож, считая на сухой остаток, в течение 1 ч, а затем проводят жирование с расходом жира 1,5%.

Последующие процессы и операции осуществляют по типовой методике производства кож для низа обуви.

Пример 5. Сыромятную стружку и обрезь в соотношении 1:1 разваривают при 85°С и ж.к. 1,2 в течение 6 ч. После отстаивания в течение 20 ч гидролизат сливают и используют для наполнения чепраков, вьфаботанных по типовой методике, с расходом 4% от массы отжатых кож, считая на сухой остаток, в течение 1 ч, а затем проводят жирование с расходом жира 1,7%. Все последующие процессы и операции проводят по типовой методике производства кож для низа обуви.

Физико-механические и химические показатели кож, выработанных по предлагаемому способу и прототипу приведены в таблице.

Кожи, полученные по первым трем примерам, полностью соответствуют требованиям ГОСТ 1903-78 и ГОСТ 1010-78.

В результате использования предлагаемого способа выработки кож можно будет использовать отходы производства сыромяти и улучшить качест-, во кож.

Составитель С.Лихачева Редактор М.Дьшын Техред Н.БонкалоКорректор В.Синицкая

- - --«-««--- «-. --.- - «...--« - -...---...-.-...-.-.«-.- «...«.H.Заказ 2264/28 Тираж 378Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

-Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки кож | 1979 |

|

SU798176A1 |

| СПОСОБ ВЫРАБОТКИ КОЖ | 1995 |

|

RU2083673C1 |

| Состав для жирования кож | 1982 |

|

SU1014890A1 |

| Способ выработки технических кож | 1988 |

|

SU1546498A1 |

| СПОСОБ ВЫРАБОТКИ КОЖ | 1997 |

|

RU2113493C1 |

| Способ выработки технических кож | 1986 |

|

SU1326621A1 |

| Состав для додубливания кож | 1992 |

|

SU1838423A3 |

| Способ жирования кож | 1986 |

|

SU1433984A1 |

| СПОСОБ ВЫРАБОТКИ КОЖ | 1997 |

|

RU2112042C1 |

| СПОСОБ ВЫРАБОТКИ ВОРСОВЫХ КОЖ, ПРЕИМУЩЕСТВЕННО НУБУКА | 1993 |

|

RU2039837C1 |

| Авторское свидетельство СССР , № 345204, кл | |||

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

| , Патент СРР № 67735, кл | |||

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

Авторы

Даты

1986-04-30—Публикация

1984-09-24—Подача