4

00

СО

Изобретение относится к кожевенной npoNbfluneHHOcTH, в частностик хи1 1ической обработке кож с целью придания кожс1М повьпиенной прочности и водостойкости.

Известен состав для жирования кож, содержаидий синтетические жирные кислоты, нео1Уыляемые вещества, с1ммониевое МЕЛЛО, минеральное масло и воду f 1 ..

Недостатком известного состава является то, что жирование не обеспечивает высокие прочностные и водостойкие свойства готовых кож, в связи с чем необходима последующая обработка кож алюминиевыми квасцами что усложняет процесс выработки.

Наиболее близким к предлагаемому по технической сущности является состав для жирования кож, содержащий эфир карбоновых кислот и сульфированную ворсань С2 .

Недостатком состава является то, что он имеет низкую проникающую способность, неравномерно распределяется в толще дермы, недостаточно связывается с функциональными группами белка, легко удаляется пылью и вымывается водой в процессе эксплуатации обуви, что приводит к снижению ее прочности и водостойкости.

Цель изобретения - улучшение эксплуатационных свойств готовых кож.

Указанная цель достигается тем, что состав, содержащий эфир карбоновых кислот и сульфированную ворвань, в к-ачестве эфира карбоновых .(КИСЛОТ содержит эфир, полученной при реакции этерификации высших изокислот фракции С5-С2оЭТИленгликолем, -при следующем соотношении компонентов, мас,%:

Эфир, полученный при

реакции этерификации

высших изокислот фракции Су-С„ этиленглико60-80

лем

Сульфированйая ворвань 20-40

Высшие изокислоты (ВИК) и их эфиры в настоящее время получены синтетическим путем. В отличие от ,жирных кислот они имеют изостроение ВИК и их эфиры имеют более жидкую консистенцию, чем жирные кислоты и их эфиры. ВИК применяются в лакокрасочной промьшшенности для производства эмалей.

Отличительной особенностью предлагаемого состава является то, что введение в него продуктов изостроения значительно повшиает связывание жирующих компонентов с группами белка.

Введение в состав эфиров ВИК позволяе т долучить мелкодисперсную эмульсию, что способствует быстрому и более глубокому проникновению в

толщу дермы жирующих материалов, а также более равномерному распределению их по всей внутренней площади кожи. Это все дает возможность значительно повысить прочность и водостойкость кож.

Состав применяют следующим образом.

Кожи хромовые для верха обуви, полученные по типовой методике, жируют предложенным составом на отработанной красильной ванне для кож черного цвета и на чистой воде для неокрашенных кож.

Жировую э лyльcию приготавливают 5 с помощью обычных методов при рН 7,5-8,0 и заливают в барабан на ходу в один прием. Жидкостный коэффициент 1,0-1,2, температура ванны

60-65 , продолжительность обработки 0 40-60 мин. Расход состава 4,5-5,0% от массы строганых кож (считая на 100% жир).

Дальнейшая обработка производится по типовой методике.

Полученные по типовой методике кожи для низа обуви и юфтевые кожи в развернутом виде загружают в заранее прогретый барабан и вращают насухо, без жира, при подаче в.оздуха i течение 15-20 мин. Затем через полую ось барабана заливают приготовленную жировую смесь, подогретую до 65-70° в два приема с интервалами в 15-20 мин для юфтевых кож и в один прием для кож для низа обуви. Температура 5 /вдуваемого воздуха 90t95 C, а отходящего 35-45 С. Продолжительность обработки 1,5-1,8 ч для юфтевых кож и 30-45 мин для кож низа обуви. Расход состава 20-23% от юфтевых кож 0 и 2-3% для кож низа обуви от массы отжатых кож. Дальнейшая обработка по типовым методикам.

Пример 1. Кожи хромовые для верха обуви, выработанные из партии 5 шкур .бычка по типовой методике, жируют следующим составом, мас,%:

Эфир, полученный при реакции этерификации ВИК фракции Cj-CjQ этиленгли60 40 колем

Сульфированная ворвань

Дальнейшую обработку полуфабриката проводят по типовой методике производства хромовых кож для верха обуви.

Пример 2. Юфть, выработан ную из партии яловки по типовой методике, жируют следующим составом.

мае.%:

Эфир, полученный при реакции этерификации ВИК фракции С -Слдэтиленгли70 30

колем

Сульфированная ворвань

Дальнейшую обработку полуфабриката проводят по типовой методике производства юфтевых кож.

Пример 3. Кожи для ни 3 а обуви, выработанные из сырья бычины, жируют следующим составом, мас.%: Эфир, полученный при реакции этерификацин ВИК фракции С .-СА этилен гли80 20 колем Сульфированная ворвань

Дальнейшую обработку полуфабриката проводят по типовой методике производства кож для низа обуви.

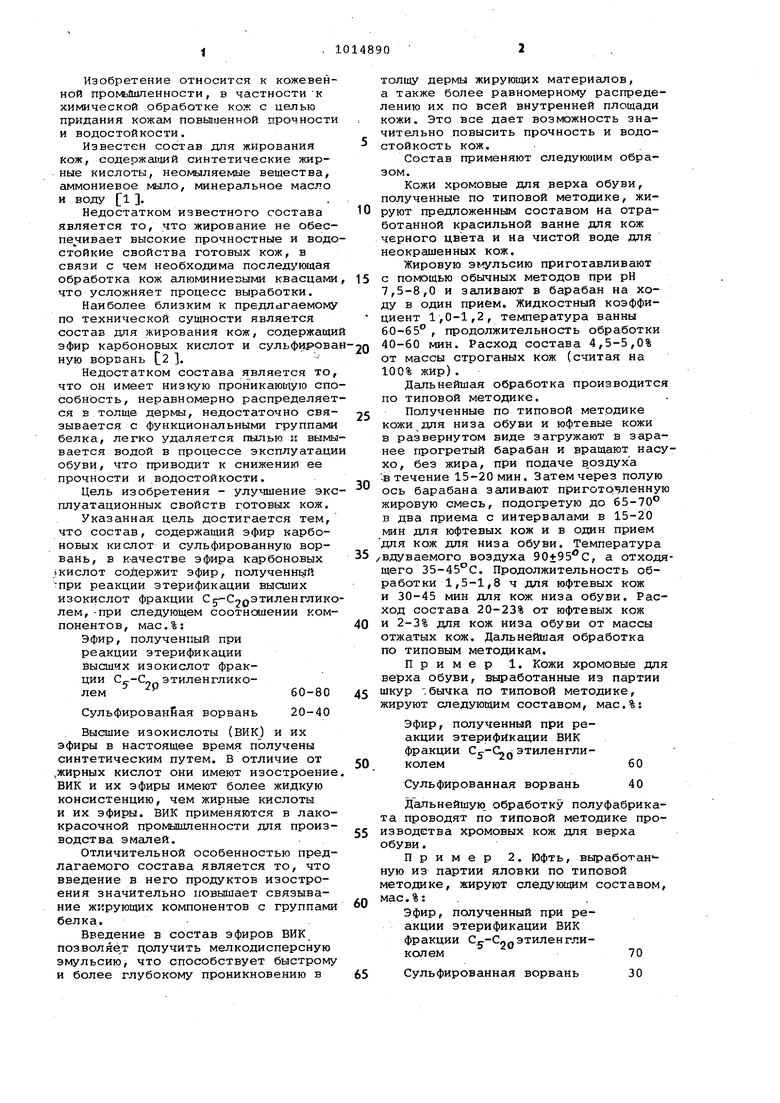

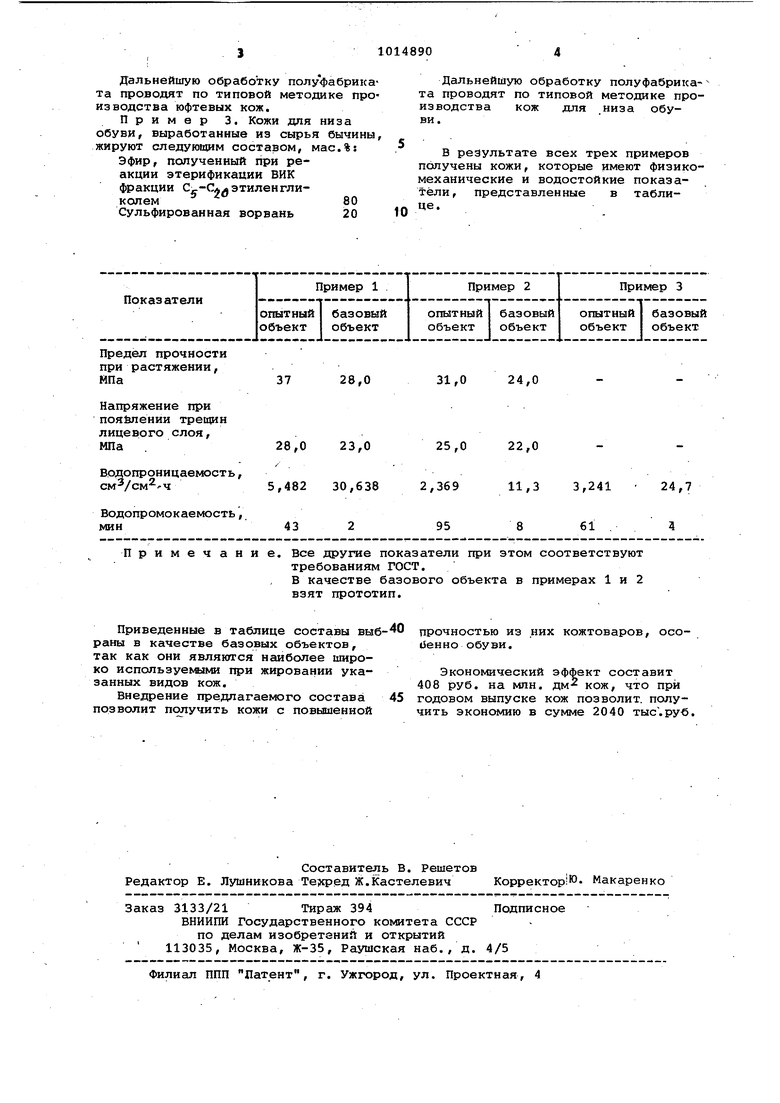

В результате всех трех примеров получены кожи, которые имеют физикомеханические и водостойкие показатели, представленные в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для жирования кож | 1981 |

|

SU962319A1 |

| Состав для жирования и наполнения кож | 1990 |

|

SU1730169A1 |

| Состав для жирования кож | 1988 |

|

SU1516492A1 |

| Состав для жирования хромовых кож | 1982 |

|

SU1010133A1 |

| Состав для жирования кож | 1990 |

|

SU1723143A1 |

| Состав для жирования кож | 1980 |

|

SU867937A1 |

| Состав для жирования кож | 1987 |

|

SU1511279A1 |

| СОСТАВ ДЛЯ ЖИРОВАНИЯ КОЖ | 1992 |

|

RU2005794C1 |

| Состав для жирования кож | 1980 |

|

SU926013A1 |

| Состав для жирования кож | 1984 |

|

SU1182083A1 |

СОСТАВ ДЛЯ ЖИРОВАНИЯ КОЖ, содержащий фир карбоновых кислот и сульфированную ворвань, отличающийся тем, чтр, с цельюулучшения эксплуатгщионных свойств готовых кож, в качестве эфира карбоновых кислот состав содержит эфир, полученный при реакции этерификации высших изоккслот фракции этиленгликолем при следующем соотношении компонентов, мас.%; Эфир, полученный при реакции этерификации высших изокислот фракции С -С-„этилеигликолем /60-80 Сульфированная ворвань 20-40

37

28,0

Примечание. Все другие показатели при этом соответствуют

требованиям ГОСТ.

В качестве базового объекта в примерах 1 и 2 взят прототип.

Приведенные в таблице составы выб- ПРОЧНОСТЬЮ из них кожтоваров, осораны в качестве базовых объектов,iSeHHo обуви. так как они являнзггся наиболее широко иcпoльзye ыми при жировании ука-Экономический эффект составит ванных видов кож.408 руб. на млн. дм кож, что при

Внедрение предлагаемого состава45 годовом выпуске кож позволит, полупозволит получить кожи с повьааеннойчить экономию в сумме 2040 тыс .руб.

31,0 24,0

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ эмульсионного жирования и гидрофобизации хромовых кож | 1978 |

|

SU720019A1 |

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Методика производства хромовых кож разных толщин для верха обуви из шкур крупного рогатого скота | |||

| М., 1975, прототип) | |||

| . | |||

Авторы

Даты

1983-04-30—Публикация

1982-01-14—Подача