1

Изобретение относится к черной металлургии, в.частности к произвюд- ству ферросплавов, применяемых для раскисления и легирования стали.

Цель изобретения - повышение извлечения ведущих элементов в сплав, производительности печи и снижение удельного расхода электроэнергии,

В центральную и периферийную зоны загружают шихту с отношением содержащегося в восстановителе твердого углерода (С ) к содержащемуся в рудной части шихты ведущему элементу (Me р,ц )-Ст0/Мер.г,, равным 0,41-0,65 и 0,15-0,40 соответственно, при этом в щентральную зону задают 45-75% от .общего количества нос становителя.

Загрузка шихты с указанным соотношением С /Me .щ стала возможной вследствие установления зависимости термодинамических и кинетических характеристик от степени углеродо- термического восстановления металлов из их оксидов.

Сущность предложенного способе может быть охарактеризована на примере загрузки шихты при вьтлавке силикомарганца,

Экспериментальным путем установлено, что выбранный способ загрузки шихты с соотношением .ц. является оптимальным для процесса вы- 1гпавки силикомарганца, а также може быть использован для выплавки други ферросплавов в руднотермических элетропечах.

Граничные значения выбранных от- ,ношений Ста/Мер.,, в предлагаемом способе подачи шихты связан с кинетическими условиями углеродотермичес- кого восстановления металла из его оксида и электрическим режимом ведения плавки. Отношение Ств/Мер ц в периферийной зоне менее 0,15 при сравнительно низкой (1200 С) температуре в ней не обеспечивает протекания восстановительных процессов и приводит к большим потерям ведущих элементов (марганца и кремния) с отвальным шлаком (около 20%), а более 0,40 увеличивает протекание тока на обстановочные блоки и приводит к их разгару.

Отношение С ц/Meпц менее 0,41 в центральной зоне даже с учетом высокой температуры в приэлектродной зоне (1800-2000 С), не обеспечивает

27705J

глубокого восстановления ведущих элементов шихты в сплав, а более 0,65 ухудшает электрический режим ведения плавки за счет повьщ1ения

5 электропроводности шихты, повьш1ает токовые нагрузки на электродах (100- 110 кА) и их посадку, что смещает реакционную зону в верхние горизонты ванны печи, повьш ает температуру

10 под сводом и,как следствие, увеличивает горячие простои из-за повьш1енного износа элементов конструкции печи Ссвода,короткой сети и т.д.).

Предлагаемый способ загрузки ших15 ты обеспечивает повьшзение извлечения ведущих компонентов шихты, производительности электропечей и снижение удельного расхода электроэнергии за счет интенсификации процессов угле20 родотермического восстановления в центральной и периферийной зонах печи .

Способ загрузки шихты по прототипу, предусматривакщий раздельную

25 подачу кварцита с коксом под электрод (центральную зону) и остальных компонентов шихты в периферийную зону, не позволяет создать благоприятные кинетические условия для про30 текания процессов совместного восстановления марганца и кремния, так как марганецсодержащее сырье подается в периферийную зону, а отсутствие твердого восстановителя в этих

35 зонах не обеспечивает нужную степень восстановления . ведущих элементов в сплав. Кроме того, для плавления кварцита необходимо затратить дополнительно., электроэнер40 1° п° сравн еншо с его растворением в рудном расплаве.

В данном способе кварцит растворяется в рудном расплаве, что обеспе- .чивает получение жидкой фазы при 1300 с и Bbmie. Это соизмеримо с температурой начала восстановления МпО (1324 С), поэтому условия для восстановления марганца значительно улучшаются.

В идентичных промьшшенных условиях в печи РКГ-75 были проведены сопоставительные плавки силикомарганца согласно предлагаемому способу и прототипу.

55 Способы загрузки шихты отличались тем, что в опытном варианте в центральную зону подавали повьш1енное со/1ержание восстановителя при от3

ношении C g/Мбр,, , равном 0,41-0,6 а в периферийную - 0,14-0,40 соответственно. Способ загрузки шихты прототипу обеспечивал подачу кварцита и кокса в центральную зону, а остальных компонентов шихты (в том числе все марганецсодержащее сырье в периферийную зону.

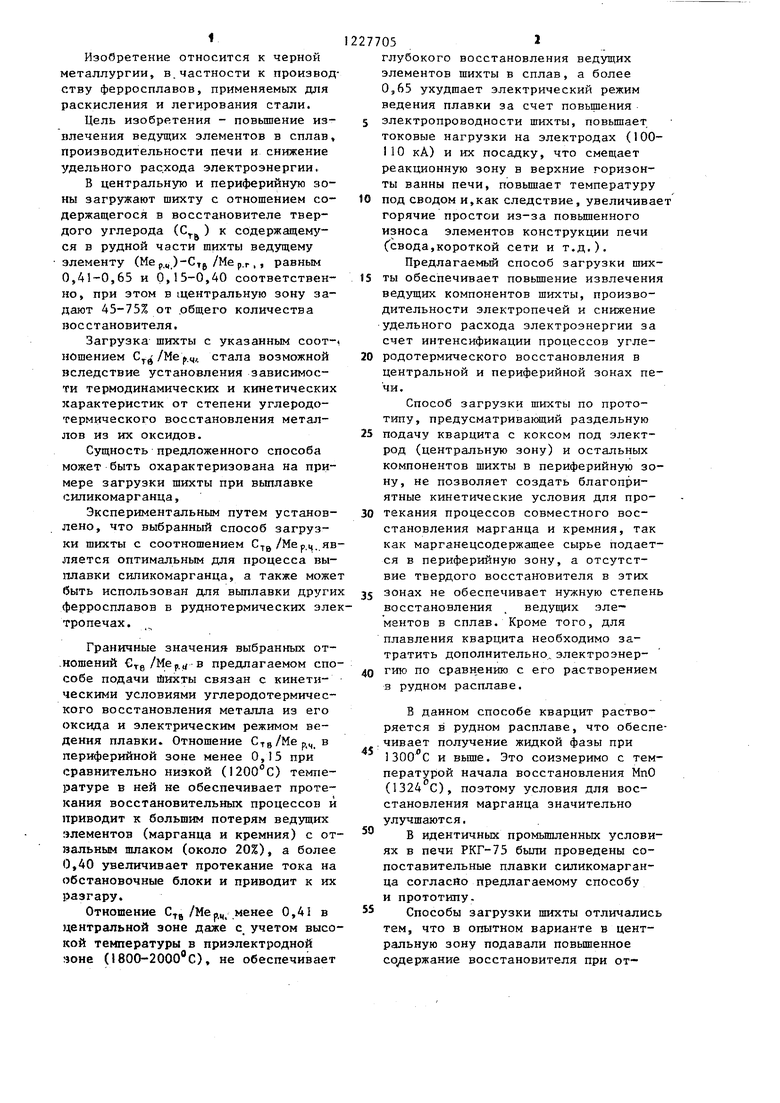

Данные представлены в таблице. Анализ полученных результатов свидетельствует, что предлагаемый способ загрузки шихты (варианты III IV, У)обеспечивает повышение производительности печи, извлечения марганца и снижает удельньй расход электроэнергии. При способе загрузки шихты по варианту II (ниже нижнего предела отношения C-rg/Me. в центральной зоне и вът& верхнего в периферийной зоне) извлечение марганца снижается на 0,4%, что объясняется недостатком восстановителя в центральной зоне, основной реакционной зоне и избытком его в пери- .ферийной зоне. Это приводит к неполному восстановлению ведущих компонентов (марганца и кремния) в сплав в основной реакционной зоне и нарушению электрического режима ведения плавки за счет пониженной (1200 С) температуры для восстановления (теоретическая температура начала восстановления марганца углеродом 1324 С)в периферийной зоне. При этом наблюдается высокая посадка электродов и токовая нагрузка на них достигает 110 кА, что является пределом электрической характеристики трансформаторов (допустимая величина токов не более 112 кА)

/Mepj, в зонах:

центральной

периферийной

Масса восстановителя от общего его количества, %, в зонах

центральной

27705

При способе загрузки шихты по варианту IV (отношение С- АЙе в центральной зоне печи выше верхнего предела 0,66 и ниже нижнего предела 5 в периферийной зоне 0,14) происходит перераспределение тепловой зоны печи, т.е. основное количество энергии выделяется в центральной зоне, где недостаточно восстанавливаемого

10 ведущего элемента в рудной части и происходит неполное использование восстановителя. При этом наблюдается реакция газификации углерода и содержание окиси углерода в феррогазе до15 стигает 79-80%.

Наряду с этим в периферийную зону подается всего 24% восстановителя от общего его количества, поэтому углеродотермическое восстановление

20 ведущих элементов замедляется. Это приводит к значительному снижению производительности печи (98,8Z) и росту удельного расхода электроэнергии (4100 кВтч/т). Кроме того, наблю25 дается рост концентрации марганца в (вьш1е 18% против 1 1 % по предлагаемой технологии), что приводит к неоправданным потерям марганца. Таким образом, результаты испыта30 НИИ свидетельствуют, что при соотношении C g/Mep.Q, равном в центральной и периферийной 0,41-0,65 и 0,15-0,40 соответственно, повьшга- ется извлечение ведущего элемента (марганца) в сплав на 4,6%, производительность печи на 16% и снижается удельный расход электроэнергии на 370 кВт«ч/т.При этом значительно улуч- йается как электрический, так и газовый режим ведения плавки за счет ста35

40

билизации посадки электродов.

0,40 0,41 0,53 0,65 0,66 0,41 0,40 . 0,28 0,16 0,14

45

60

75

76

12277056

Продолжение таблицы

периферийной О

Производительность печи, % . 100

56 55 40 25 24

99,1 103 116 107 98,7

Удельный расход эле|стро энергии, кВт-ч/т

X

Извлечение Мп в сплав, %

4070 4080 3820 3700 3780 4100

76,4 76,0 79,0 81,0 79,0 75,8

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав шихты окатышей для производства силикомарганца | 1986 |

|

SU1401065A1 |

| ШИХТА ДЛЯ ВЫПЛАВКИ СИЛИКОМАРГАНЦА | 1992 |

|

RU2047664C1 |

| Шихта для выплавки силикомарганца | 1981 |

|

SU960292A1 |

| Шихта для выплавки силикомарганца | 1979 |

|

SU831842A1 |

| Шихта для выплавки силикомарганца | 1982 |

|

SU1039977A1 |

| Шихта для выплавки силикомарганца | 1990 |

|

SU1772204A1 |

| Способ плавки силикомарганца | 1982 |

|

SU1018998A1 |

| Шихта для выплавки силикомарганца | 1986 |

|

SU1433998A1 |

| Шихта для выплавки силикомарганца | 1989 |

|

SU1650749A1 |

| СПОСОБ СОВМЕСТНОЙ ПЕРЕРАБОТКИ ОКИСЛЕННЫХ И КАРБОНАТНЫХ ЖЕЛЕЗОМАРГАНЦЕВЫХ РУД | 2008 |

|

RU2374350C1 |

| Приспособление, увеличивающее число оборотов движущихся колес паровоза | 1919 |

|

SU146A1 |

| Способ загрузки шихты | 1972 |

|

SU451776A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1986-04-30—Публикация

1984-11-29—Подача