Изобретение относится к автоматическому управлению периодическими технологическими процессами и может быть использовано в химической, нефтехимической и других отраслях промышленности в тех процессах, где необходимо программное изменение температурного режима.

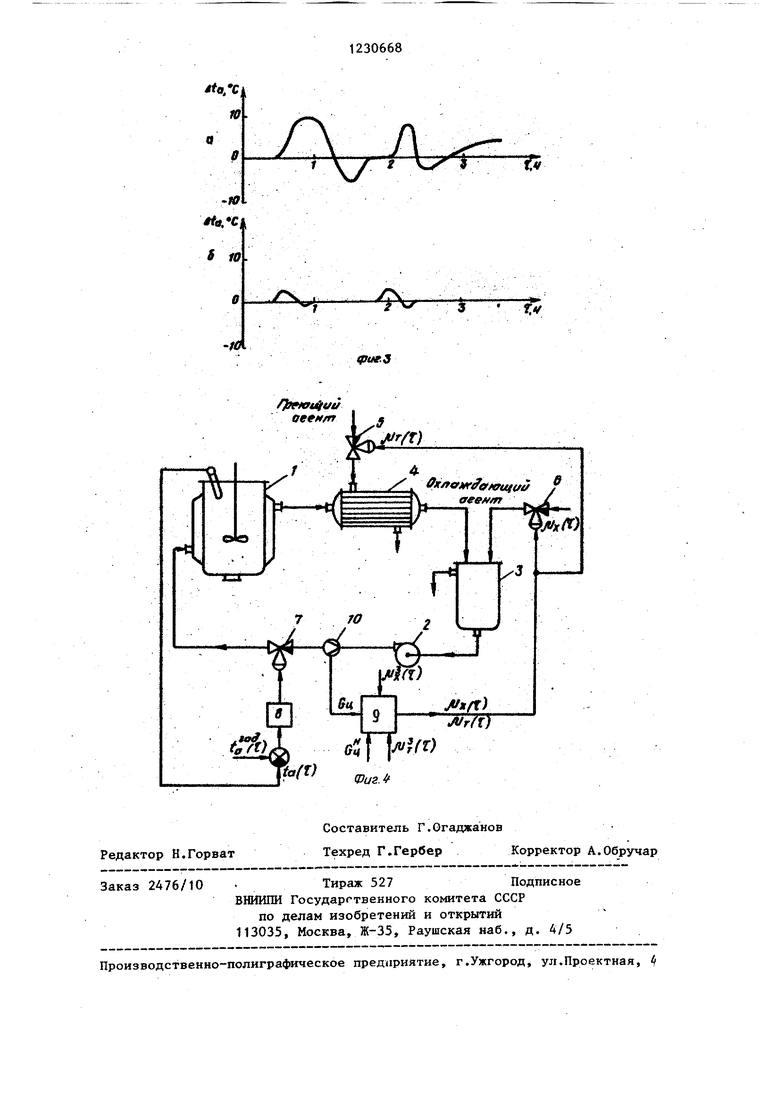

Целью изобретения является улучшение качества получаемого продукта за счет повьшения точности поддержания заданного температурного режима На фиг. 1 приведена динамика требуемого изменения температуры реакционной массы; на фиг, 2 - типовые возмущения ло температуре охлаждакщ го (фиг. 2а) и греющего агентов (фиг. 26)J на фиг. 3 - результаты отработки типовых возмущений по температурам охлаждающего и греющего агентов при использовании известног (фиг. За) и предлагаемого способов (фиг. 36){ на фиг. 4 - блок-схема реализации предлагаемого способа.

Согласно предлагаемому способу., управление осуществляется одновремено двумя воздействиями - расходом теплоносителя и его температурой. Использование дополнительного малоинерционного канала управления и интенсификация управляющего воздействия (количество вводимого в рубашку аппарата тепла) за счет изменения двух параметров обеспечивают повьш1е ние зффективности работы системы прграммного управления температурой.

Система управления температурным режимом содержит рубашку аппарата 1 насос 2, промежуточную емкость 3, теплообменник 4, регулирующие клапаны 5 и 6 на линиях подачи соответственно греющего и охлаждающего агентов, регулирующий клапан 7 на линии циркулирующего теплоносителя, программный регулятор 8, функциональны блок 9 и датчик 10 расхода циркули- руняцего теплоносителя.

Способ осуществляют следующим образом.

Циркуляция теплоносителя через рубашку аппарата 1 обеспечивается нсосом 2, который забирает теплоноситель из промежуточной емкости 3 и возвращает его обратно, прокачивая через рубашку аппарата 1 и теплообменник 4.

Необходимое повьш1ение температур теплоносителя осуществляется открытием регулирующего клапана 5, уста

новленного на линии подачи грекицего агента, а понижение - открытием клапана 6, смонтированного на линии подачи захоложенной воды. Изменение температуры в аппарате 1 осуществляется изменением расхода циркулирующего теплоносителя путем открытия или закрытия клапана 7, связанного с выходом программного регулятора 8, на вход которого поступает разность между текущей температурой в аппарате i (t) и заданной t (t). Функциональный блок 9 формирует сигналы управления регулирующими клапанами 5 и 6 в соответствии с рассчитанными для номинального расхода циркулирующего теплоносителя законами изменения управляющих воздействий jU () и |U J (ь) и осуществляет коррек

цию этих законов в зависимости от отклонения текущего расхода, измеряемого датчиком 10 расхода, от номинального значения. Управляющие воздействия, формируемые блоком 9, являются, таким образом, суммой программных состояний и добавки, пропорциональной управляющему воздействию по расходу циркулирующего теплоносителя. Блок 9 реализует следующие функции:

К, K:

к, о

KZ О

. 1

fU,(«)(«r(t)tK,(dil-d4()),

tt)-K2{c5 -cJ,,(t)), при |Uj(7-):0, при р;(С)чО, при (ij,(t) 0, при () 0,

.чаь

йцГИ где ju;(C), (Uj(i;)- рассчитанные заранее по математической модели законы изменения во времени положения регулирующих клапанов 5 и 6 для номи чнального расхода теплоносителя Оц ;

k° , К 2 - нелинейные коэффициенты, рассчитанные из уравнений теплового баланса системы в стационарном состоянии ;

текущее значение расхода циркулирующего теплоносителя.

В реальном технологическом процессе в системе управления возникают возмущения, обусловленные изменением параметров реакционной массы, условий теплообмена в аппарате 1, давления в линии подачи греющего агента, температуры охлаждающего агента и т.п. Эти возмущения вызывают отклонение текущего значения температуры t () в аппарате 1 .от заданной программы

ir().

Рассмотрим работу системы управления на участке программного уменьшения температуры в аппарате 1 ( (И, (С) 0.

Пусть в некоторый момент времени ) больше чем i д (f). В этом случае программный регулятор 8 увеличивает расход циркулирующего теплоносителя. Возникшая в результате работы регулятор 8 разница между текущим расходом циркулирующего теплоносителя и его номинальным значением бц формирует в функциональном блоке 9 управлякндий сигнал в соответствии с заданным уравнением, который поступает на клапан 6, увеличивая степень открытия, и тем самым :снижает температуру циркулирующего теплоносителя. Увеличение расхода циркулирующего теплоносителя с одновременным снижением его температуры увеличивает интенсивность теплоотдачи в аппарате 1 и позволяет резко сократить время компенсации возникшего возмущения. В результате температура i,, () вернется к заданному значению i (t) и регулятор 8 снова установит расход циркулирующего теплоносителя йц равным 5ц . При этом управляющее воздействие по охлаждающему агенту совпадает с расчетным.

Если температура д (t) в аппарате 1 меньше заданной i(С) , а также в случае программного увеличения температуры в аппарате 1, система работает аналогично.

Функциональный блок 9 может быть собран на базе типовых регуляторов С программными задатчиками и логических элементов НЕ и ИЛИ. Однако целе- сообразней данное техническое решение реализовать на управляющей вычислительной машине.

Расчеты, выполненные для различных

профилей требуемого закона изменения температуры в аппарате показали, что преимущества предлагаемого способа проявляются в тех случаях, когда требуется изменять знак управляющего

воздействия.

Например для формирования кристаллов заданной формы (окатка кристаллов) требуется в конце процесса несколько раз сначала повысить, а затем понизить температуру в аппарате.

В этом случае известная система управления не обеспечивает требуемого закона изменения температуры, что обусловлено описанными причинами, и

приводит к относительной погрешности реализации требуемой температурно- временной зависимости, достигающей 50%.

в данном техническом рейгении эта погрешность не превышает 7%..

Использование предлагаемого способа позволяет улучшить качество получаемого продукта за счет более точной реализации требуемой температурно- временной зависимости в аппарате.

7.f

фиг.2

fJfffOU VU

Offtf/rr

4

X. ffx/KfMf/OfftfUtt/tf /

aeeffot

l«or/r)

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управления температурным режимом технологического процесса в реакторе смешения | 1990 |

|

SU1736600A1 |

| СПОСОБ УПРАВЛЕНИЯ ТЕМПЕРАТУРНЫМ РЕЖИМОМ БЛОКА РЕКТИФИКАЦИОННЫХ КОЛОНН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2208831C2 |

| СПОСОБ УПРАВЛЕНИЯ НЕПРЕРЫВНЫМ ПРОЦЕССОМ РАСТВОРНОЙ СОПОЛИМЕРИЗАЦИИ БУТАДИЕНА И СТИРОЛА | 1992 |

|

RU2091398C1 |

| Способ управления процессом дистилляции | 1988 |

|

SU1637817A1 |

| Способ управления процессом выпаривания | 1983 |

|

SU1111779A1 |

| Устройство автоматического управления процессом ректификации с полным разделением компонентов питающей смеси | 2015 |

|

RU2621331C1 |

| Способ управления крупнотоннажным процессом полимеризации этилена в трубчатом реакторе | 1976 |

|

SU690023A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ КРИСТАЛЛИЗАЦИИ В МНОГОКОРПУСНОЙ ВЫПАРНОЙ УСТАНОВКЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2665515C1 |

| Способ автоматического управления процессом кристаллизации сахара | 1980 |

|

SU958504A1 |

| Способ автоматического управления процессом выпаривания в многокорпусной установке | 1981 |

|

SU1001951A1 |

C/H

6

(,vr)

Vf 3,

yim

xftr

rm

Редактор Н.Горват

Составитель Г.Огаджанов

Техред Г.Гербер Корректор А.Обручар

Заказ 2476/10 Тираж 527Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предириятие, г.Ужгород, ул.Проектная, 4

| Способ регулирования работой реактора | 1979 |

|

SU874161A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Заславский И.И | |||

| Программное управление периодическими процессами | |||

| - Химическая промышленность., 1966, № 2, с | |||

| Приспособление для получения кинематографических стерео снимков | 1919 |

|

SU67A1 |

| ,зод | |||

| а,Т | |||

Авторы

Даты

1986-05-15—Публикация

1984-11-05—Подача