Изобретение относится к обработке металлов давлением, а именно к технологии изготовления коленчатых валов и устройствам для реализации этой технологии.

Целью изобретения является снижение расхода металла путем снижения припусков, идущих на компенсацию утяжки, возникающей в зонах щек вала.

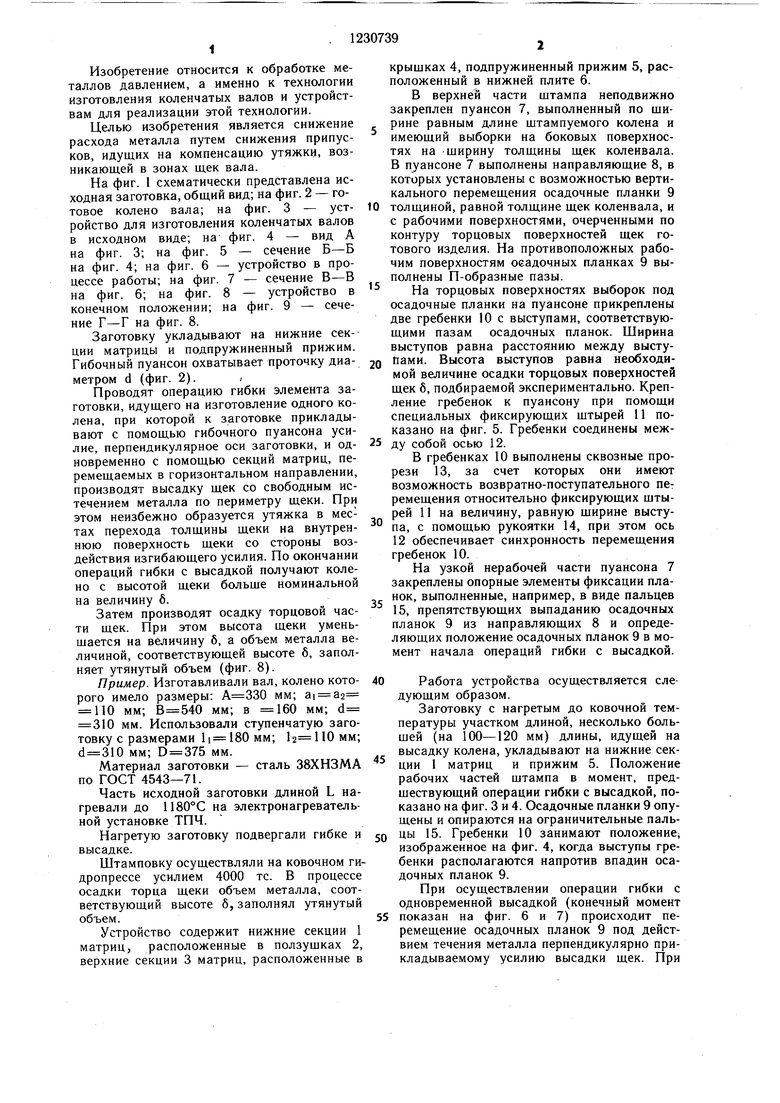

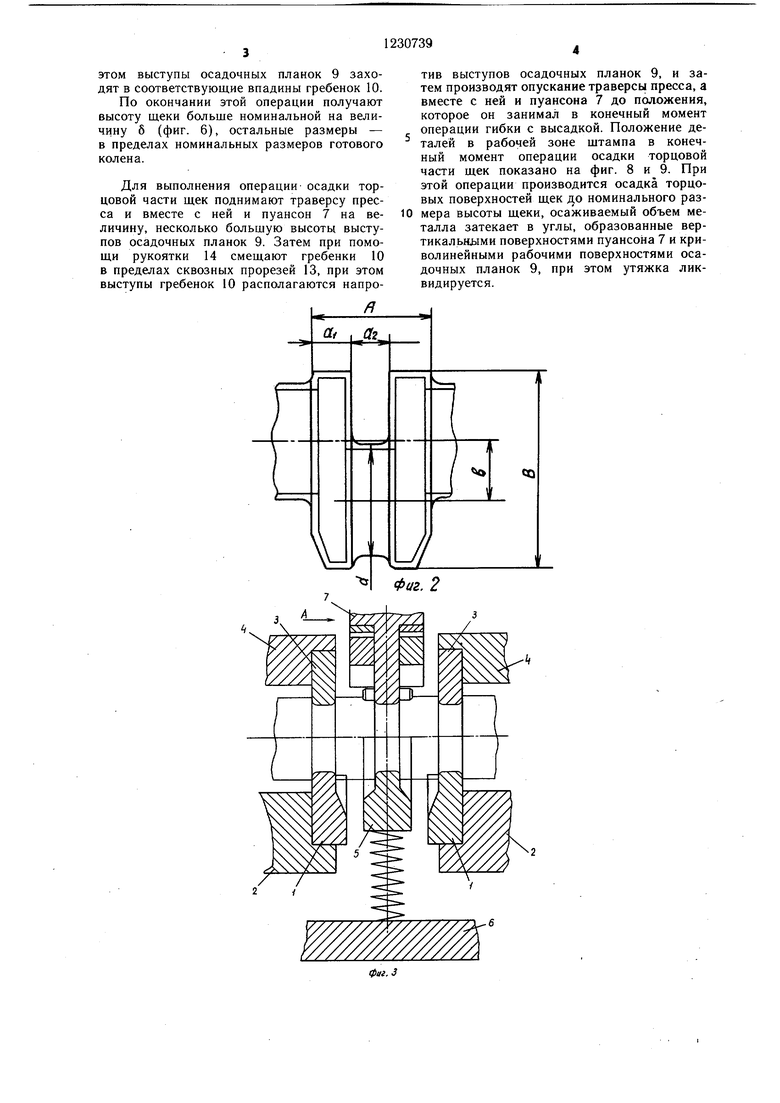

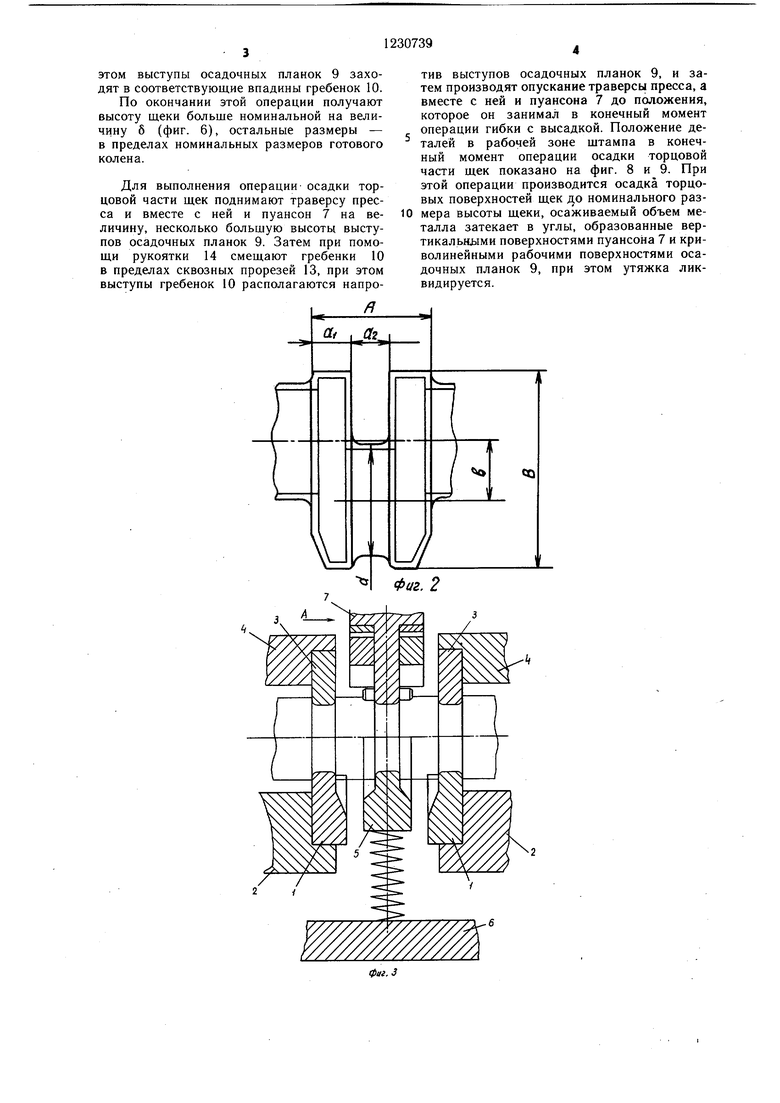

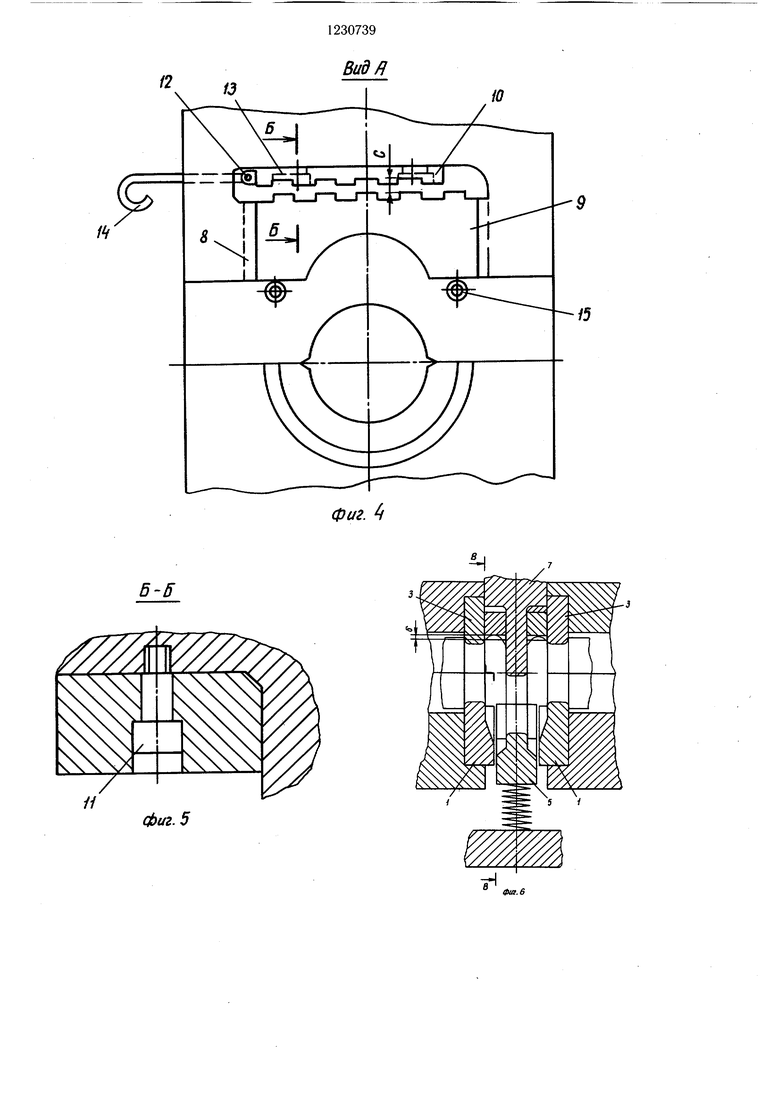

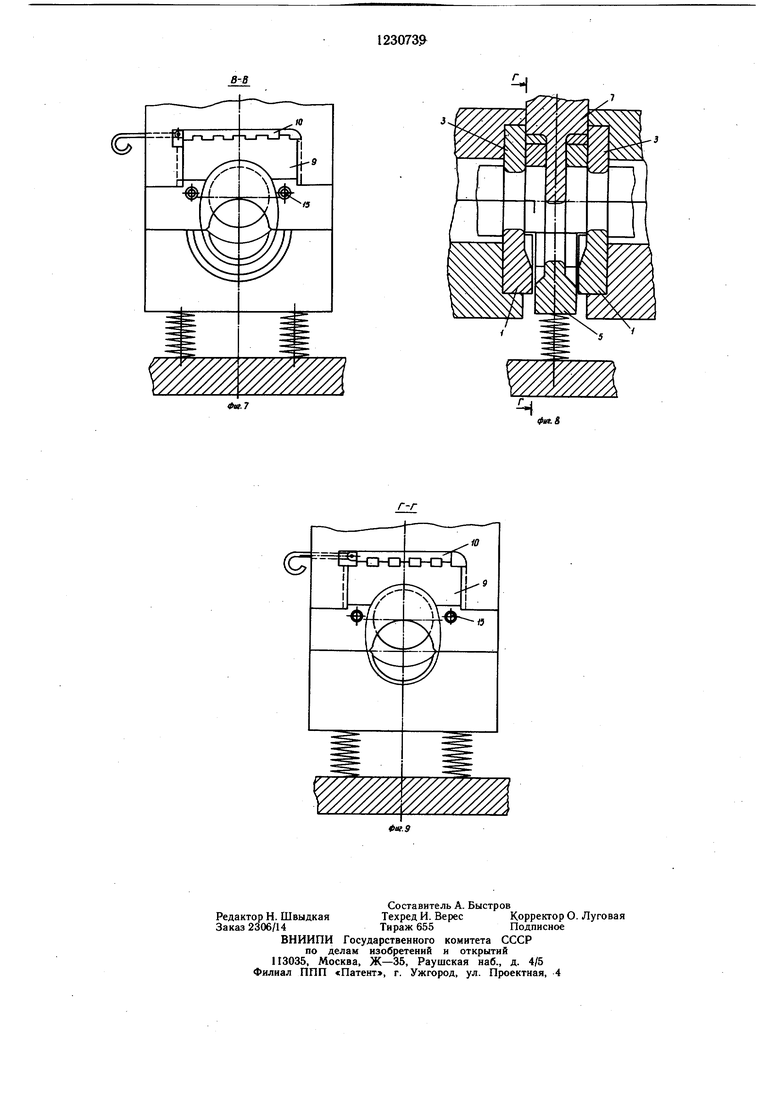

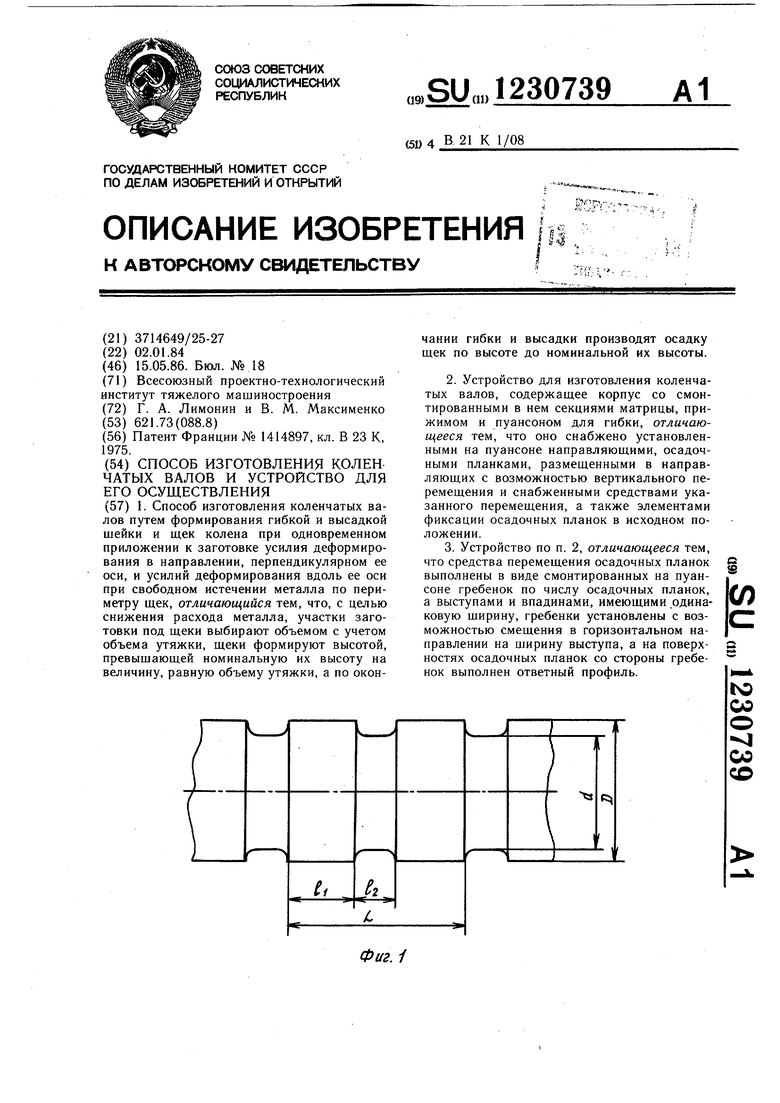

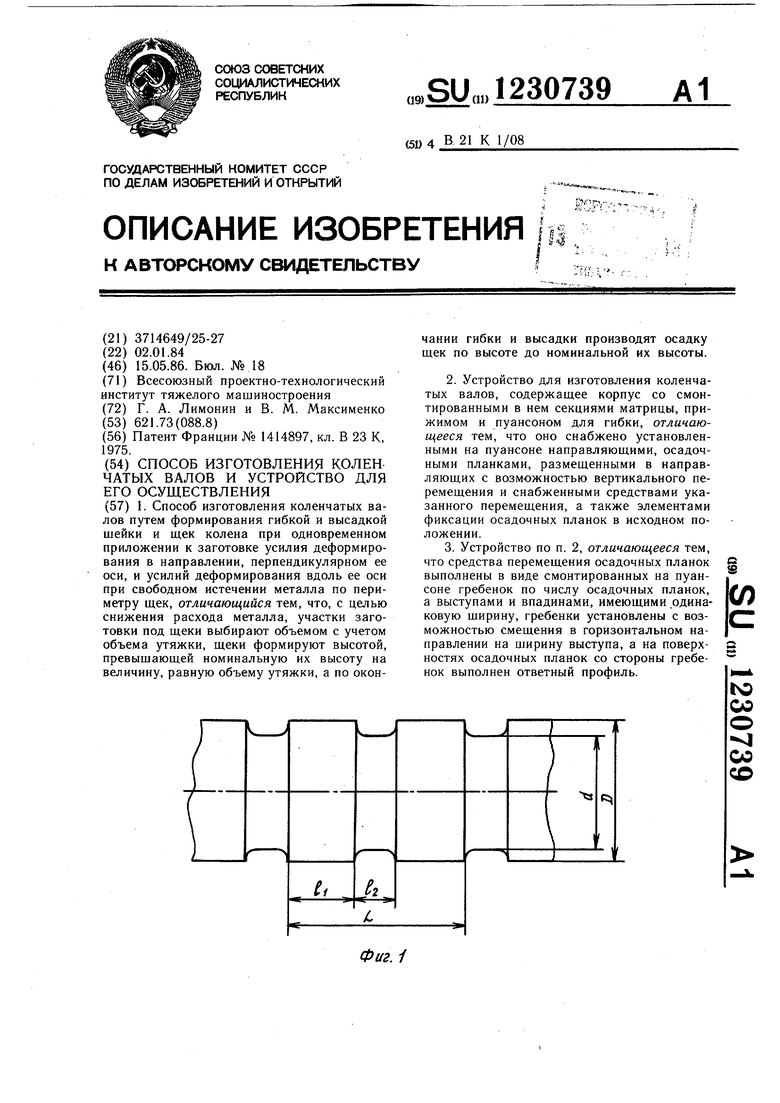

На фиг. 1 схематически представлена исходная заготовка, общий вид; на фиг. 2 - готовое колено вала; на фиг. 3 - устройство для изготовления коленчатых валов в исходном виде; на фиг. 4 - вид А на фиг. 3; на фиг. 5 - сечение Б-Б на фиг. 4; на фиг. 6 - устройство в процессе работы; на фиг. 7 - сечение В-В на фиг. 6; на фиг. 8 - устройство в конечном положении; на фиг. 9 - сечение Г-Г на фиг. 8.

Заготовку укладывают на нижние сек-- ции матрицы и подпружиненный прижим. Гибочный пуансон охватывает проточку диаметром d (фиг. 2).,

Проводят операцию гибки элемента заготовки, идущего на изготовление одного колена, при которой к заготовке прикладывают с помощью гибочного пуансона усилие, перпендикулярное оси заготовки, и одновременно с помощью секций матриц, перемещаемых в горизонтальном направлении, производят высадку щек со свободным истечением металла по периметру щеки. При этом неизбежно образуется утяжка в местах перехода толщины щеки на внутреннюю поверхность щеки со стороны воздействия изгибающего усилия. По окончании операций гибки с высадкой получают колено с высотой щеки больше номинальной на величину 6.

Затем производят осадку торцовой части щек. При этом высота щеки уменьшается на величину б, а объем металла величиной, соответствующей высоте б, заполняет утянутый объем (фиг. 8).

Пример. Изготавливали вал, колено которого имело размеры: мм; ai a2 110 мм; мм; в 160 мм; d 310 мм. Использовали ступенчатую заготовку с размерами 11 180 мм; 12 ПО мм; мм; мм.

Материал заготовки - сталь 38ХНЗМА по ГОСТ 4543-71.

Часть исходной заготовки длиной L нагревали до 1180°С на электронагревательной установке ТПЧ.

Нагретую заготовку подвергали гибке и высадке.

Штамповку осуществляли на ковочном гидропрессе усилием 4000 тс. В процессе осадки торца щеки объем металла, соответствующий высоте б, заполнял утянутый объем.

Устройство содержит нижние секции 1 матриц, расположенные в ползушках 2, верхние секции 3 матриц, расположенные в

крышках 4, подпружиненный прижим 5, расположенный в нижней плите 6.

В верхней части штампа неподвижно закреплен пуансон 7, выполненный по ширине равным длине штампуемого колена и имеющий выборки на боковых поверхностях на ширину толщины щек коленвала. В пуансоне 7 выполнены направляющие 8, в которых установлены с возможностью вертикального перемещения осадочные планки 9

толщиной, равной толщине щек коленвала, и с рабочими поверхностями, очерченными по контуру торцовых поверхностей щек готового изделия. На противоположных рабочим поверхностям осадочных планках 9 выполнены П-образные пазы.

На торцовых поверхностях выборок под осадочные планки на пуансоне прикреплены две гребенки 10 с выступами, соответствующими пазам осадочных планок. Ширина выступов равна расстоянию между высту0 пами. Высота выступов равна необходимой величине осадки торцовых поверхностей щек б, подбираемой экспериментально. Крепление гребенок к пуансону при помощи специальных фиксирующих штырей 11 показано на фиг. 5. Гребенки соединены между собой осью 12.

В гребенках 10 выполнены сквозные прорези 13, за счет которых они имеют возможность возвратно-поступательного перемещения относительно фиксирующих штырей 11 на величину, равную ширине выступа, с помощью рукоятки 14, при этом ось 12 обеспечивает синхронность перемещения гребенок 10.

На узкой нерабочей части пуансона 7 закреплены опорные элементы фиксации планок, выполненные, например, в виде пальцев 15, препятствующих выпаданию осадочных планок 9 из направляющих 8 и определяющих положение осадочных планок 9 в момент начала операций гибки с высадкой.

0 Работа устройства осуществляется следующим образом.

Заготовку с нагретым до ковочной температуры участком длиной, несколько большей (на 100-120 мм) длины, идушей на высадку колена, укладывают на нижние секции 1 матриц и прижим 5. Положение рабочих частей штампа в момент, предшествующий операции гибки с высадкой, показано на фиг. 3 и 4. Осадочные планки 9 опущены и опираются на ограничительные паль0 цы 15. Гребенки 10 занимают положение; изображенное на фиг. 4, когда выступы гребенки располагаются напротив впадин осадочных планок 9.

При осуществлении операции гибки с одновременной высадкой (конечный момент

5 показан на фиг. 6 и 7) происходит перемещение осадочных планок 9 под действием течения металла перпендикулярно прикладываемому усилию высадки щек. Г1ри

0

5

этом выступы осадочных планок 9 заходят в соответствующие впадины гребенок 10. По окончании этой операции получают высоту щеки больще номинальной на величину б (фиг. 6), остальные размеры - в пределах номинальных размеров готового колена.

Для выполнения операции осадки торцовой части щек поднимают траверсу пресса и вместе с ней и пуансон 7 на величину, несколько большую высоты выступов осадочных планок 9. Затем при помощи рукоятки 14 смещают гребенки 10 в пределах сквозных прорезей 13, при этом выступы гребенок 10 располагаются напротив выступов осадочных планок 9, и затем производят опускание траверсь пресса, а вместе с ней и пуансона 7 до положения, которое он занимал в конечный момент операции гибки с высадкой. Положение деталей в рабочей зоне щтампа в конечный момент операции осадки торцовой части щек показано на фиг. 8 и 9. При этой операции производится осадка торцовых поверхностей щек номинального раз- мера высоты щеки, осаживаемый объем металла затекает в углы, образованные вертикальными поверхностями пуансона 7 и криволинейными рабочими поверхностями осадочных планок 9, при этом утяжка ликвидируется.

ю

фиг. 4

Б

фиг. 5

фаг. 6

В-В

Фа.&

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ШТАМПОВКИ КРУПНОГАБАРИТНЫХ КОЛЕНЧАТЫХ ВАЛОВ | 1991 |

|

RU2008124C1 |

| Способ изготовления коленчатых валов и устройство для его осуществления | 1984 |

|

SU1348053A1 |

| Штамп для штамповки крупногабаритных коленчатых валов | 1982 |

|

SU1017429A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЕВЫХ ИЗДЕЛИЙ С ФЛАНЦЕМ НА ТОРЦЕ И БУРТОМ В СРЕДНЕЙ ЧАСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2041761C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЕВЫХ ИЗДЕЛИЙ С ФЛАНЦЕМ НА ТОРЦЕ И БУРТОМ В СРЕДНЕЙ ЧАСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2041007C1 |

| Способ подготовки заготовок цельнокатаных колес под штамповку и прокатку | 1989 |

|

SU1761374A1 |

| ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ КОЛЕНЧАТЫХ ВАЛОВ | 1971 |

|

SU295598A1 |

| КАВ БИБЛИОТЕКАП. Ф, Симонов | 1971 |

|

SU300239A1 |

| Способ изготовления кольцевых изделий с гребнем | 1989 |

|

SU1703232A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК ТИПА КРЫШЕК ИЛИ ДНИЩ | 2013 |

|

RU2567416C2 |

1. Способ изготовления коленчатых валов путем формирования гибкой и высадкой шейки и ш.ек колена при одновременном приложении к заготовке усилия деформирования в направлении, перпендикулярном ее оси, и усилий деформирования вдоль ее оси при свободном истечении металла по периметру щек, отличающийся тем, что, с целью снижения расхода металла, участки заготовки под щеки выбирают объемом с учетом объема утяжки, щеки формируют высотой, превышающей номинальную их высоту на величину, равную объему утяжки, а по окончании гибки и высадки производят осадку щек по высоте до номинальной их высоты. 2.Устройство для изготовления коленчатых валов, содержащее корпус со смонтированными в нем секциями матрицы, прижимом и пуансоном для гибки, отличающееся тем, что оно снабжено установленными на пуансоне направляющими, осадочными планками, размещенными в направляющих с возможностью вертикального перемещения и снабженными средствами указанного перемещения, а также элементами фиксации осадочных планок в исходном положении. 3.Устройство по п. 2, отличающееся тем, что средства перемещения осадочных планок выполнены в виде смонтированных на пуансоне гребенок по числу осадочных планок, а выступами и впадинами, имеющими одинаковую ширину, гребенки установлены с возможностью смещения в горизонтальном направлении на ширину выступа, а на поверхностях осадочных планок со стороны гребенок выполнен ответный профиль. «i tN3 СО о оо со

| Устройство для регулирования натяжения нитей на ткацком станке с секционным навоем | 1987 |

|

SU1414897A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-05-15—Публикация

1984-01-02—Подача