Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении гребневых кольцевых изделий типа железнодорожных бандажей, фланцев и др.

Целью изобретения является повышение качества изделий за счет уменьшения брака изделий по утяжке и повышение точности размеров гребня.

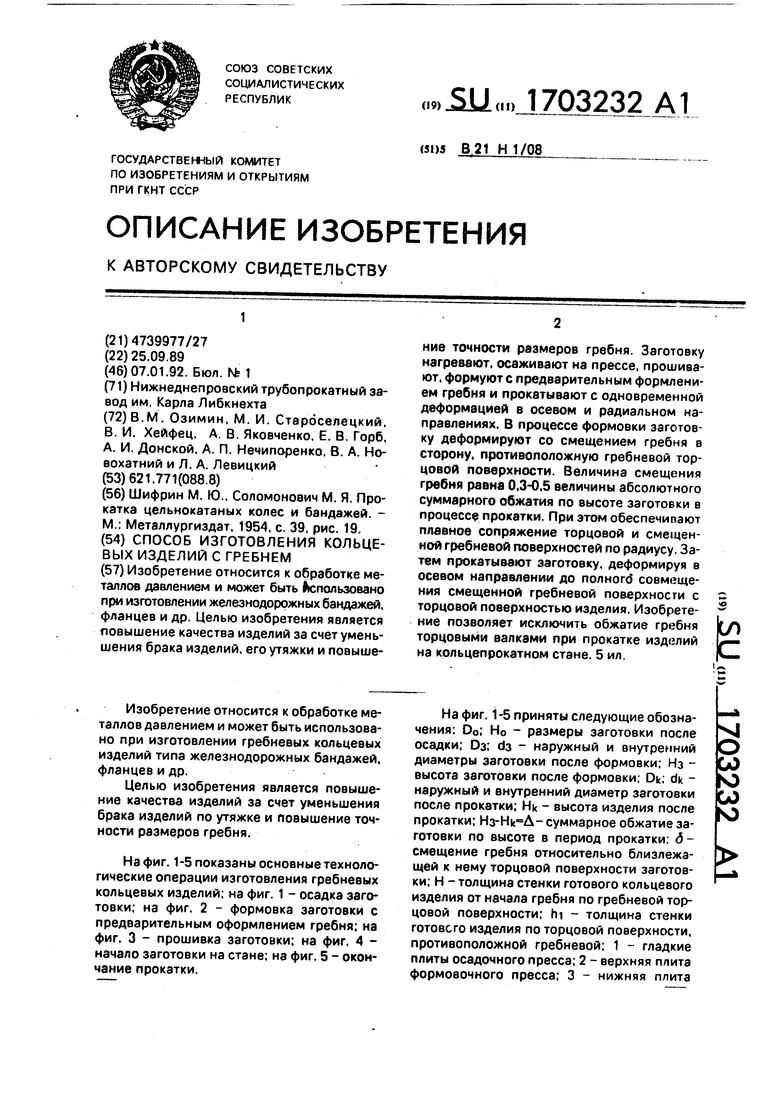

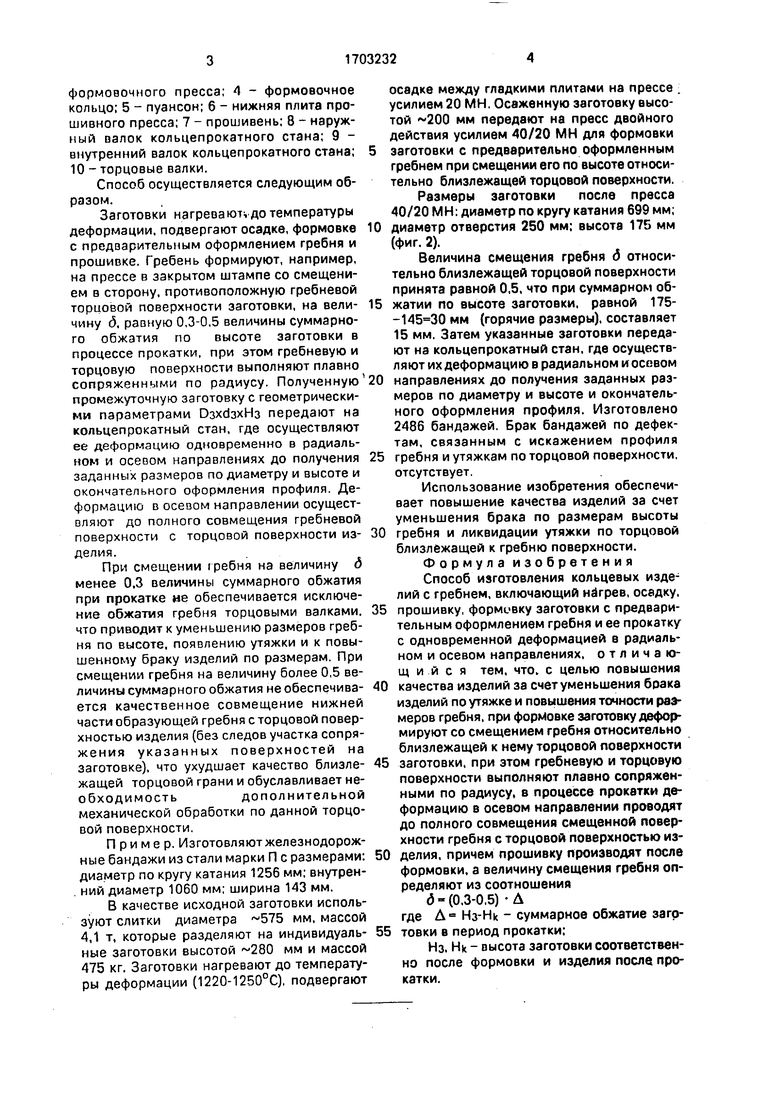

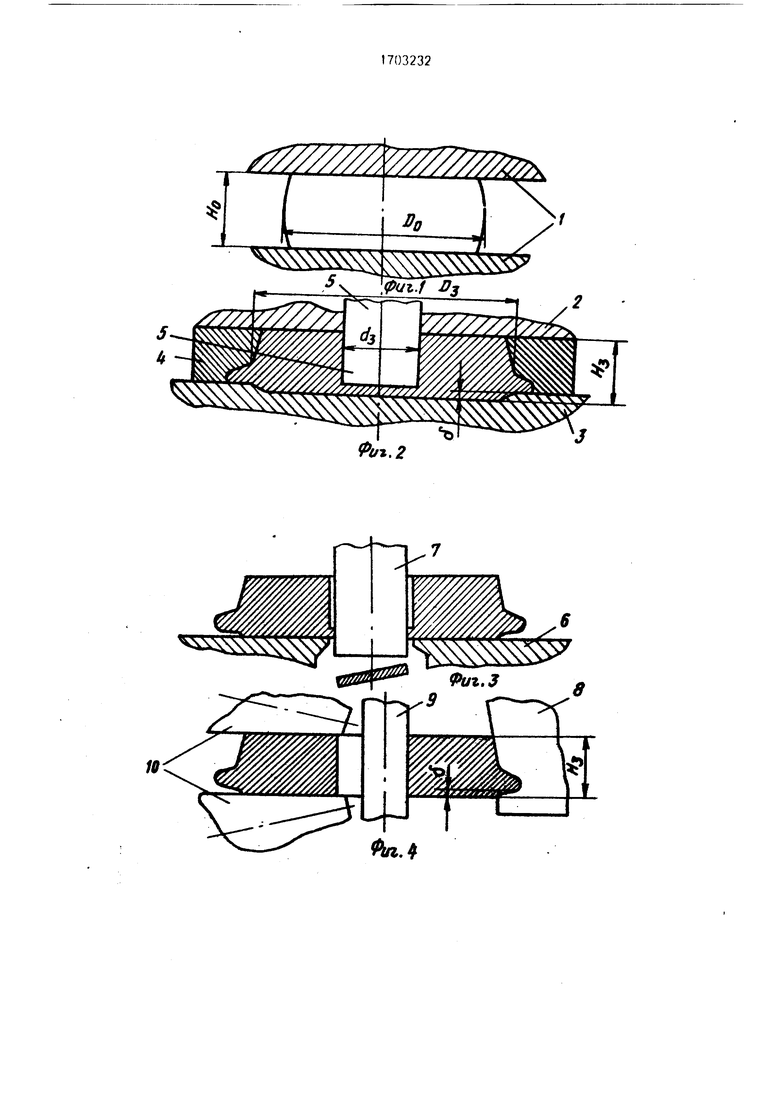

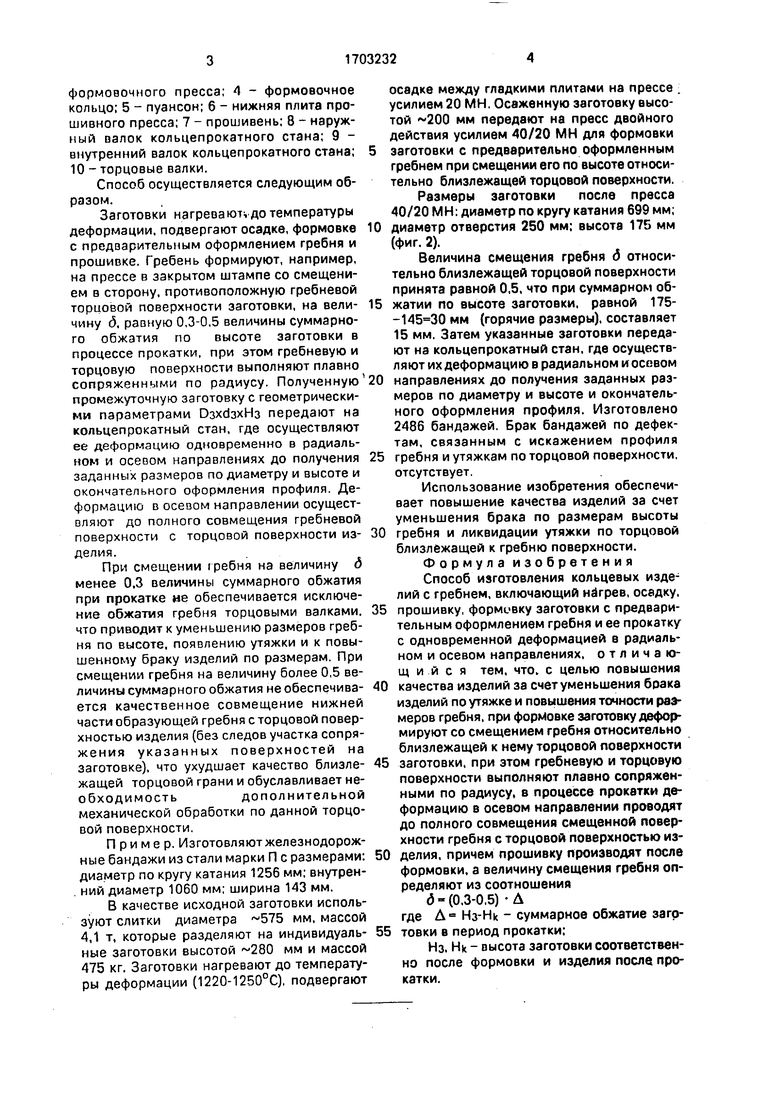

На фиг. 1-5 показаны основные технологические операции изготовления гребневых кольцевых изделий; на фиг. 1 - осадка заготовки; на фиг. 2 - формовка заготовки с предварительным оформлением гребня; на фиг. 3 - прошивка заготовки; на фиг. 4 - начало заготовки на стане; на фиг. 5 - окончание прокатки.

На фиг. 1-5 приняты следующие обозначения: Do. Но размеры заготовки после осадки; Оз; da - наружный и внутренний диаметры заготовки после формовки; Нз - высота заготовки после формовки; Ok: dk - наружный и внутренний диаметр заготовки после прокатки; Hk - высота изделия после прокатки; Нз-Нк Д- суммарное обжатие заготовки по высоте в период прокатки; д - смещение гребня относительно близлежащей к нему торцовой поверхности заготовки; Н - толщина стенки готового кольцевого изделия от начала гребня по гребневой торцовой поверхности; hi - толщина стенки готового изделия по торцовой поверхности, противоположной гребневой; 1 - гладкие плиты осадочного пресса; 2 - верхняя плита формовочного пресса; 3 - нижняя плита

формовочного пресса; 4 - формовочное кольцо; 5 - пуансон; 6 - нижняя плита прошивного пресса; 7 - прошивень; 8 - наружный валок кольцепрокатного стана; 9 - внутренний валок кольцепрокатного стана; 10 - торцовые валки.

Способ осуществляется следующим образом.

Заготовки нагревактдотемпературы деформации, подвергают осадке, формовке с предварительным оформлением гребня и прошивке. Гребень формируют, например, на прессе в закрытом штампе со смещением в сторону, противоположную гребневой торцовой поверхности заготовки, на вели- чину д, равную 0,3-0,5 величины суммарного обжатия по высоте заготовки в процессе прокатки, при этом гребневую и торцовую поверхности выполняют плавно сопряженными по радиусу. Полученную промежуточную заготовку с геометрическими параметрами Озхс1зхНз передают на кольцепрокатный стан, где осуществляют ее деформацию одновременно в радиальном и осевом направлениях до получения заданных размеров по диаметру и высоте и окончательного оформления профиля. Деформацию в осевом направлении осуществляют до полного совмещения гребневой поверхности с торцовой поверхности из- делия.

При смещении гребня на величину 6 менее 0,3 величины суммарного обжатия при прокатке не обеспечивается исключение обжатия гребня торцовыми валками. что приводит к уменьшению размеров гребня по высоте, появлению утяжки и к повышенному браку изделий по размерам. При смещении гребня на величину более 0,5 величины суммарного обжатия не обеспечива- ется качественное совмещение нижней части образующей гребня с торцовой поверхностью изделия (без следов участка сопряжения указанных поверхностей на заготовке), что ухудшает качество близле- жащей торцовой грани и обуславливает необходимостьдополнительноймеханической обработки по данной торцовой поверхности.

Пример. Изготовляют железнодорожные бандажи из стали марки П с размерами: диаметр по кругу катания 1256 мм; внутрен- . ний диаметр 1060 мм; ширина 143 мм.

В качестве исходной заготовки используют слитки диаметра 575 мм, массой 4,1 т, которые разделяют на индивидуаль- ные заготовки высотой 280 мм и массой 475 кг. Заготовки нагревают до температуры деформации (1220-1250°С), подвергают

осадке между гладкими плитами на прессе . усилием 20 МН. Осаженную заготовку высотой 200 мм передают на пресс двойного действия усилием 40/20 МН для формовки заготовки с предварительно оформленным гребнем при смещении его по высоте относительно близлежащей торцовой поверхности.

Размеры заготовки после пресса 40/20 МН: диаметр по кругу катания 699 мм; диаметр отверстия 250 мм; высота 175 мм (фиг. 2).

Величина смещения гребня д относительно близлежащей торцовой поверхности принята равной 0,5, что при суммарном обжатии по высоте заготовки, равной 175- мм (горячие размеры), составляет 15 мм. Затем указанные заготовки передают на кольцепрокатный стан, где осуществляют их деформацию в радиальном носовом направлениях до получения заданных размеров по диаметру и высоте и окончательного оформления профиля. Изготовлено 2486 бандажей. Брак бандажей по дефектам, связанным с искажением профиля гребня и утяжкам по торцовой поверхности, отсутствует.

Использование изобретения обеспечивает повышение качества изделий за счет уменьшения брака по размерам высоты гребня и ликвидации утяжки по торцовой близлежащей к гребню поверхности.

Формула изобретения

Способ изготовления кольцевых изделий с гребнем, включающий нёгрев, осадку, прошивку, формовку заготовки с предварительным оформлением гребня и ее прокатку с одновременной деформацией в радиальном и осевом направлениях, отличающийся тем, что. с целью повышения качества изделий за счет уменьшения брака изделий по утяжке и повышения точности размеров гребня, при формовке заготовку деформируют со смещением гребня относительно близлежащей к нему торцовой поверхности заготовки, при этом гребневую и торцовую поверхности выполняют плавно сопряженными по радиусу, в процессе прокатки деформацию в осевом направлении проводят до полного совмещения смещенной поверхности гребня с торцовой поверхностью изделия, причем прошивку производят после формовки, а величину смещения гребня определяют из соотношения

д - (0,3-0,5) Л

где Л Нз-Hk - суммарное обжатие заготовки в период прокатки;

Нз, Hk - высота заготовки соответственно после формовки и изделия после прокатки.

//////Л

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства кольцевых изделий с наружным гребнем | 1989 |

|

SU1733172A1 |

| Способ производства колец с внутренним гребнем | 1989 |

|

SU1697955A1 |

| Способ прокатки сложнопрофильных кольцевых изделий | 1989 |

|

SU1738448A1 |

| Способ изготовления кольцевых одногребневых изделий | 1988 |

|

SU1574334A1 |

| Способ изготовления колец | 1989 |

|

SU1764749A1 |

| Способ производства кольцевых изделий с ободом и гребнем | 1987 |

|

SU1493369A1 |

| Способ изготовления кольцевых изделий | 1986 |

|

SU1454558A1 |

| Способ изготовления профильных кольцевых изделий | 1990 |

|

SU1784384A1 |

| Способ изготовления профильных кольцевых изделий | 1988 |

|

SU1606245A1 |

| Способ изготовления кольцевых изделий | 1991 |

|

SU1764750A1 |

Изобретение относится к обработке металлов давлением и может быть Использовано при изготовлении железнодорожных бандажей, фланцев и др. Целью изобретения является повышение качества изделий за счет уменьшения брака изделий, его утяжки и повышение точности размеров гребня. Заготовку нагревают, осаживают на прессе, прошивают, формуют с предварительным формлени- ем гребня и прокатывают с одновременной деформацией в осевом и радиальном направлениях, В процессе формовки заготовку деформируют со смещением гребня в сторону, противоположную гребневой торцовой поверхности. Величина смещения гребня равна 0,3-0,5 величины абсолютного суммарного обжатия по высоте заготовки в процессе прокатки. При этом обеспечивают плавное сопряжение торцовой и смещенной гребневой поверхностей по радиусу. Затем прокатывают заготовку, деформируя в осевом направлении до полного совмещения смещенной гребневой поверхности с торцовой поверхностью изделия. Изобретение позволяет исключить обжатие гребня торцовыми валками при прокатке изделий на кольцепрокатном стане. 5 ил.

ч Фиг-1 Яз

On

Фиг-1 Яз

Фиг. 2

Oil. 4

| Шифрин М | |||

| Ю. | |||

| Соломонович М | |||

| Я | |||

| Прокатка цельнокатаных колес и бандажей | |||

| - М.: Металлургиздат | |||

| Устройство для автоматического пуска в ход регистрирующих механизмов в самопишущих приборах | 1925 |

|

SU1954A1 |

| Машина для изготовления проволочных гвоздей | 1922 |

|

SU39A1 |

| Способ изготовления электрических сопротивлений посредством осаждения слоя проводника на поверхности изолятора | 1921 |

|

SU19A1 |

Авторы

Даты

1992-01-07—Публикация

1989-09-25—Подача