Изобретение относится к обработке металлов резанием и может быть использовано при сверлении глубоких отверстий.

Цель изобретения - повышение производительности сверления за счет возможности увеличения режимов обработки и стойкости сверла.

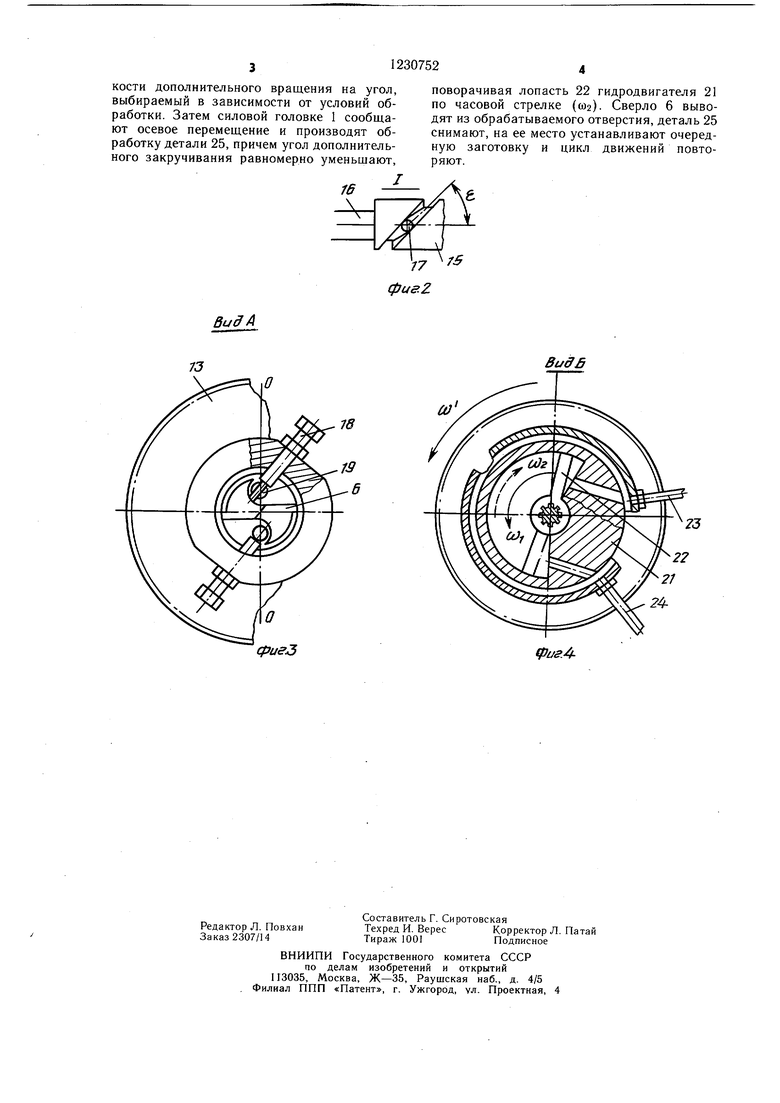

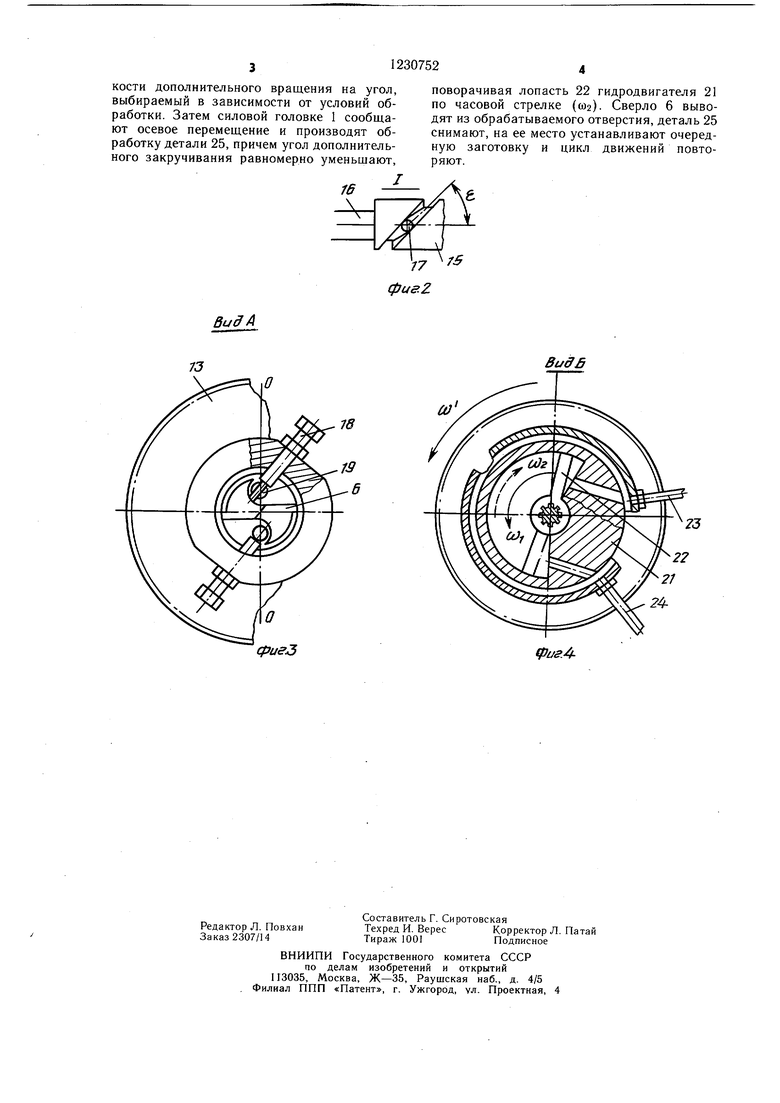

На фиг. 1 изображено устройство для обработки глубоких отверстий, общий вид; на фиг. 2 - вид I на фиг. 1; на фиг. 3 - вид А на фиг. 1; на фиг. 4 вид Б на фиг. 1.

Предлагаемый способ осуществляют следующим образом.

Сверло устанавливают с возможностью вращательного и поступательного движений в плоскости закрепления хвостовика. Дополнительно сверлу сообщают вращательное движение в плоскости, расположенной от торца детали на расстоянии 2-3 диаметров. Это позволяет вести обработку на повышенной подаче, так как при такой схеме подачи крутящего момента угол закручивания сверла уменьщается.

В случае обработки деталей из труднообрабатываемых материалов сверло закручивают в плоскости дополнительного вращения в период врезания в направлении, совпадающем с направлением вращения сверла. В этом случае в плоскости дополнительного вращения сверлу сообщают крутящий момент, противодействующий крутящему моменту, возникающему на сверле при резании. В процессе обработки угол дополнительного закручивания равномерно уменьшают. По окончании обработки отверстия на требуемую глубину угол дополнительного закручивания сверла достигает значения равного 0°.

Устройство для обработки глубоких отверстий содержит силовую головку 1 с установленным в ней электродвигателем 2, связанным через реверсивную группу 3, орган настройки 4 со щпинделем 5, в цанговом патроне которого закреплено сверло 6. Си- лвая головка 1 установлена на направляющих станины 7, на которых, закреплен кронштейн 8 с корпусом 9, в котором установлены зубчатые колеса 10 и 11, соединенные со шпинделем 5 шарнирно-теле- скопическим валом 12 и зубчатыми колесами 13 и 14. Шарнирно-телескопический вал содержит втулку 15 и вал 16. Во втулке 15 выполнена винтовая канавка с углом подъема е, равным углу подъема винтовой канавки сверла 6. В винтовую канавку помещен палец 17, закрепленный на валу 16

В ступице зубчатого колеса 10 установлены дополнительные приводные элементы в виде винтов 18, на которых с возможностью вращения установлены сферические ролики 19, помещенные в канавки сверла 6 и контактирующие с его задними поверхностями. На торце ступицы зубчатого колеса 10 крепятся пластины 20. На приводном колесе 13 установлен лопастной гидродвигатель 21, лопасть 22 которого связана с шарнирно- телескопическим валом 12. Полости лопастного гидродвигателя 21 связаны посредством трубопроводов 23 и 24 с гидросистемой

(не показана).

Устройство работает следующим образом. Сверло 6 предварительно устанавливают в цанговом патроне шпинделя 5 и дополнительных приводных элементах, перемещая винты 18 до взаимодействия сферических

роликов 19 с задними поверхностями сверла 6. Устанавливают необходимую частоту вращения шпинделя и подачу. Обрабатываемую деталь 25 закрепляют на расстоянии 2-3 диаметра от плоскости дополнительного вращения сверла. Шпинделю 5 силовой головки 1 сообщают вращение, которое передается сверлу 6 в плоскости закрепления цанговым патронам. Одновременно с этим вращение и, следовательно, крутящий момент передаются сверлу 6 в плоскости

0 дополнительного вращения посредством зубчатых колес 13 и 14, щарнирно-телескопичес- кого вала 12, зубчатых колес 11 и 10 и роликов 19 дополнительных приводных элементов. Силовой головке 1 сообщают осевое перемещение. Режущие кромки сверла 6 контак тируют с обрабатываемой деталью 25, в последней обрабатывается отверстие. При этом угол закручивания сверла уменьщается, а участок сверла, находящийся в промежутке между хвостовиком и плоскостью

д дополнительного вращения, не подвергается крутящим нагрузкам. Стружка при выводе сверла 6 удаляется пластинами 20. При перемещении силовой головки I вал 16 перемещается во втулке 15. Палец 17, перемещаясь по винтовому пазу втулки 15,

2 обеспечивает синхронное вращение поперечных сечений сверла 6 в плоскости закрепления хвостовика и в плоскости, проходящей через центры роликов 19 дополнительного приводного элемента.

По окончании обработки деталь 25 сни0 мают, на ее место устанавливают очередную заготовку и цикл описанных выше действий повторяют. При сверлении труднообрабатываемых материалов одновременно с вращением шпинделя 5ш и дополнительным вращением сверла 6 в плоскости, проходящей через центры роликов 19, сверло дополнительно закручивают (coi) поворотом лопасти 22 (ю) гидродвигателя 21. В начале работы рабочая жидкость по трубопроводу 23 поступает в верхнюю полость гид0 родвигателя 21, поворачивая лопасть 22 против часовой стрелки (coj). Указанный поворот посредством шарнирно-телескопическо- го вала 12 передается через зубчатые колеса 11 и 10, винты 18 и сферические ролики 19 сверлу 6, которое совместно с

5 вращением со получает в результате этого дополнительное закручивание coi. Таким образом, сечение сверла 6 в начальный момент дополнительно закручивают в плос5

кости дополнительного вращения на угол, выбираемый в зависимости от условий обработки. Затем силовой головке 1 сообщают осевое перемещение и производят обработку детали 25, причем угол дополнительного закручивания равномерно уменьшают.

поворачивая лопасть 22 гидродвигателя 21 по часовой стрелке (Ш2). Сверло 6 выводят из обрабатываемого отверстия, деталь 25 снимают, на ее место устанавливают очередную заготовку и цикл движений повторяют.

16

Вид А

фиг.г

О

Buffs

fpue.4

| название | год | авторы | номер документа |

|---|---|---|---|

| Силовая головка | 1980 |

|

SU917959A1 |

| Силовая головка | 1982 |

|

SU1044453A1 |

| ЭЛЕКТРОМЕХАНИЧЕСКАЯ ВИНТОВАЯ СИЛОВАЯ ГОЛОВКА | 1968 |

|

SU217890A1 |

| Силовая головка для обработки отверстий в труднодоступных местах | 1985 |

|

SU1292935A1 |

| СВЕРЛИЛЬНО-КЛЕПАЛЬНОЕ УСТРОЙСТВО | 2023 |

|

RU2801502C1 |

| Сверлильная головка | 1985 |

|

SU1284731A1 |

| Шпиндельная головка для обработки глубоких отверстий | 1987 |

|

SU1590212A1 |

| РЕЛЬСОСВЕРЛИЛЬНЫЙ ПЕРЕНОСНОЙ СТАНОК ДЛЯ ПОЛЕВЫХ УСЛОВИЙ | 2001 |

|

RU2210655C2 |

| УСТРОЙСТВО для КОНТРОЛЯ НАГРУЗКИ НА ИНСТРУМЕНТ ПРИ ГЛУБОКОМ СВЕРЛЕНИИ | 1973 |

|

SU385680A1 |

| СТАНОК РЕЛЬСОСВЕРЛИЛЬНЫЙ ПЕРЕНОСНЫЙ | 1999 |

|

RU2171328C2 |

1. Способ обработки глубоких отверстий малых диаметров, при котором сверлу сообщают вращение в плоскости закрепления хвостовика и осевое перемещение, отличающийся тем, что, с целью повышения производительности и надежности процесса сверления за счет возможности увеличения режимов обработки, дополнительно сообщают вращение части сверла, расположенной на расстоянии 2-3 диаметров от торца детали. 2. Способ по п. 1, отличающийся тем, что, с целью сверления отверстий в детали из труднообрабатываемого материала, сверло в период врезания закручивают в плос25 20 Jff 78 fp; кости дополнительного вращения в направлении, совпадающем с направлением вращения сверла. 3.Устройство для обработки глубоких отверстий малых диаметров, содержащее силовую головку, несущую щпиндель со сверлом, связанный с приводом его вращения, отличающееся тем, что, с целью повышения производительности посредством увеличения стойкости сверла, устройство снабжено связанной с приводом вращения кинематической цепью, выполненной в виде размещенного соосно шпинделю шарнирко-те- лескопического вала с втулкой и зубчатых колес, соединенных со шпинделем посредством введенных в устройство сферических роликов, установленных в канавках сверла с возможностью радиального перемещения, причем на втулке выполнена винтовая канавка с углом подъема, равным углу подъема винтовой канавки сверла. 4.Устройство по п. 3, отличающееся тем, что, с целью сверления отверстий в детали из труднообрабатываемого материала, устройство снабжено механизмом закручивания, выполненным в виде связанного с шарнир- но-телескопическим валом лопастного гидродвигателя. SS (Л ьо СА О 1 СП tc

Редактор л. Повхан Заказ 2307/14

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий

113035, Москва, Ж-35, Раушская иаб., д. 4/5

Филиал ППП «Патент, г. Ужгород, ул. Проектная, 4

Составитель Г. Сиротовская

Техред И. ВересКорректор Л. Патай

Тираж 1001Подписное

| Станок для сверления глубоких отверстий | 1979 |

|

SU917953A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-05-15—Публикация

1984-11-11—Подача