1

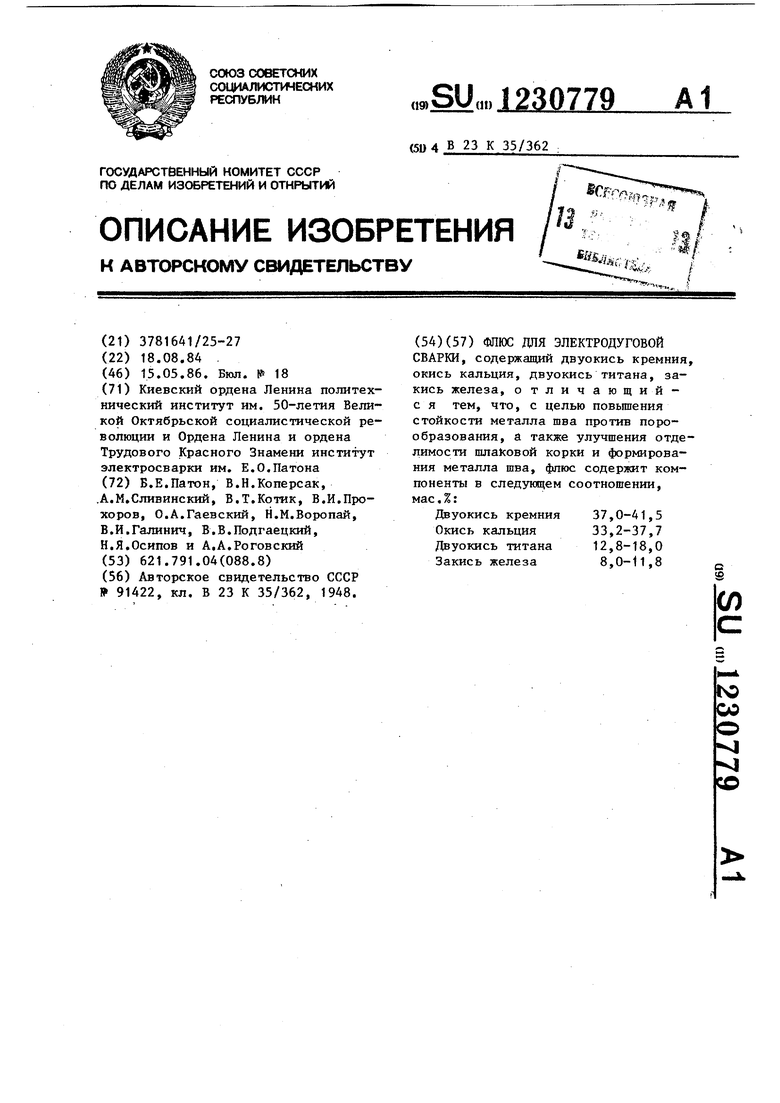

Изобретение относится к сварке, в частности к составам сварочных флюсов, используемых для сварки низ- коуглеродистых и низколегированных сталей.

Целью изобретения является повышение стойкости металла шва против порообразования, а также улучшение отделимости шлаковой корки и формирования наплавленного металла.

Повьш1ение содержания FeO до 8,0- 11,8 подавляет переход кремния из шлака в металл сварного шва, увеличивая его прочность, а также обеспечивает самопроизвольную отделимость шлаковой корки и отличное формирование наплавленного металла при отсутствии во флюсе плавикового шпата. Флюс отличает также строго определенное соотношение CaO:SiOj 0,80- 1,02.

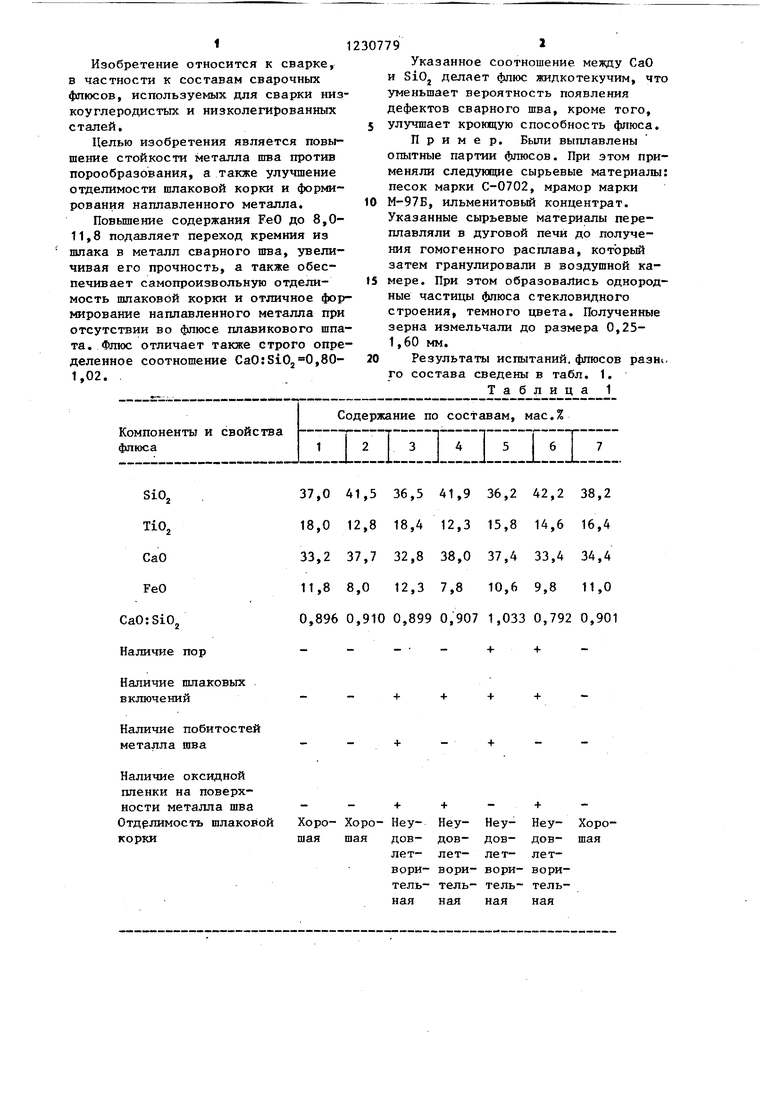

Компоненты и свойства флюса

Содержание по составам, мас.%

IllllinZl

SiO

TiO

СаО

FeO

CaO:SiO,j Наличие пор

Наличие шлаковых включений

Наличие побитостей металла шва

Наличие оксидной пленки на поверхности металла шва Отделимость шлаковой корки

37,0 41,5 36,5 41,9 36,2 42,2 38,2 18,0 12,8 18,4 12,3 15,8 14,6 16,4 33,2 37,7 32,8 38,0 37,4 33,4 34,4 11,8 8,0 12,3 7,8 10,6 9,8 11,0 0,896 0,910 0,899 0,907 1,033 0,792 0,901 - - . + +

Хоро- Хоро- Неу- Неу- Неу- Неу- Хорошая шая дов- дов- дов- дов- шая лет- лет- лет- лет- вори- вори- вори- вори- тель- тель- тель- тельная ная ная ная

230779

Указанное соотношение между СаО

и SiOj делает флюс жидкотекучим, что уменьшает вероятность появления дефектов сварного шва, кроме того,

улучшает кроющую способность флюса.

Приме р. Были выплавлены опытные партии флюсов. При этом применяли следующие сырьевые материалы: песок марки С-0702, мрамор марки

М-97Б, ильменитовый концентрат. Указанные сырьевые материалы переплавляли в дуговой печи до получения гомогенного расплава, которьй затем гранулировали в воздушной камере. При этом образовались однородные частицы флюса стекловидного строения, темного цвета. Полученные зерна измельчали до размера 0,25- 1,60 мм.

Результаты испытаний, флюсов разн. го состава сведены в табл. 1. Таблица 1

31

Для проведения испытаний изготовляли образцы размерами мм из стали В Ст. Зпс. Сварку выполняли трактором ТС-17М с источником питания переменного тока ТДФ-1001У проволокой Св08Г2С диаметром 4 мм. Пластины собирались с зазором 1-2 мм и сваривались за два прохода-. Пер- вьй шов; сварочный ток 510-530 А, напряжение дуги 30-32 В, скорость сварки 29,5 м/ч. После выполнения первого шва пластины остывали, а затем их сваривали вторым проходом с обратной стороны. Второй шов: сварочный ток 630-650 А, напряжение дуги 31-33 В, скорость сварки 29,5 м/ч

При сварке и после нее оценивали качество формирования металла шва - визуально, отделимость шлаковой корки (если происходила самопроизвольно , то считалась отличной, если для отделения шлаковой корки прикладьгоа- ли усилия - неудовлетворительной).

Испытания на пороустойчивость вы- полняли по методике К.В.Любавско- го, для чего на пластинах из стали В Ст.З ПС выполняли методом фрезерования канавки, которые по длине разбивали на участки по 100 мм. Равномерно по длине участков помещали различные навески ржавчины и выполни ли наплавку под испытьшаемым флюсом. Все навески ржавчины отбирали из од ной партии, тщательно просеянной через сито 0,,2 мм. Пористость оценивали по количеству пор на каждом

Редактор Л,Повхан

Составитель Т,Арест Техред О.Гортвай

Заказ 2Д81/16Тираж 1001Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

307794

участке. Перед наплавкой флюсы про- кальшались при 450-500°С в течение 3 ч.

Испытания показали, что все свар- ; ные швы, выполненные под новым флюсом, отлично сформированы, валики имеют плавные- переходы к основному металлу, отделимость шлаковой корки самопроизвольная,

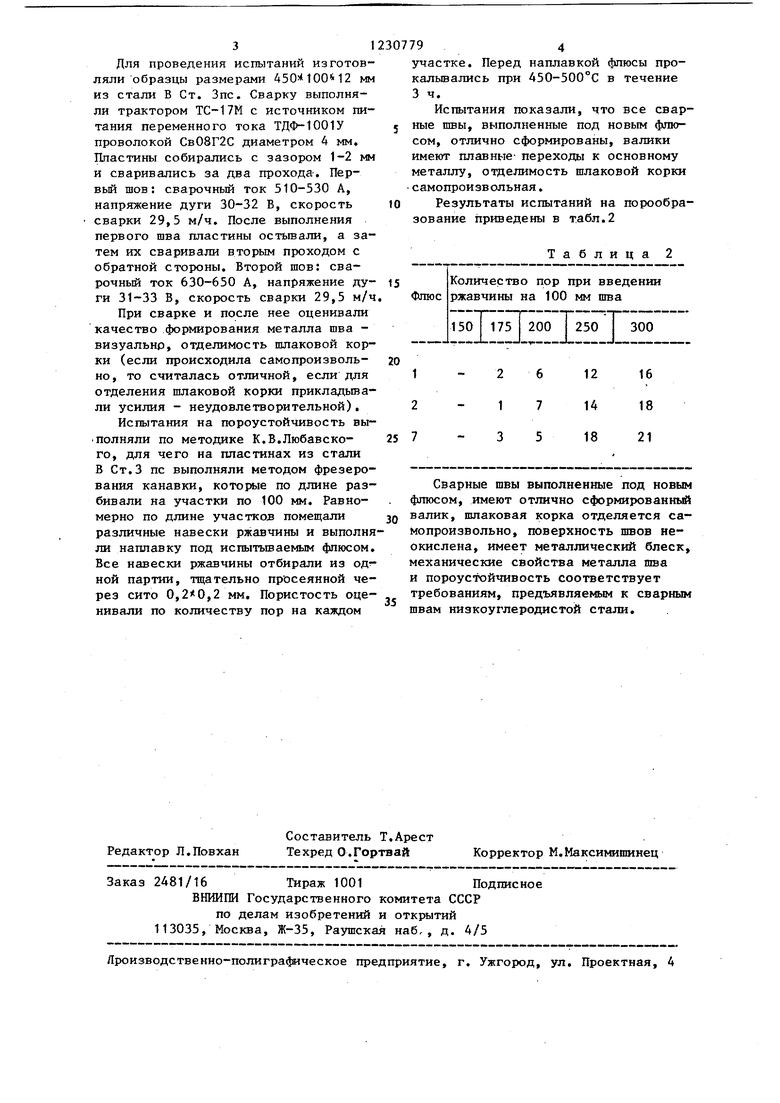

to Результаты испытаний на порообразование приведены в табл,2

Флюс

Таблица 2

Количество пор при введении ржавчины на 100 мм шва

150 I 1751200 1250 Т 300

20 1

2 25 7

Сварные швы выполненные под новым флюсом, имеют отлично сформированный валик, пшаковая корка отделяется самопроизвольно, поверхность швов неокислена, имеет металлический блеск, механические свойства металла шва и пороустойчивость соответствует требованиям, предъявляемым к сварным швам низкоуглеродистой стали.

Корректор М.Максимишинец

| название | год | авторы | номер документа |

|---|---|---|---|

| Флюс для электродуговой сварки и наплавки | 1989 |

|

SU1606297A1 |

| Сварочный плавленый флюс | 1990 |

|

SU1754377A1 |

| Состав порошковой проволоки | 1976 |

|

SU596404A1 |

| Плавленый флюс для механизированной сварки | 1990 |

|

SU1756080A1 |

| Состав электродного покрытия | 1985 |

|

SU1260159A1 |

| Состав керамического флюса для сварки низкоуглеродистых и низколегированных сталей | 1981 |

|

SU967749A1 |

| СВАРОЧНЫЙ ФЛЮС | 1995 |

|

RU2080227C1 |

| Плавленый флюс для электродуговой сварки сталей | 1982 |

|

SU1092027A1 |

| КЕРАМИЧЕСКИЙ ФЛЮС ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ И НАПЛАВКИ | 2003 |

|

RU2240907C1 |

| Способ изготовления сварочных флюсов | 1990 |

|

SU1808593A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-05-15—Публикация

1984-08-18—Подача