Изобретение относится к изготовлению сварочных материалов, в частности керамических флюсов или порошковых материалов на их основе.

Целью изобретения является улучшение сварочно-технологических свойств флюса и упрочнение его гранул. Это достигается тем, что после прокалки гранулы флюса покрывают сплошной оболочкой толщиной 2,0-40,0 мкм из фторсодёржащего полимера.

В качестве фторсодёржащего полимера используется поливинилденфторид.

Это позволяет изолировать гранулы флюса от окружающей среды и предотвращает адсорбцию влаги гигроскопичными компонентами, входящими в состав флюса, и проникновение влаги во внутренние поры гранул вследствие водонепроницаемости и низкой влагопоглощаемости (менее 0,04% за 24 ч). Наличие в составе оболочки фтора и углерода уменьшает склонность металла

шва к образованию пористости, улучшая за- щиту сварочной ванны от насыщения азотом и водородом. Это происходит за счет снижения парциального давления азота и водорода в дуге. Оболочка не является источником насыщения металла водородом вследствие ничтожно малого содержания водорода в составе фтореодержащих полимеров. Оболочка, кроме того, увеличивает стойкость гранул против истирания за счет довольно высокой износостойкости и эластичности. Были проведены серии испытаний способа изготовления керамического флюса, основанного на нанесении защитной оболочки из фторсодёржащего полимера.

В качестве опытного образца использовали керамический флюс АНК-47, изготовленный Опытным заводом ИЭС им.Е.О.Патона с использованием традиционной технологии. Защитную оболочку наносили на гранулы флюса в установке для

00

о

00

ел чэ со

нанесения покрытий на мелкодисперсные материалы в псевдоожиженном слое. Перед нанесением оболочки флюс прокаливали при 600°С. В качестве пленкообразующего материала использовали раствор поливи- нилденфторида в ацетоне. Изготавливали гранулы с толщикой оболочки 1,2, 10, 40 и 50 мкм..

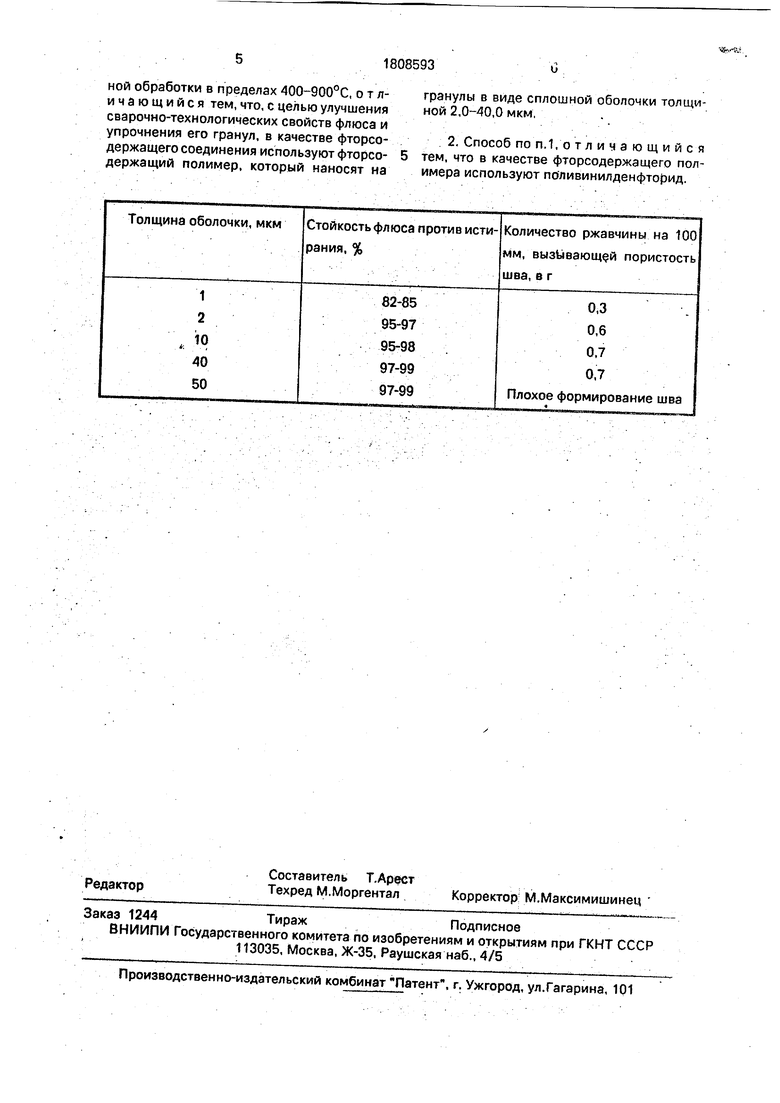

Сварочно-технологические свойства флюса оценивались по формированию наплавленного металла, стабильности горения дуги, отделимости шлаковой корки и склонности металла к образованию пор, при введении в разделку фиксированного количества ржавчины (методика ЦНИИТМаша). Сварка пластин из стали марки СтЗ пс проводилась сварочной головкой А-1416. Режим сварки: сварочный ток 650 А, напряжение на дуге 31 В, скорость сварки 27 м/ч.. . Содержание диффузионного водорода в наплавленном металле определялось хро- матографическим методом.

Стойкость гранул флюса против истирания оценивалась по количеству пыли, образующейся при продувке воздуха внутри цилиндрического сосуда (да вление воздуха в системе 0,3 МПа, время испытаний 1 мкм, количество флюса 100 г).

Методом растровой электронной микроскопии исследовалась плотность оболочки на поверхности гранул, а методом .масс-спектральных исследований определялся состав газовой фазы, образующейся при термическом нагреве флюса.

Перед проведением всех видов испыта-. ний флюс выдерживался на воздухе в течение 15сути высокотемпературной прокалке и сушке не подвергался.

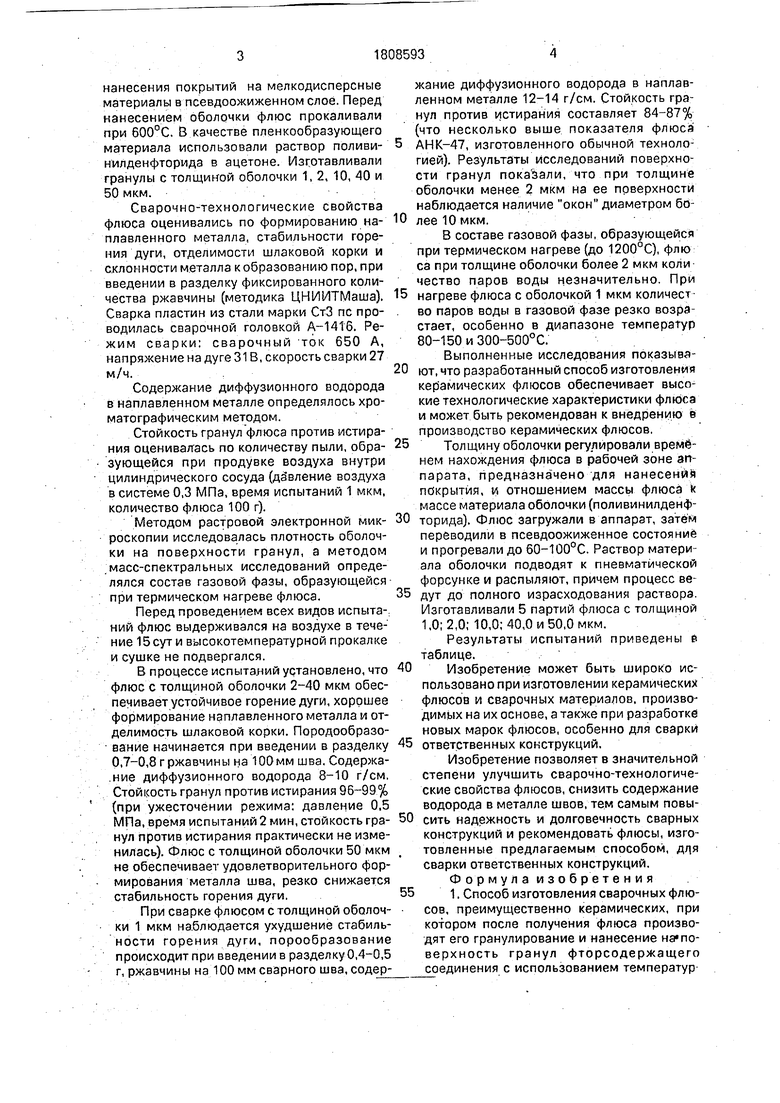

В процессе испытаний уртановлено, что флюс с толщиной оболочки 2-40 мкм обеспечивает устойчивое горение дуги, хорошее формирование наплавленного металла и отделимость шлаковой корки. Породообразо- вание начинается при введении в разделку 0,7-0,8 г ржавчины на 100мм шва. Содержа- .ние диффузионного водорода 8-10 г/см. Стойкость гранул против истирания 96-99% (при ужесточении режима: давление 0.5 МПа, время испытаний 2 мин, стойкость гранул против истирания практически не изменилась). Флюс с толщиной оболочки 50 мкм не обеспечивает удовлетворительного формирования металла шва, резко снижается стабильность горения дуги.

При сварке флюсом с толщиной оболочки 1 мкм наблюдается ухудшение стабильности горения дуги, порообразование происходит при введении в разделку 0,4-0,5 г, ржавчины на 100 мм сварного шва, содержание диффузионного водорода в наплавленном металле 12-14 г/см. Стойкость гранул против истирания составляет 84-87% (что несколько выше показателя флюса

АНК-47, изготовленного обычной технологией). Результаты исследований поверхности гранул показали, что при толщине оболочки менее 2 мкм на ее поверхности наблюдается наличие окон диаметром бблее 10 мкм.

В составе газовой фазы, образующейся при термическом нагреве (до 1200°С), флю са при толщине оболочки более 2 мкм коли чество паров воды незначительно. При

5 нагреве флюса с оболочкой 1 мкм количество паров воды в газовой фазе резко возрастает, особенно в диапазоне температур 80-150 и300-500°С.

Выполненные исследования показыва0 ют, что разработанный способ изготовления кер амических флюсов обеспечивает высокие технологические характеристики флюса и может быть рекомендован к внедрению в производство керамических флюсов,

5 Толщину оболочки регулировали временем нахождения флюса в рабочей зоне аппарата, предназначено для нанесений покрытия, и отношением массы флюса к массе материала оболочки (поливинилденф0 торида). Флюс загружали в аппарат, затем переводили в псевдоожиженное состояние и прогревали до 60-100°С. Раствор материала оболочки подводят к пневматической форсунке и распыляют, причем процесс ве5 дут до полного израсходования раствора. Изготавливали 5 партий флюса с толщиной 1,0; 2,0; 10,0; 40,0 и 50,0 мкм.

Результаты испытаний приведены е таблице.

0 Изобретение может быть широко использовано при изготовлении керамических флюсов и сварочных материалов, производимых на их основе, а также при разработке новых марок флюсов, особенно для сварки

5 ответственных конструкций.

Изобретение позволяет в значительной степени улучшить сварочно-технологиче- ские свойства флюсов, снизить содержание водорода в металле швов, тем самым повы0 сить надежность и долговечность сварных конструкций и рекомендовать флюсы, изготовленные предлагаемым способом, ддя сварки ответственных конструкций. Формула изобретения

5 1. Способ изготовления сварочных флюсов, преимущественно керамических, при котором после получения флюса производят его гранулирование и нанесение на поверхность гранул фторсодержащего соединения с использованием температурной обработки в пределах 400-900°С, отличающийся тем, что, с целью улучшения сварочно-технологических свойств флюса и упрочнения его гранул, в качестве фторсо- держащего соединения используют фторсо- держащий полимер, который наносят на

гранулы в виде сплошной оболочки толщиной 2,0-40,0 мкм,

2. Способ по п.1, о тличающийся тем, что в качестве фторсодержащего полимера используют по ливинилденфторид.

| название | год | авторы | номер документа |

|---|---|---|---|

| Керамический флюс для сварки низколегированных высокопрочных сталей | 1989 |

|

SU1784426A1 |

| Плавленый сварочный низкокремнистый флюс | 1988 |

|

SU1685660A1 |

| НАНОСТРУКТУРИРОВАННЫЙ СВАРОЧНЫЙ МАТЕРИАЛ | 2013 |

|

RU2544317C2 |

| НАНОСТРУКТУРИРОВАННАЯ ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ ПОДВОДНОЙ СВАРКИ | 2013 |

|

RU2539284C1 |

| Способ подводной мокрой сварки и резки с порошковой проволокой и флюсовой лентой | 2021 |

|

RU2771341C1 |

| Способ изготовления синтетического флюса для дуговой сварки | 1988 |

|

SU1620255A1 |

| Керамический флюс для сварки сталей | 1983 |

|

SU1107994A1 |

| Способ оценки склонности сварочных материалов к пористости | 1980 |

|

SU910384A1 |

| Электрод для сварки алюминиевой бронзы | 1990 |

|

SU1736683A1 |

| НАНОСТРУКТУРИРОВАННАЯ ПОРОШКОВАЯ ПРОВОЛОКА | 2013 |

|

RU2538875C1 |

Использование - изготовление керамических флюсов для сварки. Шихту, смешанную со связкой, подвергают гранулированию с уплотнением полученных гранул прокалкой при 400-900°С и нанесением упрочняющего покрытия. На гранулы флюса наносят сплошную оболочку толщиной 2,0-40 мкм из фторсодёржащего полимера. В качестве фторсодёржащего полимера используют поливинилденфто- рид. 1 з.п.ф-лы, 1 табл.

| Способ обработки плавленых сварочных флюсов | 1981 |

|

SU986686A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Циркуль-угломер | 1920 |

|

SU1991A1 |

| Авторское свидетельство СССР N° 997359, кл, В 23 К 35/40, 1979. | |||

Авторы

Даты

1993-04-15—Публикация

1990-12-10—Подача