Известные способы изготовления профилей переменного сечения методом горячего прессования на горизонтальных гидравлических прессах с применением разрядных, принудительно перемещаемых матриц обеспечивают получение переменных размеров изделия лишь в направлении перемещения матриц, а устройства, применяемые для осуществления этого способа, конструктивно сложны. Вследствие этого прессование профилей переменного сечения из легких сплавов не получило в промышленности широкого применения, а из черных металлов и жаропрочных сплавов - практически вообще исключено ввиду необходимости прессования с большими скоростями, которые не позволяют осуществлять перемещение матриц с требуемой степенью точности.

Описываемое изобретение обеспечивает возможность получения профилей сложной формы и с изменяемым по длине сечением во всех направлениях, перпендикулярных к ходу прессования, как в сторону увеличения сечения, так и в сторону его уменьшения. Это дает возможность получения и периодических профилей с законцовками. Простота способа и устройства для его осуществления позволяет получать изделия методом прессования как из легких, так и из жаропрочных сплавов.

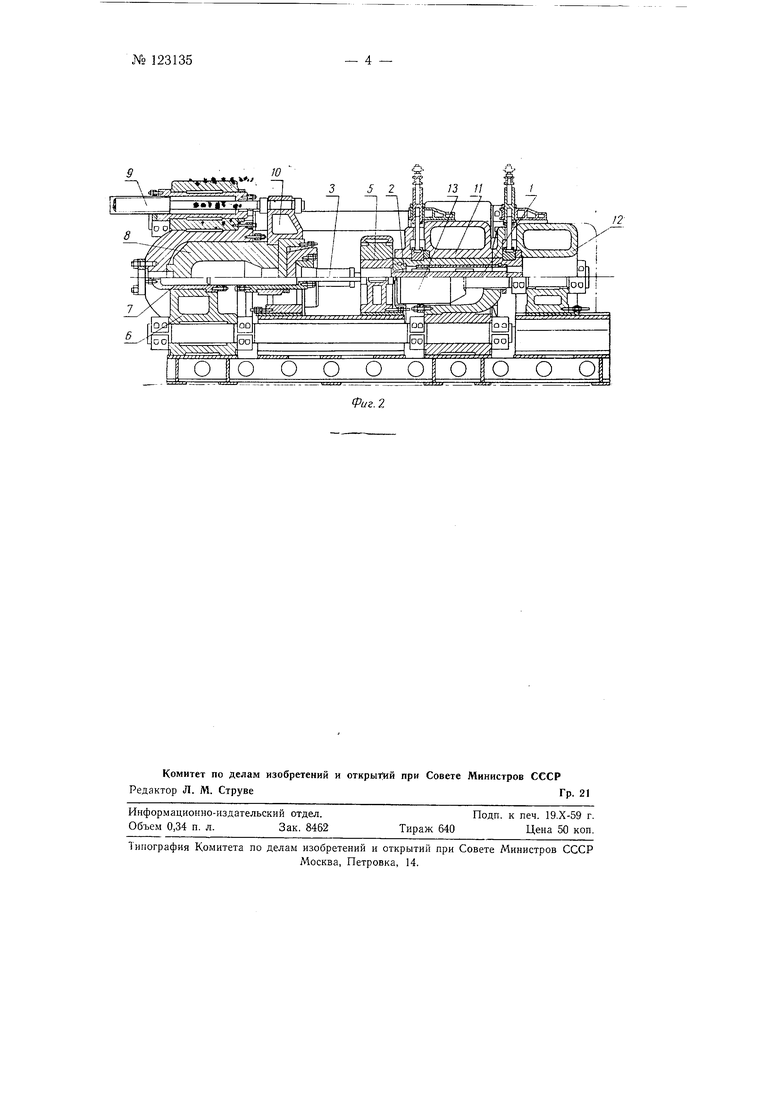

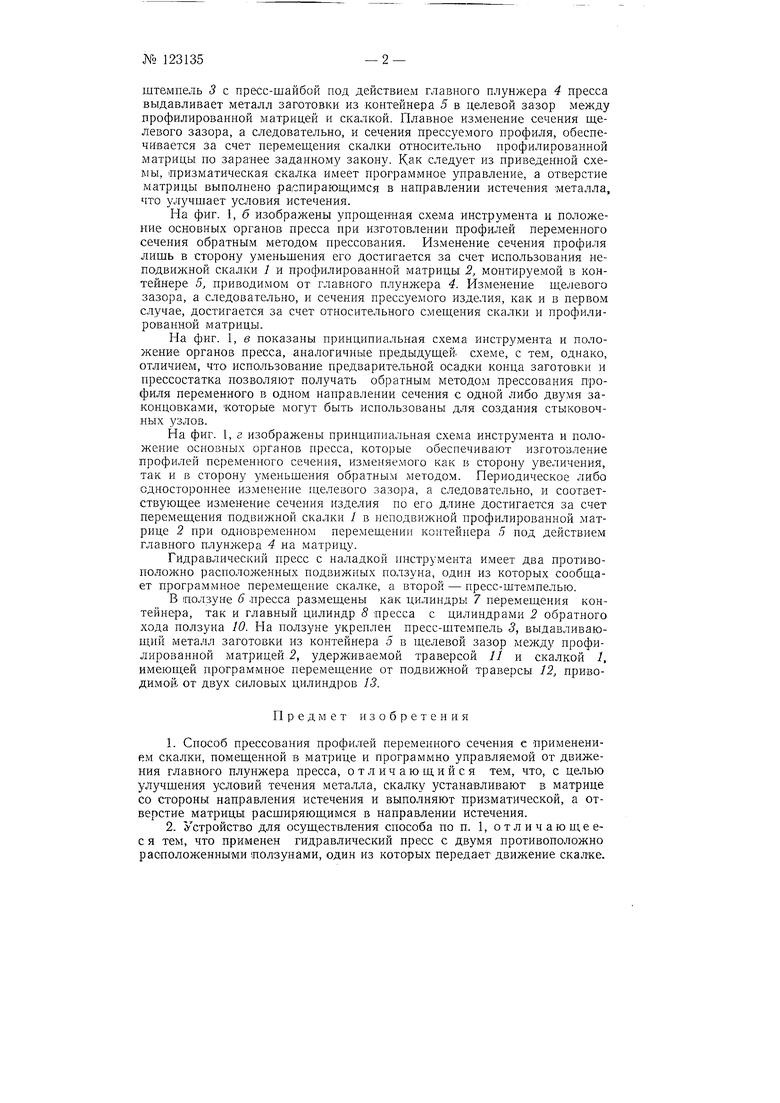

На фиг. 1, а, б, б и г изображены варианты способа прессования профилей переменного сечения; на фиг. 2-гидравлический пресс.

На фиг. 1, а показаны принципиальная схема инструмента и положение основных органов пресса при изготовлении профилей переменного сечения прямым методом прессования. Изменение сечения изделия как в сторону увеличения, так и в сторону уменьшения его достигается за счет использования скалки / и профилированной матрицы 2. Пресс№ 123135- 2 -

штемпель 5 с пресс-шайбой под действием главного плунжера 4 пресса выдавливает металл заготовки из контейнера 5 в целевой зазор между профилированной 1матриц,ей и скалкой. Плавное изменение сечения шелевого зазора, а следовательно, и сечения прессуемого профиля, обеспечивается за счет перемеш,ения скалки относительно профилированной матрицы по заранее заданному закону. Как следует пз приведенной схемы, призматическая скалка имеет программное управление, а отверстие матрицы выполнено распирающимся в направлении истечения металла, что улучшает условия истечения.

На фиг. 1, б изображены упрощенная схема инструмента и положение основных органов пресса при изготовлепии профилей переменпого сечения обратным методом прессования. Изменение сечения профиля лишь в сторону уменьшения его достигается за счет использования неподвижной скалки 1 и профилированной матрицы 2, монтируемой в контейнере 5, приводимом от главного плунжера 4. Изменение щелевого зазора, а следовательно, и сечения прессуемого изделия, как и в первом случае, достигается за счет относительного смещения скалки и профилированной матрицы.

На фиг. 1, в показаны принципиальная схема инструмента и положение органов пресса, аналогичные предыдущей схеме, с тем, однако, отличием, что использование предварительной осадки конца заготовки и прессостатка позволяют получать обратным методом прессования профиля переменного в одном направлении сечения с одной либо двумя законцовками, -которые могут быть использованы для создания стыковочных узлов.

На фиг. 1, г изображены принципиальная схема инструмента и положение основных органов пресса, которые обеспечивают изготовление профилей переменного сечения, изменяемого как в сторону увеличения, так и в сторону уменьшения обратным методом. Нериодическое либо одностороннее изменение гцелевого зазора, а следовательно, и соответствующее изменение сечения изделия по его длине достигается за счет перемещения подвижной скалки / в неподвижной профилированной матрице 2 при одновре.менном перемещении контейнера 5 под действием главпого плунжера 4 на матрицу.

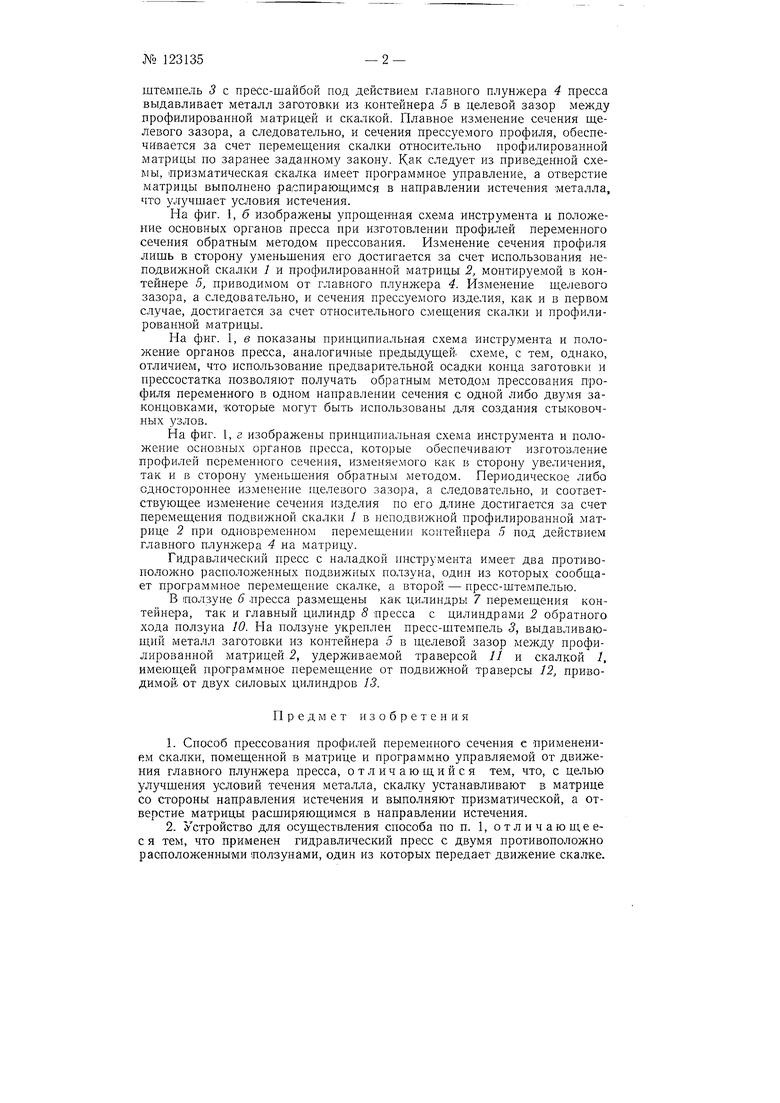

Гидравлический пресс с наладкой пнструмента имеет два противоположно расположенных подвижных ползуна, один из которых сообщает программное перемещение скалке, а второй - пресс-штемпелью.

В ползуне 6 пресса размещены как цилиндры 7 перемещения контейнера, так и главный цилиндр 8 пресса с цилиндрами 2 обратного хода ползуна 10. На ползуне укренлен пресс-штемпель 3, выдавливающий металл заготовки из контейнера 5 в щелевой зазор между профилированной матрицей 2, удерживаемой траверсой 11 и скалкой /, имеющей программное перемещение от подвижной траверсы 12, приводимой, от двух силовых цилиндров 13.

Нредмет изобретения

1.Способ прессования профилей переменного сечения е -применением скалки, помещенной в матрице и программно управляемой от движения главного плунжера пресса, отличающийся тем, что, с улучшения условий течения металла, скалку устанавливают в матрице со стороны направления истечения и выполняют призматической, а отверстие матрицы расширяющимся в направлении истечения.

2.Устройство для осуществления способа по п. 1, отличающеес я тем, что применен гидравлический пресс с двумя противоположно расположенными ползунами, один из которых передает движение скалке.

прессоВания 5

т ff)

Начало прессования

Начало прессодания

аГ -ГЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| Игла к трубным прессам с программным управлением | 1958 |

|

SU122470A1 |

| Игла для изготовления оребренных труб способом выдавливания на прессах | 1958 |

|

SU123136A1 |

| Специализированный горизонтальный гидравлический пресс | 1958 |

|

SU119073A1 |

| Гидравлический пресс большой мощности | 1958 |

|

SU132069A1 |

| Устройство для непрерывного гидростатического прессования изделий | 1971 |

|

SU380060A1 |

| Способ прессования профилей переменного сечения | 1957 |

|

SU111336A1 |

| Штамп для прессования в контейнере фасонных деталей и профилей | 1957 |

|

SU113445A1 |

| Система управления гидравлическим прессом | 1975 |

|

SU624207A1 |

| Пресс для экструдирования | 1979 |

|

SU848114A1 |

| МАТРИЦА ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ (ВАРИАНТЫ) | 1995 |

|

RU2092259C1 |

Авторы

Даты

1959-01-01—Публикация

1958-05-16—Подача