Изобретение относится к автоматическим системам управления, а именно к системам управления процессом прессо вания полых изделий переменного сечения на гидравлических прессах.

Известны системы управления процессом прессования,содержащие последовательно соединенные следящий ролик, импульсный датчик, функциональный преобразователь, шаговый двига-тель и следящий гидравлический привод иглы пресса ij.

Недостатком известного устройства является то, /что оно управляет только работой привода иглы.

Известна также система управления процессом прессования полых изделий переменного сечения на. гидравлических прессах, содержащая датчик скорости пресс-штемпеля и программный регулятор скорости пресс-штемпеля, соединенный с приводом дросселя пресс-штемпеля, датчик скорости прошивной системы и программнЕтй регулятор скорости прошивной системы, соединенный с пр шодом дросселя прошивной системы, последова-

тельно соединенные импульсный датчик скоросии, изделия и командный измеритель длины изделия, программно управляющее устройство, соединенное с командные-измерителем длины изделия и программным регулятором скорости прошивноЙ скотемы, датчики положения, inpecc-штемпеля и прошивной системы, соединенные с программно-управл5иощим устройством, гидравлический запорззый клапан с приводом, соединенным с программно-управляющим устройством 2j.

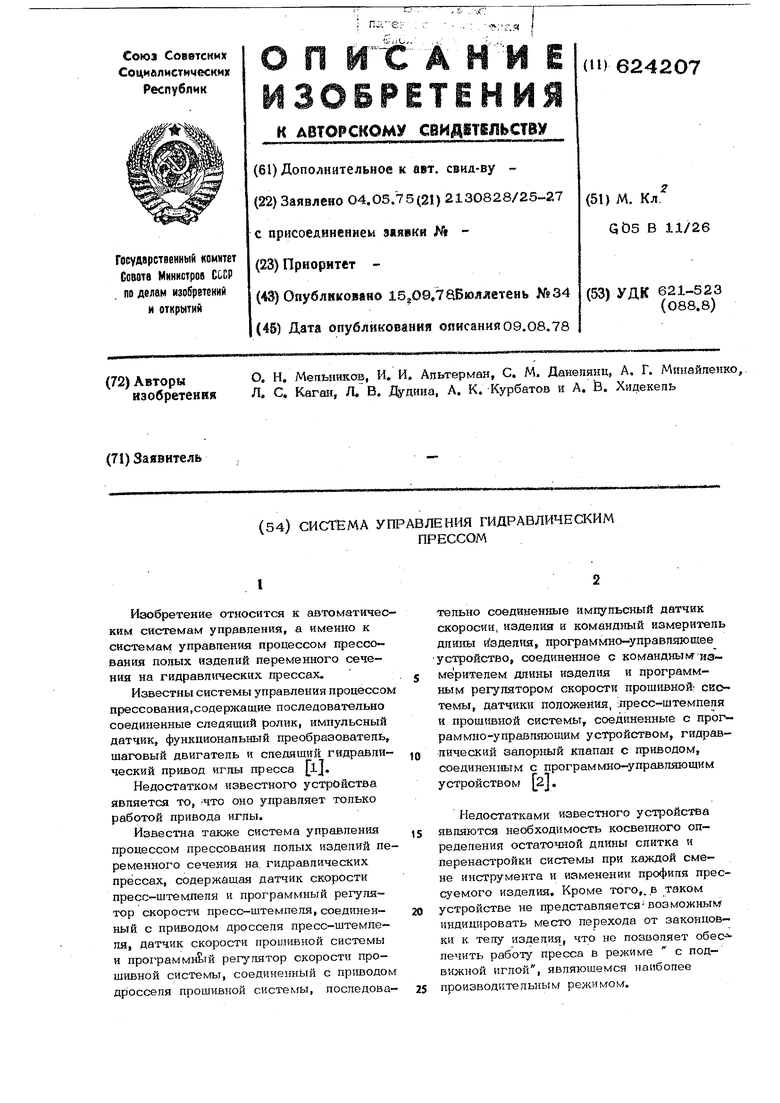

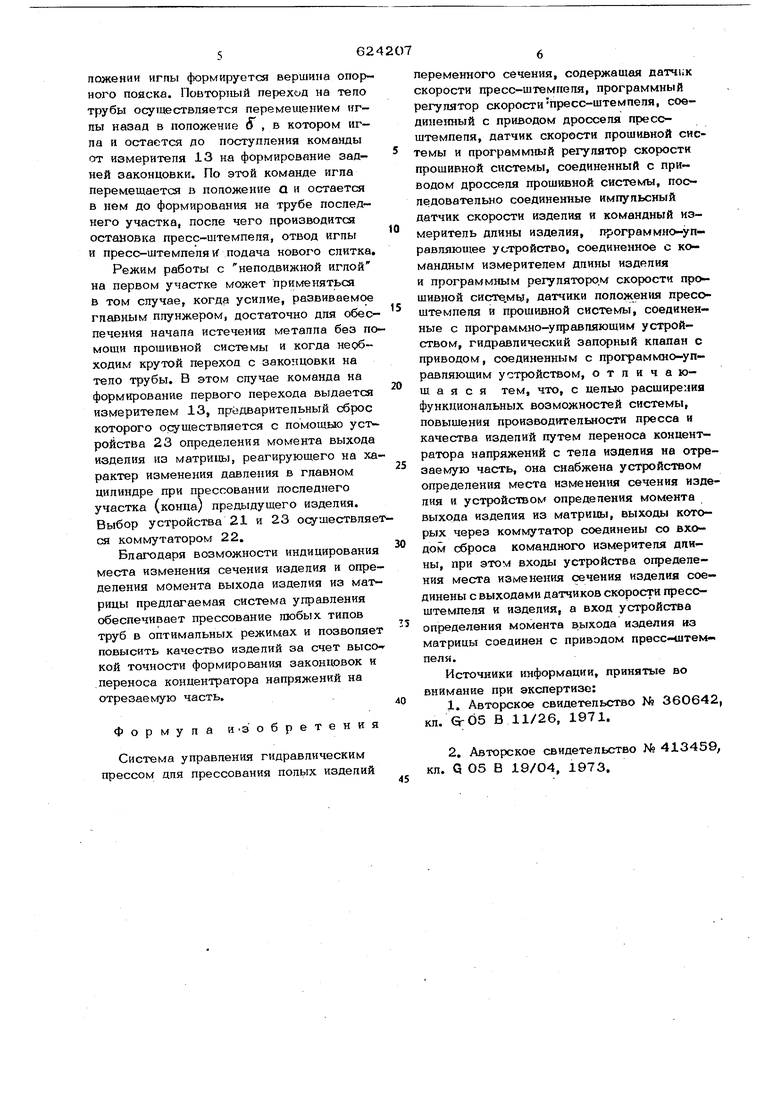

Недостатками известного устройства явгшются необходимость косвенного определения остаточной длины слитка и перенастройки системы при каждой смене инструмента и изменении профиля прессуемого изделия. Кроме того,, в таком устройстве не представляетсявозможным индицировать место перехода от законцовки к телу изделия, что не позволяет обес лечить работу пресса в режиме с подвv{жнoй иглой, являющемся наиболее производительным режимом. 362 Непыо изобретения явняется pacmnpe ние функциональных возможностей сиетемы, повышение производительности пресса и качества издепий путем переноса концентратора напряжений с тела иадепиа на отрезаемую часть. Для этого предлагаемая система aia6жена устройством определения места изменения сечения издепия и устройством определения момента выхода изделия из матрицы, выходы которых через коммутатор соединены со входом сброса коман дного измерителя длины, при этом входы устройства определения места изменения сечения издепия соединены с выходами датчиков скорости пресс-штемпеля и изделия, а вход устройства определения момента выхода иэделия из матрицы соединен с приводом пресс-штемпеля, На фиг, 1 представлена блок-схема предлагаемой системы управления} на ;фнг. 2 - профиль прессуемой трубы и соответствующие ему положения иглы относительно матрицы, Система управления состоит из датчика 1| скорости, пресс-штемпеля 2, прог раммно1Х) регулятора 3 скорости проссштемпеля, соединенного с приводом 4 регулирующего дросселя 5 скорости прес штемпеля, датчика 6 скорости прошивной системы 7, программного регулятора 8 скорости прошивной системы, соединенно го с приводом 9 регулирующего дросселя 1О скорости гфошивной системы, посяедоватепьно соединенных импупьаюго датчика 11 скорости изделия 12 и командного измерителя 13 длины изделия, соединенного с программными регуляторами 3 и 8, программно-управляющего устройства 14, соединенного с командны измерителем 13 длины изделия, программным регулятором 8 скорости прошивной системы и приводом 15 гидрораспределителя 16 прошивной системы 7 датчика 17 положения пресс-штемлеля и датчика 18 положения прошивной систе мы, соединенных с программно-управляк щим устройством 14, запорного клапана 19 с приводом 20, перекрывающего слив ную магистраль цилиндров прошивной системы 7, устройства 21 определения места изменения сечения изделия, соединенного своими входами с датчиками 1 и 11 скорости пресс-штемпеля и изделия, а выходом Через коммутатор 22 выбора режима - со входом сброса кома дного измерителя 13 длины изделия, и устройства 23 определения момента выхода изделия из матрицы, соединенного с приводом пресс-штемпеля и через комутатор 22 выбора рожимп - со Г5холо сброса. комаллпого измерителя 13 длины зделия. Система управления работает следующим образом. Перед началом формирования первого перехода с законцовки на тело трубы по команде от измерителя длины 13 изделия, поступившей в ре1улятор 3, производится снижение скорости до величины, допустимой для прессования тела трубы. При переход иг- лы из положения а в положение сГ происходит формирование перехода с законповки на тело трубы. При этом за счет изменения коэффициента вытяжки изменяется соотношение скоростей изделия и прессштемпеля., измеряемых соответственно датчиками 1 и 11 скорости, что фиксируется устройством 21 определения Места изменения сечения изделия. Выходной сигнал устройства 21 поступает в командный измеритель 13, осуществляя сброс измерителя в нуль, и с этого момента начинается измерение дли1сы данного изделия. При прессовании тела трубы игпа перемещается, не выходя из положения SПри достижении некоторой заданной длины П5 команде от измерителя 13 длины изделия, переданной в регулятор 8 скорости прошивной системы, производится снятие иглы с упора. При этом регулятор 8 постепенно- прикрывает регулирующий дроссель 10 прошивной системы до тех пор, пока игла не снимегся с упора и пе начнет отставать от прессштемпеля. Как только игла отойдет от пресс-штемпеля на заданное программноуправляющим устройством 14 расстояние, по команде от програмкпюго устройства 14 регулятор 8 переключится с режима управления по скорости на режим управления по положению, обеспечивая тем. самым синхронное с пресс-штемпелем движение иглы. Перед формированием опорного пояска по команде от измерителя 13 длины производится остановка иглы до входа ее в положение Ь . Остановка иглы и ее удержание в заданном положении осуществляется программно-управляющим ycTpoAcTBONf 14 возденству1ощим на запорный клапан 19 и гидрораспределитель 16 прощивиой системы, управляющий движением иглы. При достижении i-елом трубы заданной длины по команде от измерителя 13 длины изделия со скоростью, задаваемой программ}1ым. регулятором 8 скорости прошивной системы, программно-управляющее устройство 14 .обеспечивает досылку иглы вперед в положение Б, При этом положении игпы формируется вершина опорного пояска. Повторный переход на тепо трубы осуществляется перемещением игпы назад в положение (Г , в котором игпа н остается до поступления команды от измерителя 13 на формирование задней законцовки. По этой команде игла перемещается в положение а и остается в нем до формирования на трубе последнего участка, после чего производится остановка пресс-штемпеля, отвод иглы и пресс-штемпеля v подача нового слитка. Режим работы с неподвижной иглой на первом участке может приме шться в том случае, когда усилие, развиваемое главным плунжером, достаточно для обеспечения начала истечения металла без по мощи прошивной системы и когда необходим крутой переход с законцовки на тело трубы. В этом случае команда на формирование первого перехода выдается измерителем 13, пр-одваритепьный сброс которого осуществляется с помощью устройства 23 определения момента выхода изделия из матрицы, реагирующего на ха рактер изменения давления в главном цилиндре при прессовании последнего участка (конца) предыдущего изделия. Выбор устройства 21 и 23 осуществляе ся коммутатором 22. Благодаря возможности индицирования места изменения сечения изделия и определения момента выхода изделия из матрицы предлагаемая система управления обеспечивает прессование любых типов труб в оптимальных режимах и позволяет повысить качество изделий за счет высокой точности формирования законцовок и переноса концентратора напряжений на отрезаемую часть. Формула и З обретения Система управления гидравлическим прессом для прессования полых изделий переменного сечения, содержащая датчик скорости пресс-штемпеля, программный регулятор скоростипресс-штемпеля, соедине5шый с приводом дросселя прессщтемпеля, датчик скорости прошивной системы и программный регулятор скорости прошивной системы, соединенный с приводом дросселя прошивной системы, последовательно соединенные импульсный датчик скорости изделия и командный измеритель длины изделия, программно-управляющее устройство, соединенное с командным измерителем длины изделия и программным регуляторо.м скорости прошивной системы, датчики положения пресо штемпеля и прошивной системы, соединенные с программно-управляющим устройством, гидравлический запорный клапан с приводом, соединенным с программно-управляющим устройством, отличающаяся тем, что, с целью расширения функциональных возможностей системы, повышения производительности пресса и качества изделий путем переноса концентратора напряжений с тела изделия на отрезаемую часть, она снабжена устройством определения места изменения сечения изделия и устройством определения момента выхода изделия из матрицы, выходы которых через коммутатор соединены со входом сброса командного измерителя длины, при этом входы устройства определения места изменения сечения изделия соединены с выхода ми датчиков скорости прессштемпеля и изделия, а вход устройства определения момента выхода изделия на матрицы соединен с приводом пресс-читемпеля. Источники информации, принятые во внимание при экспертизе: 1.Авторское свидетельство № 36О642, кл. (3:05 В 11/26, 1971. 2.Авторское свидетельство № 413459, кл. Q 05 В 19/04, 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЕСС ДЛЯ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ МЕТАЛЛИЧЕСКИХ ЗАГОТОВОК ОБРАТНЫМ ВЫДАВЛИВАНИЕМ | 1987 |

|

RU2074780C1 |

| Способ определения начала прессования | 1980 |

|

SU893279A1 |

| ГИДРАВЛИЧЕСКИЙ ТРУБОПРОФИЛЬНЫЙ ПРЕСС | 1972 |

|

SU360127A1 |

| Устройство для прессования труб | 1978 |

|

SU774660A1 |

| Устройство для обратного прессования изделий | 1976 |

|

SU612726A1 |

| ГОРИЗОНТАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС | 1972 |

|

SU343871A1 |

| Устройство для автоматического управления гидравлическим прессом | 1983 |

|

SU1133118A1 |

| Инструмент для прессования изделий | 1981 |

|

SU1107924A1 |

| Гидравлический пресс для выдавливания труб | 1990 |

|

SU1785456A3 |

| Инструмент для прессования полых изделий | 1974 |

|

SU533417A1 |

В

а

Авторы

Даты

1978-09-15—Публикация

1975-05-04—Подача