12

Изобретение относится к машиностроению и может быть использовано во всех отраслях народного хозяйства для получения высококачественного сварного нахлесточного соединения, вьшолняемого дуговой точечной сваркой через отве-рстие в верхнем элементе. Целью изобретения является повышение производительности сварки и улучшение формирования сварной точ- ки путем уменьшения разбрызгивания. Процесс выполняется электродным стержнем большого сечения (диаметр 10-14 мм) на повьш1енном сварном токе Ipg(85-100)d,, в защитном газе с по- дачей в зону горения дуги в момент заварки кратера порции флюса в количестве т( 1 ,6-2 ,0)d дя, где m - масса флюса, г;

91

- диаметр электродного стержня, 20

мм:

Ijg - сварочный ток, А.

Сварка на рекомендуемых токах (85-105) электродным стержнем 10- 14 мм не дает большой глубины пропла ления, а следовательно, точка имеет более высокий коэффициент формы шва (более 1,5) и меньшую склонность к образованию кристаллизованных трещин.

В то же время существенно повьш1а- ется производительность (количество наплавленного металла в единицу времени сварки), но увеличивается и разбрызгивание металла сварочной ванны.

Механизм уменьшения разбрызгивания при сварке в защитном газе следующий. Сварочная дуга, перемещаясь по торцу электродного стержня, расплавляет его и жидкий металл стекает в отверстие, оплавляя кромки и за- плавляя его. При сварке толстолистовых нахлесточных соединений (верхний

лист более 10 мм) в течение более

времени дуга горит в отверстии, а поэтому разбрызгивание практически отсутствует. В момент окончания процесса - на стадии заварки кратера - Дуга выходит на поверхность соединения, подача электродного стержня пре кращается, что и приводит к росту дугового промежутка и резкому повьш1е нию разбрызгивания металла сварочной ванны. Для уменьшения разбрызгивания

и улучшения шва при достаточно высо кой производительности процесса сварка ведется на регламентированном токе с подачей порции флюса. Причем,

-

5 О 15 , 20

-25 3035

45

50

55

16J

чем больше диаметр электродного стержня, а следовательно, и сварочная ванна, тем больше необходима и порция флюса для подавления разбрызгивания и обеспечения хорошей формы сварной точки (формирование под флюсом лучше, чем в зашд1тном газе) .

Указанные соотношения получены для высокопроизводительной автоматической дуговой точечной сварки на повышенных токах электродным стержнем большого сечения в защитном газе через отверстие в верхнем элементе, обеспечивающей хорошее формирование точки.

При отклонении d , а соответственно и I(;g|, в меньшую сторону отсутствует стабильное протекание процесса (при сварке на нижнем пределе сварочного тока), дуга часто прерывается и не обеспечивается качественное формирование шва или сварное соединение может иметь низкий коэффициент формы шва и процесс сопровождается сильным разбрызгиванием (при сварке на верхнем пределе сварочного тока), что ухудшает стойкость соединения против кристаллизационных трещин; при этом флюса недостаточно для подавления разбрызгивания металла сварочной ванны на стадии заварки кратера .

При отклонении d-, и 1( в большую сторону процесс идет 1естабильно при сильном разбрызгивании металла сварочной ванны. Это не обеспечивает хорошее внешнее формирование точки. Если увеличить в большую сторону, то это приведет к ухудшению стабильности процесса и обрыву дуги (большая Порция флюса гасит дугу).

Уменьшение d ниже указанного предела, например d,9,0 мм, приводит к уменьшению 1 , что не обеспечивает стабильного протекания сварочного процесса. Снижением m ниже указанного предела, например ,55d,, не обеспечивается хорошее формирование, так как заварка кратера ведется при значительном разбрызгивании металла сварочной ванны.

Увеличение dg вьшзе указанного предела, например мм, приводит к повышению сварочногд тока и значительному разбрь згиванию металла сварочной ванны, что не обеспечивает хорошего внешнего формирования точки.

3 12

Увеличение массы флюса вьппе нормативного, например ,05dj, приводит к ухудшению стабильности протекания дугового процесса, так как поступление большой порции флюса за сравни- тельно короткий момент времени (время заварки кратера) резко ухудшает стабильность дуги.

Таким образом, соотношения 1 (85-105)а,д , т(1,6-2,0)азл при d,, 10 - 14 мм являются оп тимальными. Дуговая точечная сварка тол.стым электродным стержнем на пойьш1енном режиме под флюсом не дает возможности повысить производительность труда из-за. значительного вспомогательного времени, а дуговая точечная сварка в защитном газе осуществляется только проволокой малого диаметра на относительно невысоких токах. Увеличение тока при сварке в защитном газе без применения электродного стержня большого диаметра и дополнительной пода770-0

28-75

15

1280-0

30-70

1570

1100

34-38

30-32

4,6 6,0

12

1100

30-32

10

12

1000-0

28-75

164

чи порции флюса в зону дуги на стадии заварки кратера невозможно, так как имеет место значительное разбрыз гивание металла сварочной ванны и плохое формирование шва.

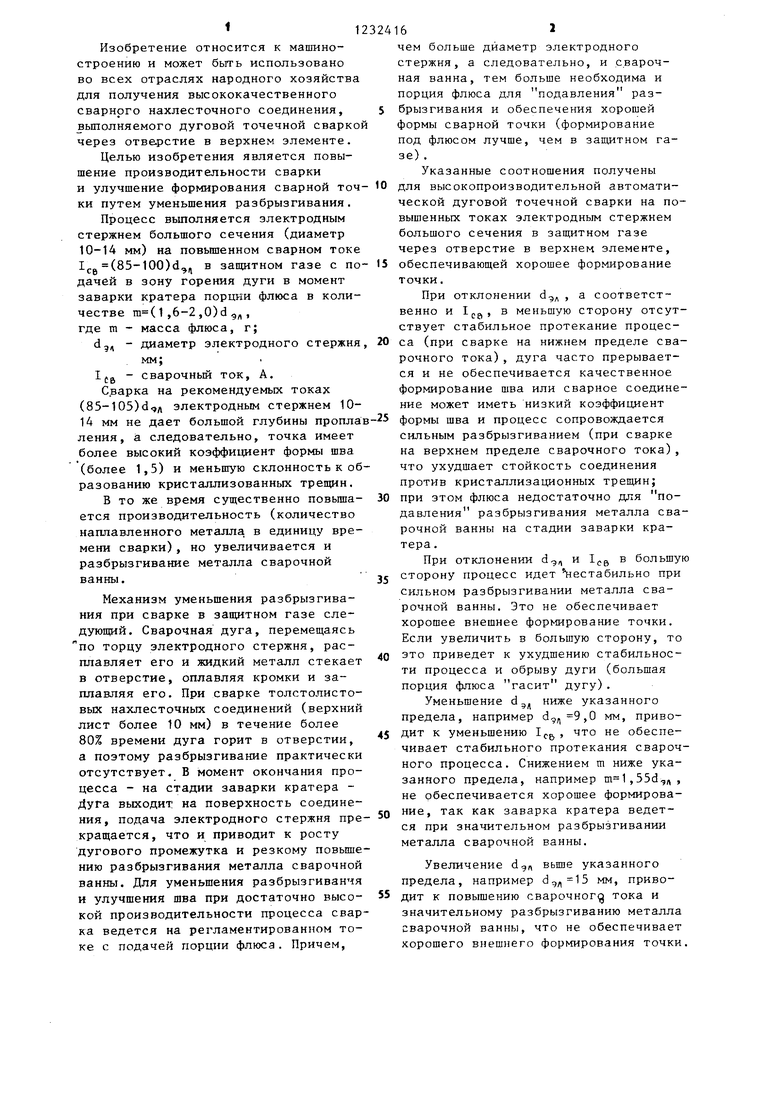

Пример. Проводится автоматическая дуговая точечная сварка на- хлесточных соединений из двух листов толщиной 16+20 мм в углекислом газе через отверстие диаметром 22 мм в верхнем элементе электродным стержнем из стали 09Г2С диаметром d на режимах Ic , Un, расход углекислого газа 20-25 л/мин, время сварки подача флюса осуществляется на стадии заварки кратера (время заварки кратера t,, 1-1 ,4 с) в количестве т. Источник питания ТДФ-1601, сварка выполняется на установке ОБ-1970. Характеристики режимов и параметры сварного соединения приведены в таблице .

8

9

5

2,24 Хорошее 2,18 2,17 ,42 Сильное разбрызгивание

Процент нестабильности

- Процент нестабильностии повьшгенное разбрызгивание

2,14 Сильное разбрызгивание

2,0 Повьш1енное разбрызгивание

Процент нестабильности

+ +

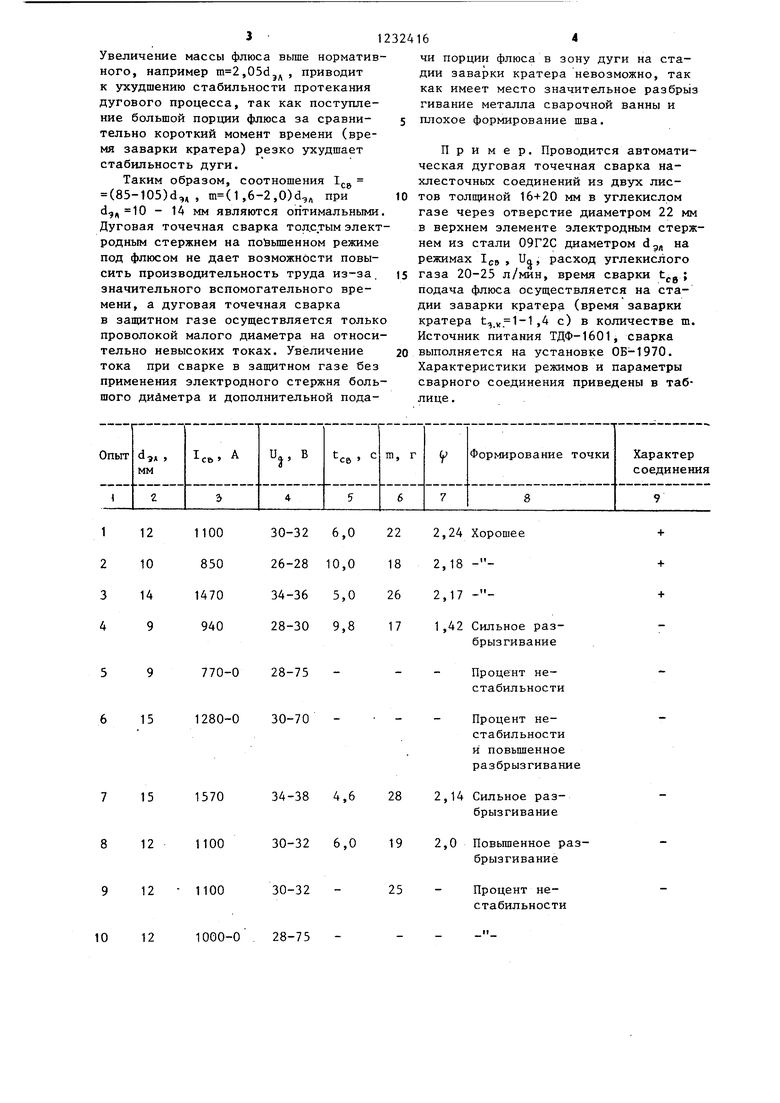

11

12

1300

32-36 5,8

12

600

42-44 18

Примечание. +- качественное соединение;

- - некачественное соединение по какому-либо из признаков (признак подчеркнут).

Применение Только повышенного сварочного тока без подачи флюса в момент заварки кратера не обеспечивает хорошего внешнего формирования точки. Сочетание повьппенных режимов сварочного тока при сварке электродным стержнем с одновременной подачей

Редактор Л.Гратилло

Составитель А.ГаВрилов

Техред Г.Гербер Корректор А.Обручар

Заказ 2728/14 Тираж 1001Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

Продолжение таблицы

22 1,96 Сильное разбрызгивание

1,79 Удовлетворительное

флюса на стадии заварки кратера обес- печивает стабильное протекание сварочного процесса при его высокой производительности и хорошем формировании сварного шва.

Предлагаемый способ позволяет по- высить производительность в два раза,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ дуговой сварки неповоротных стыков труб | 1980 |

|

SU1006137A1 |

| СПОСОБ СВАРКИ КОРПУСНЫХ КОНСТРУКЦИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 1996 |

|

RU2089364C1 |

| Способ вертикальной дуговой сварки под флюсом | 1991 |

|

SU1819199A3 |

| Устройство для дуговой сварки | 1990 |

|

SU1704977A1 |

| Способ дуговой точечной сварки | 1990 |

|

SU1729712A1 |

| Способ дуговой сварки плавящимся электродом с короткими замыканиями дугового промежутка | 1986 |

|

SU1362584A1 |

| Способ дуговой точечной сварки | 1980 |

|

SU958053A1 |

| Способ дуговой сварки однослойных швов угловых соединений | 1983 |

|

SU1140912A1 |

| Способ односторонней сварки трубопроводов Ду 800 контура многократной принудительной циркуляции энергоблоков с реакторной установкой РБМК-1000 | 2021 |

|

RU2759272C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2018 |

|

RU2674525C1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1986-05-23—Публикация

1984-12-10—Подача