Изобретение относится к металлургии, в частности к способам получения брикетов -выплавки чугуна или стали из мелкодисперсных отходов.

Цель изобретения - повьшение усвоения металла при плавке брикетов, изготовленных из мелкодисперсных отходов, преимущественно из шлифовального шлама.

Способ осуществляют следующим образом.

Мелкодисперсные отходы, в частности шлифовальный шлам, собирают в определенном месте после магнитной сепарации на шлифовальных станках,), где некоторое время выдерживают для стекания из него излишней эмульсии, масла и т.п. Затем отходы загруясают на поддон слоем не более 100-150 мм и подают в печь со специальной вытяж Ной системой и очистными сооруженияг ми на прокаливание.

Прокаливание осуществляют в специальных печах с повторным дожигом образующихся газов, где шлам подают во вращающуюся, например, трубу. Прокаливание (отжиг)проводят при SOD- TOO С до момента окончания выделения бурого ,дыма. Полученньш: сухой порошо помещают в печь с водородной средой на поддонах, причем толщина слоя шла . ма может быть до 300-400 мм. Проводят восстановление шлама при 760°С.

Нет

Нет

Цемент

Нет

То же

То же

То se

То же То иё

Нет

Нет

Гипс

Нет

То же

То же

То же

То же То же

ЕстьНет

То жеТо же

Гипс То же

Есть На воздухеТо же То не

5

0

5

0

Следует отметить, что данная операция необязательна. Дальнейшей обработке, может подвергаться шлам невосстановленный, однако процент выхода металла из шлама в таком случае зна- чительно меньше. Восстановленный или прокаленный шлам затем перемешивают в специальных приспособлениях (типа бетономеп алок) с 4-6% сернокис-. лого кальция и добавляют воду в мае- совом отношении: на 100 кг шлама 10- 15 л водаь Полученную массу уплотняют в прессах или на валках в специальных; эластичных емкостях с удель- ;ньгм давлением 0,04-0,05 т.с/см . При удельных давлениях более 0,05 т.с/см происходит быстрый износ инструмента , при удельных давлениях менее 0,04 т с/см резко снижается механическая прочность брикетов, что осложняет их использование с качестве добавки.

Полученные брикеты сушатся на воздухе или в печах при 140-400°С.

Изготовленные таким образом брикеты токопроводящи, магнитны и могут быть использованы в качестве 5-10% добавки при вьаллавке чугуна. Плавку проводят в вагранках или электропечах,

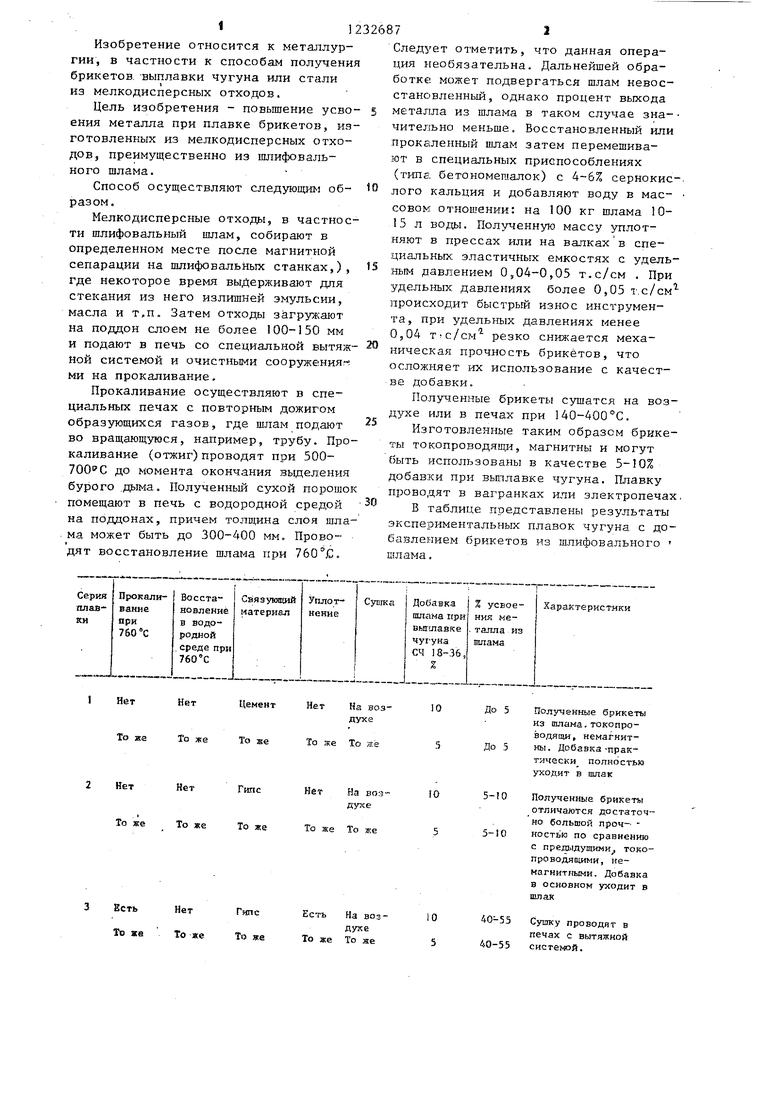

В таблице представлены результаты экспериментальных плавок чугуна с добавлением брикетов из шлифовального шлама.

10До 5 Полученные брикеты

из Елама, токопро- ВОДЯ1ЧИ, немагнит- 5До 5 ны. Добавка-практически полностью уходит в шлак

О5-10 Полученные брикеты

отличаются достаточно большой проч- 55- О костью по сравнению

с предыдущими, токо- проводящими, не- магнитиьии. Добавка в основном уходит в шлак

iO40-55 Сушку проводят в

печах с вытяжной S40-55 системой.

Примечание. Химический состав и физико-механические свойства получаемого чугуна СЧ 18-36 отклонений от требований ГОСТ не имеют.

Проводят четыре серии плавок. Первая и вторая серии плавок заключаются в том, что непрокаленный и невосстановленный (сырой) шлифе- зальный шлам формируют в брикеты, причем в качестве связующего в первом случае используют цемент, во втором сернокислый кальций (гипс). Полученные брикеты нетокопроводящие и рас- плавить их отдельно не представляется возможным. Добавление таких брикетов в количестве 5-10% при плавке чугуна СЧ 18-36 не дает положительных результатов, так как практически полностью такая добавка уходит в шлак. Гипс является лучшим связующим, так как в этом случае брикеты получаются более прочными, чем при использовании цемента, а добавка гипса в чугун не вызывает отрицательных явлений (гипс может служить в качестве рас- кислителя), Экспериментально установлено , что оптимальное количество гипса, как связующего 4-6% к весу шла- ма, меньше чем 4%-ного количества недостаточно для связывания получаемого порошка, а больше чем 6% не дает сильного связывающего эффекта и одновременно увеличивает количество получаемого шлака. В эксперименте принимают за оптимальное количество 5%.

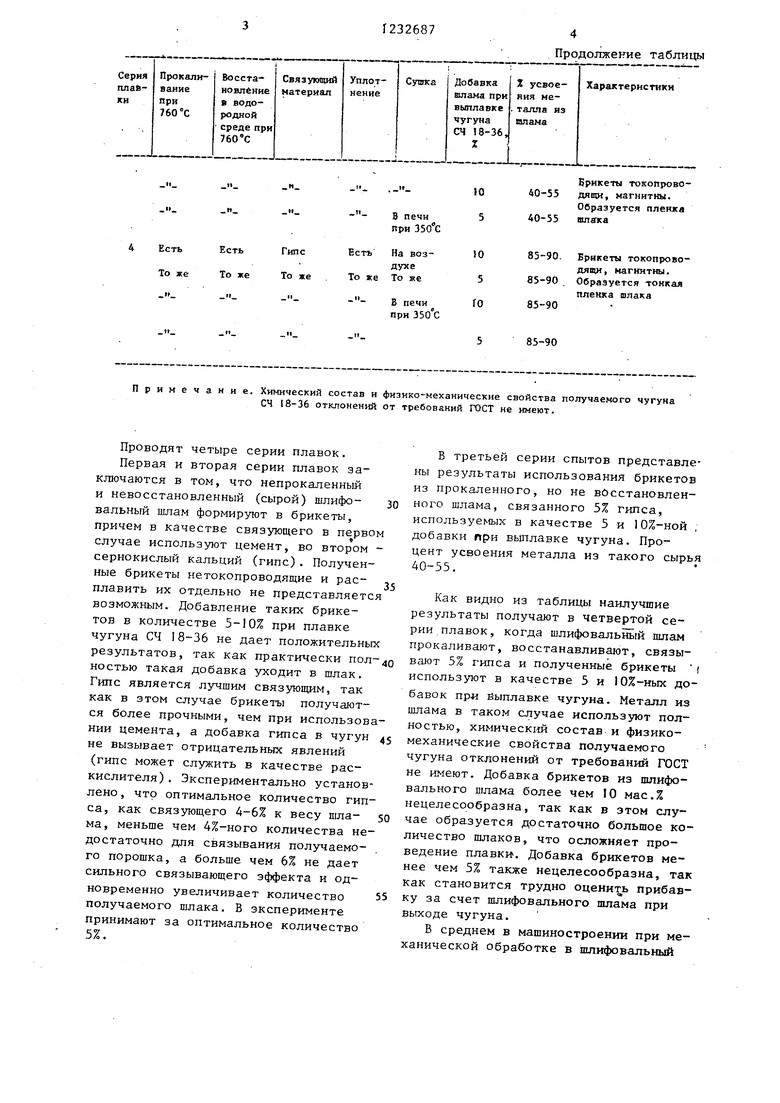

Продолжение таблицы

в печи

при ЗЗО С

Брикеты тояопрово- 1040-55 дяцн, магнитны.

Образуется плекка 5АО-55 шпека

83-90. Брикеты токопроводящи, магнитны,

85-90 Образуется тонкая

пленка шлака

85-90

В третьей серии опытов представлены результаты использования брикетов из прокаленного, но не восстановленного шлама, связанного 5% гипса, используемых в качестве 5 и 10%-ной , добавки при вьшлавке чугуна. Процент усвоения металла из такого сырья 40-55.

Как видно из таблицы наилучшие результаты получают в четвертой серии плавок, когда шлифовальньгй шлам прокаливают, восстанавливают, связывают 5% гипса и полученные брикеты используют в качестве 5 и 10%-ных добавок при Выплавке чугуна. Металл из шлама в таком случае используют полностью, химический состав и физико- механические свойства получаемого чугуна отклонений от требований ГОСТ не имеют. Добавка брикетов из шлифовального пшама более чем 10 мас.% нецелесообразна, так как в этом случае образуется достаточно большое количество шлаков, что осложняет проведение плавки . Добавка брикетов менее чем 5% также нецелесообразна, так как становится трудно оценить прибавку за счет шлифовального шлама при выходе чугуна.

В среднем в машиностроении при механической обработке в шлифовальный

S1232687

шлам уходит 1% используемого метал- ровать 400 600 тыс. т шлифоваль- ла, т.е.. предлагаемым способом в кого шлама, что составляет 150 тыс. народном хдэяйстве можно утилизи- руб. в год.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ наведения шлака при выплавке стали | 1983 |

|

SU1131904A1 |

| СПОСОБ ВЫПЛАВКИ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ В ИНДУКЦИОННЫХ ПЕЧАХ | 2007 |

|

RU2395589C2 |

| Способ выплавки трансформаторной стали | 1982 |

|

SU1052546A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 2001 |

|

RU2213788C2 |

| Смесь для десульфурации черных металлов | 1982 |

|

SU1041579A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2005 |

|

RU2288958C1 |

| Шлакообразующая смесь для сталеплавильного процесса | 1986 |

|

SU1371979A1 |

| Способ производства стали в дуговых печах | 1985 |

|

SU1312103A1 |

| Брикет для плавки железоуглеродистого сплава | 1988 |

|

SU1618766A1 |

| СТАЛЕПЛАВИЛЬНЫЙ ФЛЮС "ЭКОШЛАК" И СПОСОБ ЕГО ПОЛУЧЕНИЯ И ПРИМЕНЕНИЯ | 2016 |

|

RU2637839C1 |

| Патент США № 3180722, кл | |||

| Фальцовая черепица | 0 |

|

SU75A1 |

Авторы

Даты

1986-05-23—Публикация

1984-01-06—Подача