«

Изобретение относится к деталям машин, в 4actHOCTH к упорным подшипникам скольжения, и может быть испол зовано, например, в паровых и газовы турбинах.

Цель изобретения - повышение надежности упорного подшипника скольжения .

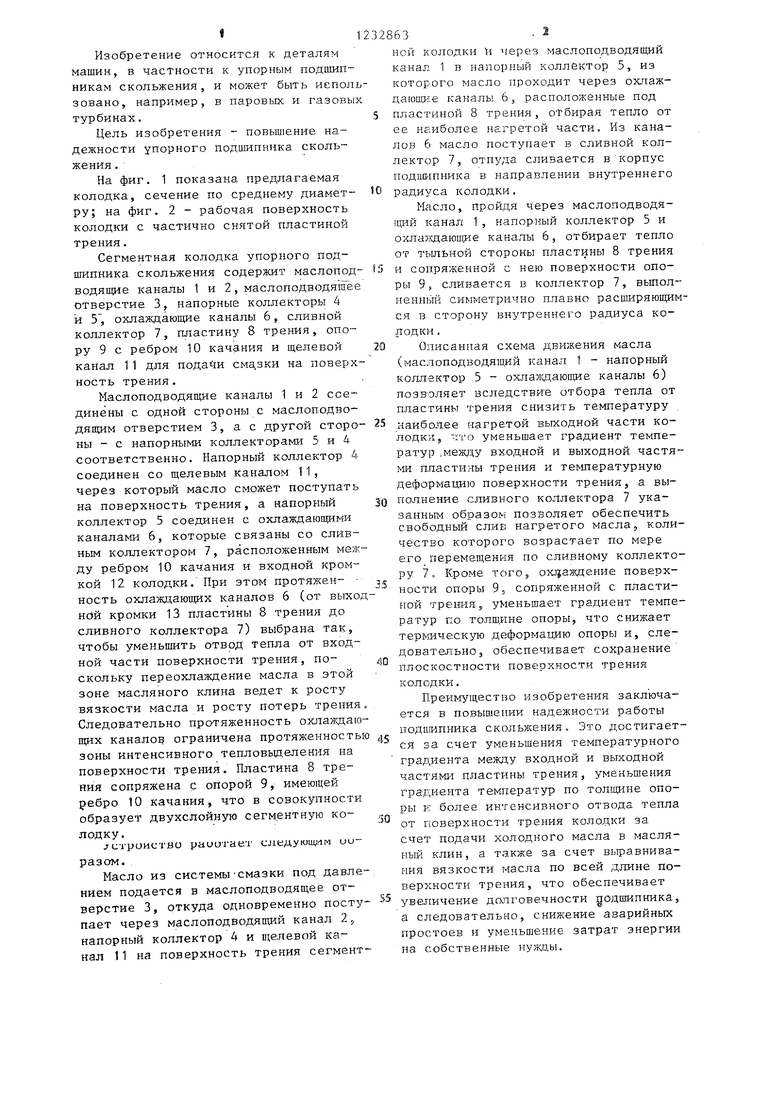

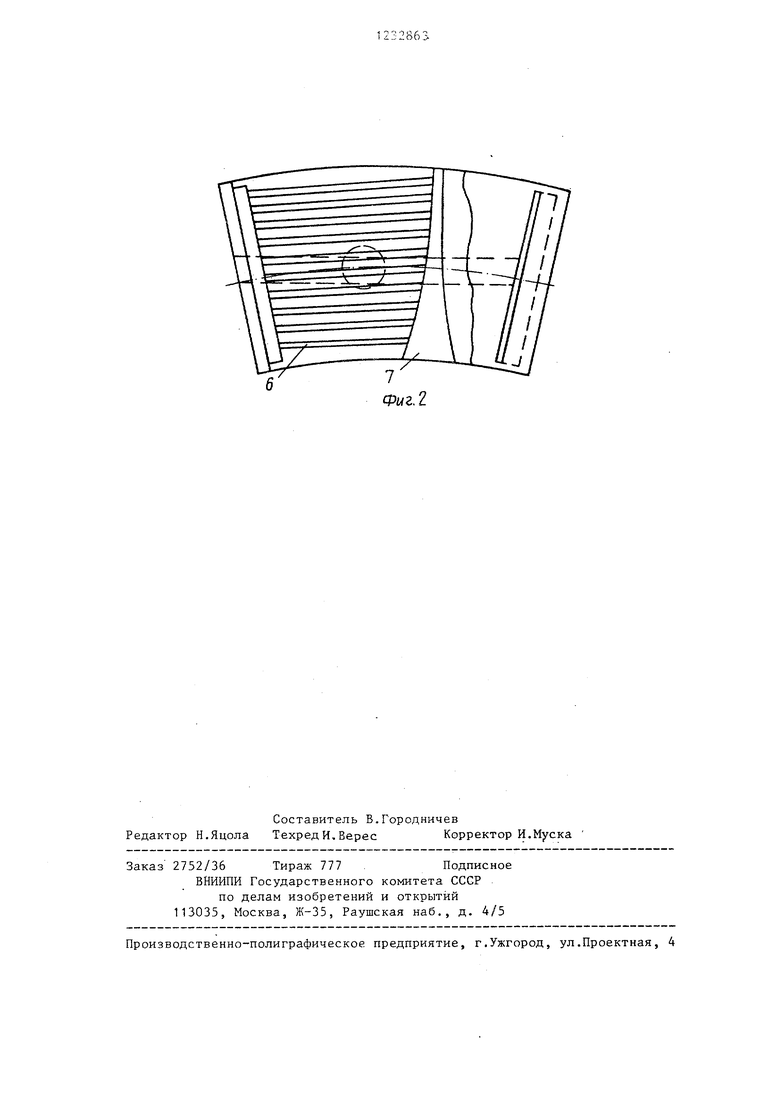

На фиг. 1 показана предлагаемая колодка, сечение по среднему диаметру; на фиг. 2 - рабочая поверхность колодки с частично снятой пластиной трения.

Сегментная колодка упорного подшипника скольжения содержит маслопод водящие как-алы 1 и 2, маслоподводя1 Гее отверстие 3, напорные коллекторы 4 и 5, охлаждающие каналы 6, сливной коллектор 7, пластину 8 трения, опору 9 с ребром 10 качания и щелевой канал 11 для подаЧи сма.зки на поверхность трения.

Маслоподводящие каналы 1 и 2 соединены с одной стороны с маслоподво- дящим отверстием 3, а с другой стороны с напорными коллекторами 5 и 4 соответственно. Напорный коллектор 4 соединен со щелевым каналом 11, через которьй масло сможет поступать на поверхность трения, а напорный коллектор 5 соединен с охлаждаюш;ими каналами 6, которые связаны со сливным коллектором 7, расположенным между ребром 10 качания и входной кромкой 12 колодки. При этом протяженность охлаждающих каналов 6 (от выхо ной кромки 13 пластины 8 трения до сливного коллектора 7) выбрана так, чтобы уменьшить отвод тепла от входной части поверхности трения, поскольку переохлаждение масла в этой зоне масляного клина ведет к росту вязкости масла и росту потерь трения Следовательно протяженность охлаждающих каналов ограничена протяженность зоны интенсивного тепловыделения на поверхности трения. Пластина 8 трения сопряжена с опорой 9, имеющей ребро 10 качания, что в совокупности образует двухслойную сегментную колодку.

устройство раио гае. следующем DUразом.

Масло из системы смазкр под давлением подается в маслоподводящее отверстие 3, откуда одновременно посту пает через маслоподводящий канал 2,, напорный коллектор 4 и щелевой канал 11 на поверхность трения сегмент.

23.2863- 2

ной колодки i маслоподводяощй канал 1 в напорный коллектор 5, из которого масло проходит через охлаж- даю110 ;е каналы 6, расположенные под

5 пластиной 8 трения, отбирая тепло от ее н 1иболее нагретой части. Из каналов 6 масло поступает в сливной коллектор 7, отпуда сливается в корпус под1Щ пника в направлении внутреннего

to радиуса колодки.

Масло, пройдя через маслоподводящий канал 1 , напорный коллектор 5 и охла вдающие каналы 6, отбирает тепло от тыльной стороны пластины 8 трения

til и соп.ряженной с нею поверхности опоры 9, сливается в коллектор 7, выполненный симметрично плавно расишряющим- ся в сторону внутрВЕ-шего радиуса колодки .

20 Описанная схема движения масла (маслоподводяш,ий канал 1 - напорный коллектор 5 - охлаждаюиие каналы 6) позволяет вследствие отбора тепла от пластины трения снизить температуру

25 наиболее нагретой выходной части ко- лодк.и, --iTo уменьшает градиент температур .между входной и выходной частя- vm пластины трения и температурную деформацию поверхности трения, а вы3() полнение сливного коллектора 7 указанным образом позволяет обеспечить свободный слив нагретого масла, количество которого возрастает по мере его перемещения по сливному коллектору 7. Кроме того 5 охо аждение поверх- ности опоры 9s сопряженной с пластиной TpeimH, уменьшает градиент температур по толш.нне опоры, что снижает термическую деформацию опоры и, сле- дователгьно 3 обеспечивает сохранение плоскостности поверхности трения колодки.

Е реимущестБо изобретения заключается в повышении надежности работы поддмпника скольжения. Это достигается за счет уменьшения температурного градиента между входной и выходной частями пластины трения, уменьшения градиента температур по тoлшJ нe опоры к: более интенсивного отвода тепла от поверхности трения колодки за счет подачи холодного масла в масляный клин, а также за счет выравнивания вязкости масла по всей длине поверхности трения, что обеспечивает уветшчение долговечности додшипника, а следовательно, снижение аварийных простоев и уменьп еяие затрат энергии на с;обственные нужды.

40

45

55

| название | год | авторы | номер документа |

|---|---|---|---|

| СЕГМЕНТНАЯ СОСТАВНАЯ КОЛОДКА | 1970 |

|

SU267267A1 |

| СЕГМЕНТНАЯ СОСТАВНАЯ КОЛОДКА | 1973 |

|

SU364772A1 |

| Радиальная опора скольжения | 1985 |

|

SU1326798A1 |

| ОПОРНЫЙ СЕГМЕНТНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ | 2016 |

|

RU2619408C1 |

| Упорный подшипник турбомашины | 1985 |

|

SU1383024A2 |

| СЕГМЕНТНАЯ СОСТАВНАЯ КОЛОДКА | 1972 |

|

SU345300A1 |

| Сегментный подшипник | 1990 |

|

SU1800165A1 |

| Упорный подшипник турбомашины | 1987 |

|

SU1434158A1 |

| СПОСОБ ПОВЫШЕНИЯ НЕСУЩЕЙ СПОСОБНОСТИ И БЫСТРОХОДНОСТИ АВТОНОМНОГО ОПОРНО-УПОРНОГО ПОДШИПНИКА ЖИДКОСТНОГО ТРЕНИЯ | 2009 |

|

RU2442033C2 |

| Межроторная опора газотурбинного двигателя | 2014 |

|

RU2609887C2 |

| СЕГМЕНТНАЯ СОСТАВНАЯ КОЛОДКА | 0 |

|

SU267267A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Патент США № 3408122, кл | |||

| Распределительный механизм для паровых машин | 1921 |

|

SU308A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

| СЕГМЕНТНАЯ КОЛОДКА УПОРНОГО ПОДШИПНИКА СКОЛЬЖЕНИЯ, содержащая корпус с рабочей и опорной поверхностями и выполненные в нем мас- лоподводяище канал и отверстие, а также размещенный у выходной кромки колодки напорный коллектор, сообщающийся через расположенные под рабочей поверхностью охлаждающие каналы со сливным коллектором, отличающаяся тем, что, с целью повышения надежности, она выполнена с .дополнительными, расположенным у входной кромки колодки, напорным коллектором и маслоподводящим каналом, сообщающим дополнительный напорный коллектор с маслоподводящим отверстием,- а на опорной поверхности корпуса колодки выполнено ребро качания, в котором расположено указанное маслопод- водящее отверстие, при этом допол- | |||

| нительный напорный коллектор связан через щелевой канал с рабочей поверхностью, а сливной коллектор размещен между дополнительным напорным коллектором и ребром качания, 2 | |||

| Колодка по п | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1986-05-23—Публикация

1984-12-20—Подача