Изобретение относится к машиностроению и может быть использовано для изготовления толстостенных трубчатых винтовых деталей (при соотношении наружного диаметра к толщине стенки 4) и жестких винтовых пружин малого индекса ().

Цель изобретения - расишрение технологических возможностей устройства и повы- нение качества винтовых деталей.

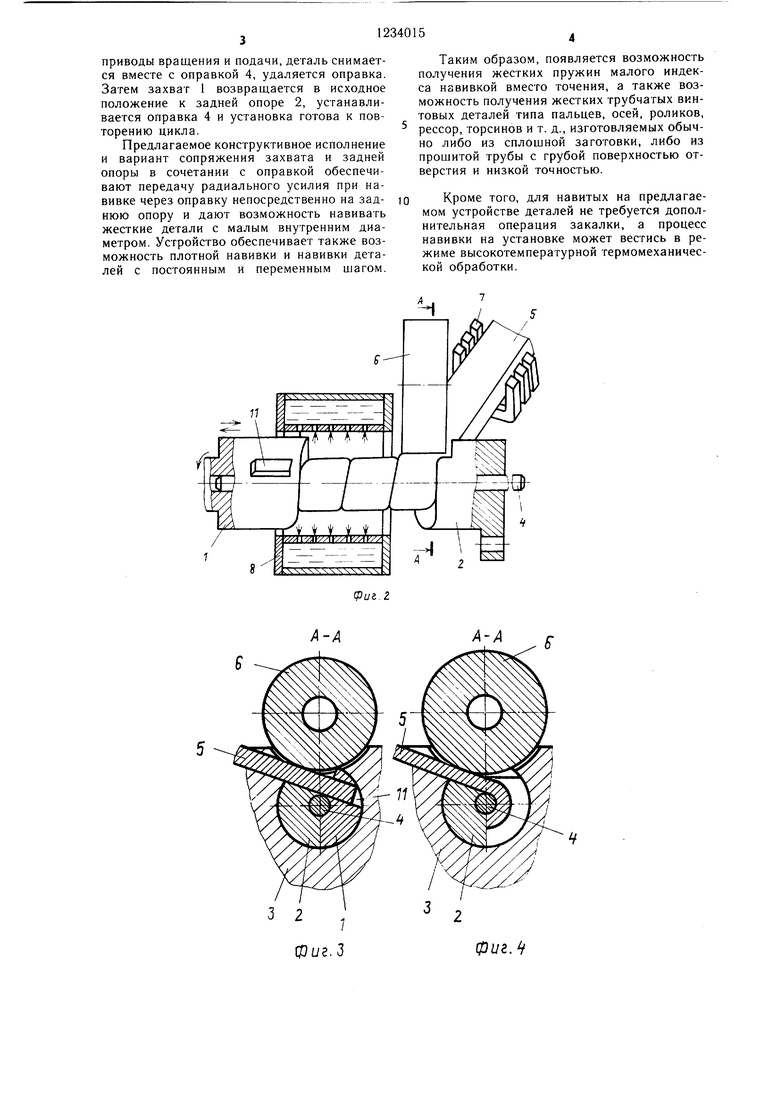

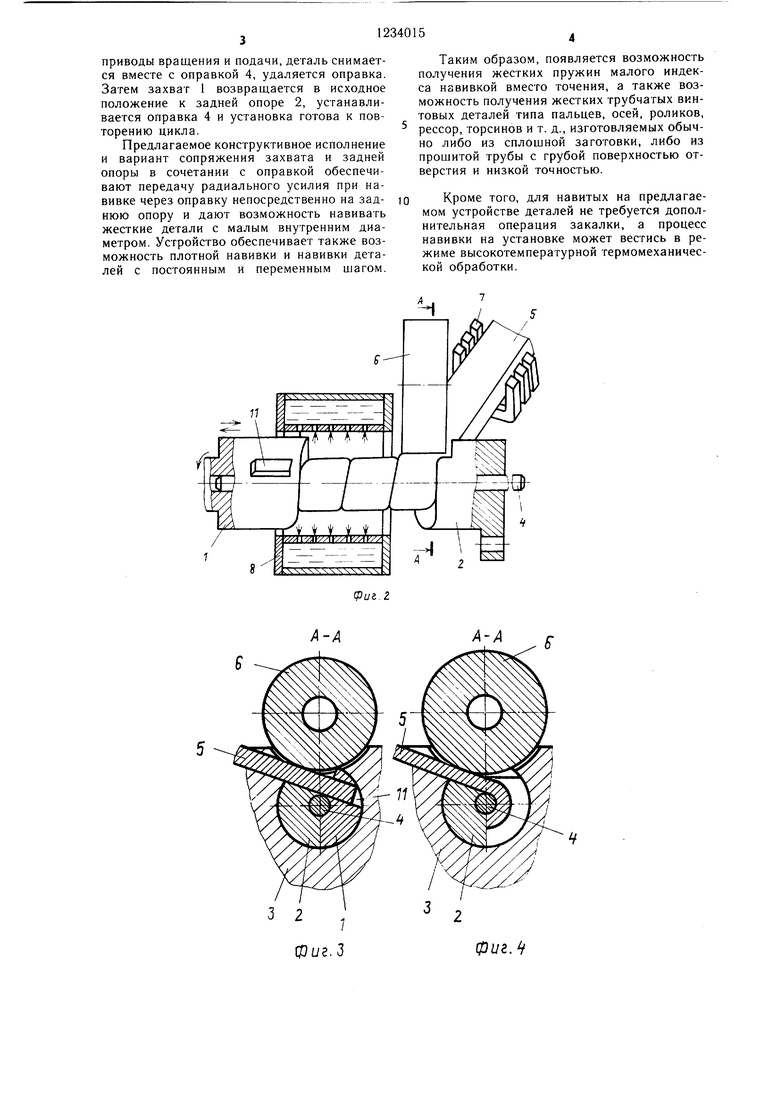

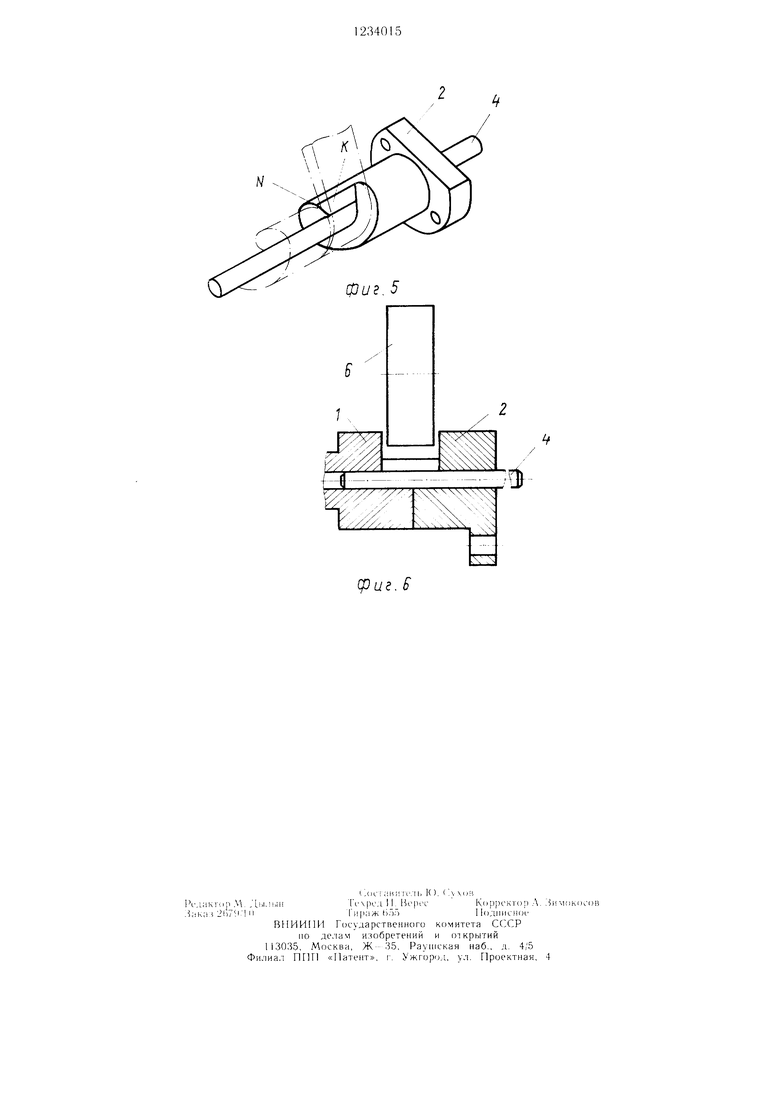

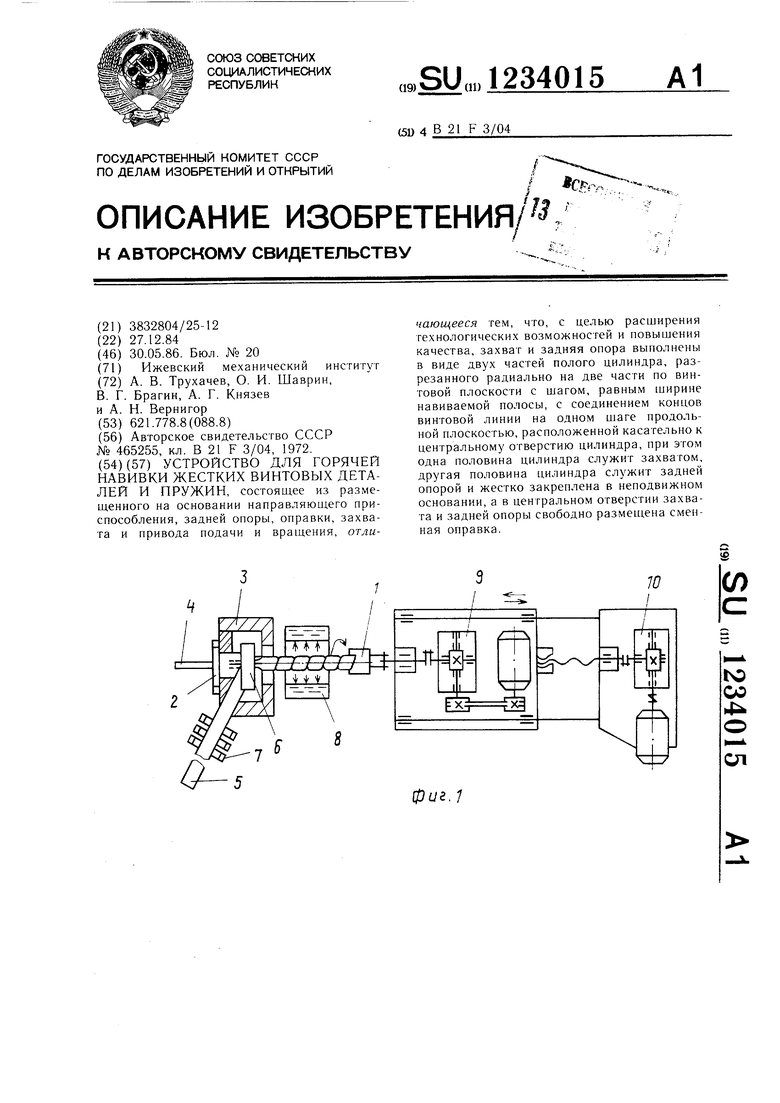

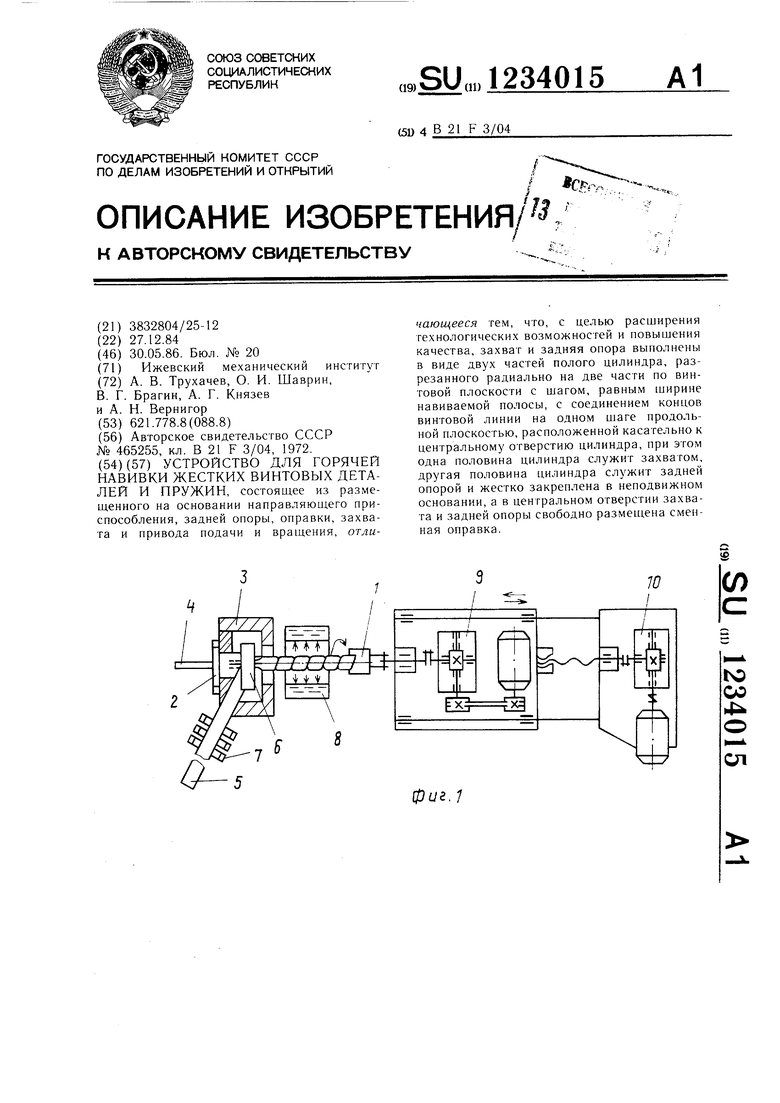

На фиг.1 показана схема предлагаемого устройства; на фиг.2 -- деформирую- ишй узел; на фиг.З - навиваемая деталь, поперечный разрез посередине направляющего паза в зоне изгиба заготовки в момент захвата конца навиваемой полосы разрез А-А на фиг.2); на фиг.4 - то же. в процессе навивки; на фиг.5 - задняя опора; на фиг.6 - деформирующий узел в исходном положении перед навивкой, продольный разрез.

Устройство включает захват 1, заднюю опору 2, неподвижное основание 3, оправку 4, на которую навивается заготовка 5 (пруток или полоса), цилиндрический ролик 6, индуктор 7, дун1евое охлаждающее устройство 8, привод вращения 9 и привод осевой подачи 10.

Захват 1 и задняя опора 2 установлены соосно (фиг.2) и сопрягаются между собой в исходном положении по винтовой поверхности с шагом, соответствующим ширине навиваемой полосы с соединением концов винтовой линии на одном шаге продольной плоскостью К, касательной к цент- рально.му отверстию (фиг. 5) так, что выступ на задней опоре 2, заканчивающийся плоскостью К, поддерживает оправку 4 и непосредственно воспринимает радиальную нагрузку при изгибе заготовки вокруг оправки 4, исключая прогиб и разрушение оправок малых сечений.

Захват 1 имеет паз 11 для удержания заготовки 5 (фиг.2 и 3), связан с приводом вращения 9 (фиг.1) и имеет возможность осевого перемещения от привода 10 с требуемой осевой подачей, а также возможность свободного осевого перемещения при отключенной подаче.

Задняя опора 2 жестко крепится в неподвижном основании 3 (фиг.1,3 и 4), в котором выполнен направляющий паз, являющийся продолжением направ.чяющего паза в задней опоре 2.

Оправка 4 вставляется в центральное отверстие задней опоры 2 и захвата 1. Цилиндрический, свободно вращающийся ролик 6, установлен с помощью вилки (не показана) в корпусе. Положение ролика регулируется в радиальном направлении при настройке на. требуемый размер навиваемой полосы. Линия контакта образующей ролика 6 и навиваемой полосы параллельна оси оправки 4 и смещена от плоскости, соединяющей оси ролика 6 и оправки 4.

Индуктор 7 (фиг.2) установлен на пути движения полосы, перед входом ее в направляющее устройство, представляющее собой окно (фиг.6), имеющее форму, близкую к поперечному сечению навиваемой полосы, причем одна боковая сторона окна выполнена в захвате 1, основание и вторая боковая сторона - в задней опоре 2, верхней стороной служит образующая цилиндрического ролика 6. Продолжением окна служит паз в основании 3 (фиг.З и 4).

Вдоль оси оправки 4 за цилиндрическим роликом 6 установлено душевое устройство 8, внутренний диаметр которого обеспечивает возможность свободного осевого перемещения захвата 1 к задней опоре 2 и обратно (фиг.2).

Устройство работает следующим образом.

В исходном положении захват 1 совме- Hj,eH с задней опорой 2 по винтовой поверхности.

Оправка 4 установлена в центральное отверстие захвата 1 и задней опоры 2, Окно захвата 1 в исходном положении становится на пути движения полосы, образуя в совокупности со всей направляющей систе

МОИ сквозной паз.

Заготовка 5 (пруток, полоса) подается в индуктор 7, нагревается и при своем движении попадает в направляющее устройство и дальше в окно захвата 1 (фиг.З). Затем включается вращение захвата 1 и полоса,

поддерживаемая сверху роликом 6, начинает навиваться на оправку 4, ложась между винтовой поверхностью захвата 1 и винтовой поверхностью задней опоры 2. Таким образом формируется первый виток. Следую- П1ИЙ виток ложится между предыдущим витко.м и винтовой поверхностью задней опоры 2, раздвигая опору и захват, чем и обеспечивается плотное расположение витков и навивка самоходом (при отключенном приводе осевой подачи 10).

При необходимости получения определенного зазора между витками (в пружинах) включается осевая подача захвата 1 через привод подач 10. В этом случае полоса от бокового смещения удерживается пазом в основании 3.

Для получения поджатых концевых витков в пружинах начальный виток навивается без подачи, затем включается подача и после навивки рабочих витков подача отключается, а концевой поджатый виток навивается снова без подачи.

Сразу после деформации готовые витки подвергаются быстрому охлаждению в душевом устройстве 8, т. е. закаливаются, что облегчает снятие готовой детали с оправки 4, при этом операция термообработки осуп1ествляется в едином цикле с навивкой

и может быть реализована схема термомеханического упрочнения.

В конце цикла навитая деталь выводится из душевого стройства, отключаются

приводы вращения и подачи, деталь снимается вместе с оправкой 4, удаляется оправка. Затем захват 1 возвращается в исходное положение к задней опоре 2, устанавливается оправка 4 и установка готова к повторению цикла.

Предлагаемое конструктивное исполнение и вариант сопряжения захвата и задней опоры в сочетании с оправкой обеспечивают передачу радиального усилия при навивке через оправку непосредственно на заднюю опору и дают возможность навивать жесткие детали с малым внутренним диаметром. Устройство обеспечивает также возможность плотной навивки и навивки деталей с постоянным и переменным щагом.

Таким образом, появляется возможность получения жестких пружин малого индекса навивкой вместо точения, а также возможность получения жестких трубчатых винтовых деталей типа пальцев, осей, роликов, рессор, торсинов и т. д., изготовляемых обычно либо из сплощной заготовки, либо из прошитой трубы с грубой поверхностью отверстия и низкой точностью.

Кроме того, для навитых на предлагаемом устройстве деталей не требуется дополнительная операция закалки, а процесс навивки на установке может вестись в режиме высокотемпературной термомеханической обработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для горячей навивки пружин кручения | 1985 |

|

SU1282948A1 |

| Устройство для горячей новивки пружин из прутка | 1990 |

|

SU1719138A1 |

| Приспособление к токарному станку для непрерывной навивки спиралей | 1984 |

|

SU1299653A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНЫХ ПРУЖИН ИЗ СТАЛИ И УСТРОЙСТВО ЕГО РЕАЛИЗАЦИИ (ВАРИАНТЫ) | 2013 |

|

RU2547989C2 |

| АГРЕГАТ ДЛЯ НАВИВКИ ПРУЖИН | 1993 |

|

RU2057611C1 |

| Способ изготовления из полосы изделий с винтовыми ребрами | 1990 |

|

SU1754273A1 |

| Устройство для горячей навивки крупногабаритных пружин из прутка | 1988 |

|

SU1553230A1 |

| Устройство для навивки пружин | 1982 |

|

SU1348040A1 |

| Устройство для непрерывной навивки спирали | 1976 |

|

SU656712A1 |

| Станок для горячей навивки пружин | 1989 |

|

SU1667999A1 |

-/1

4-х1

(pL/e,3

фиг. 4

фи. 5

а

к/ /.

;§

хЧЧ

| Авторское свидетельство СССР № 465255, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-05-30—Публикация

1984-12-27—Подача