J

Изобретение относится к сварочной технике и предназначено для сварки и наплавки электрической дугой с расходуемым электродом, находящимся в аморфном состоянии.

Целью изобретения является расширение технологических возможностей способа с одновременным упрощением его реализации.

Сущность способа заключается в том, что в качестве электрода используют пастообразный состав в виде смеси металлической основы, взятой в виде порошка, с легирующими, шлакооб-

разуюпщми и связующими компонентами.

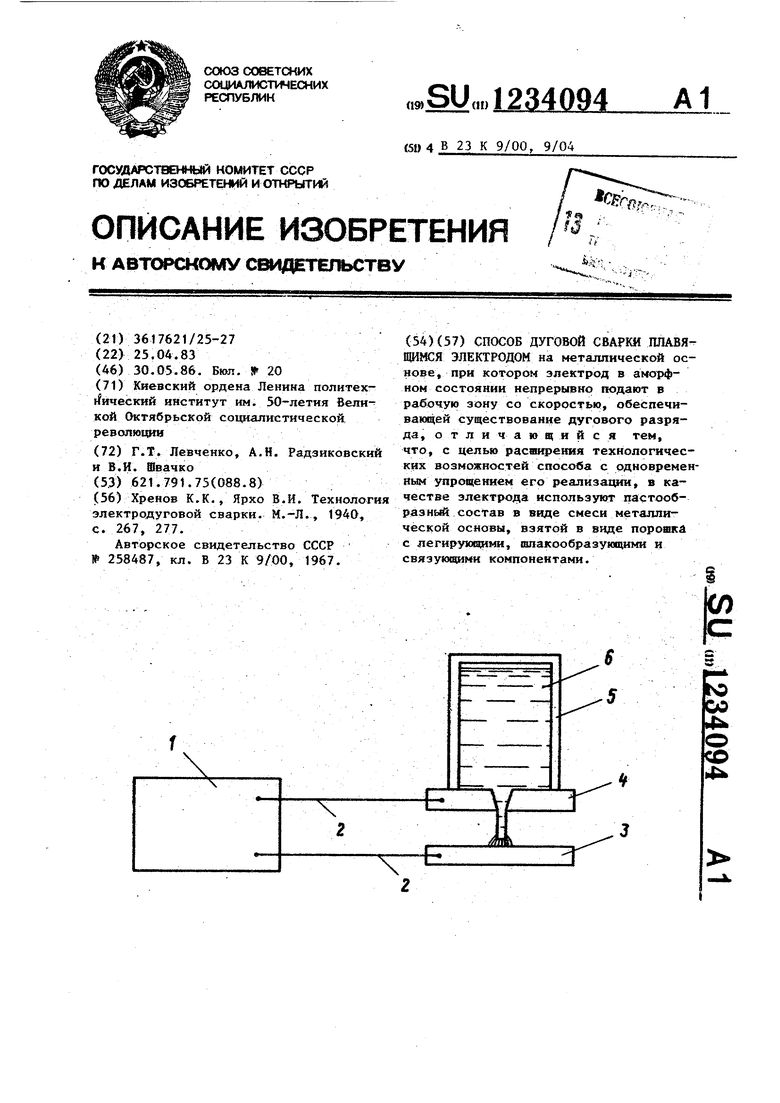

На чертеже схематично изображено устройство для реализации предлагав- мого способа.

Устройство состоит из источника 1 дл питания дугового разряда с токоподводам 2, один из которых подключен к свариваемому изделию 3, а второй - к металлической фильере 4, расположенной на выходе контейнера 5, заполненного электропроводной пастой 6, которая подается в зону сварки за счет деформации .гофрированного или эластичного корпуса или за счет усилия, прикладываемого к подвижному поршню (не показано). Между фильерой 4 и пастой 6 осуществлен электрический контакт.

В состав пасты могут входить, например, следующие компоненты металлический порошок, двуокись титана, потаю, токопроводящее связующее.. В качестве металлического наполнения пасты может быть использован порошок, получаемьй, например, при зачистке деталей.

При работе контейнер 5 заполняют электропроводной пастой 6. Включают источник питания (например, ВС-300). Пасту надавливают из контейнера через шьеру 4 и возбуждают электрическую дугу между свариваемым изделием и пастообразным электродом. Сварной шов получают перемещением в заданном нап- равле1ти фильеры либо свариваемого изделия. Изготовление пасты - измельчение и смешиваяие компонентов, запол нение контейнеров - представляет собо набор операций, который является на- чальньм при подготЬЗвке к изготовлению покрытых электродов, керамических стержней и других сварочных материалов. Поскольку отпадает необходимость во всех последующих операциях :(нанесение покрытия, сушка и т.д.)

5

.

10 15

25

ц 340942

технология изготовления электродного материала значительно упрощается.

Предлагаемый способ реализован с помощью устройства, состоящего из металлического цилиндра диаметром 8 см, внутри которого находился сильфон из нержавеющей стали. Одним основанием сильфона служила заглущка, приваренная к нему по окружности. По окружности другого основания сильфон приварен к вышеуказанному цилиндру.

Оба основания цилиндра закрыты навинчивающимися крышками с кольцевыми фторопластовыми уплотнениями. К одной крышке, расположенной со стороны заглушки, приварены штуцер подачи сжатого воздуха из баллона и вентиль для сброса давления. В другой крышке имеется фильера с закруглением на внутреннем срезе, с цилиндрической частью Ф 3 мм в середине и с фаской на внешнем срезе. Цилиндр подсоединен к редуктору на баллоне со сжатым воздухом .

Образец для наплавки в виде стальной пластины подсоединялся к поло

жительному полюсу, а крьш1ка с фильерой - к отрицательному полюсу свароч ного источника питания.

Перед завинчиванием крьш1ки с фильерой сильфон заполняли пастой следующего состава,%: железньгй порошок 70, графит электродный 10, двуокись титана 8, поташ 6, токопро- водящие связующие 6. В качестве токо- проводящего связующего использована токопроводящая эмаль, состоящая из пигментов в пентафтаяевом лаке с добавлением сиккатива и растворителя.

Пастообразный электрод вьщавливал- ся из фильеры подачей сжатого воздуха из баллона через редуктор. Регулировкой давления подбиралась скорость вьщавливания. При достижении длины электрода мм устройство опускали до касания электрода с плас гиной и затеям поднимали, возбуждая дугу. Регулировкой напряжения подбирали режим . горения дуги. После достижения устойчивого режима горения электрод перемещали вдоль пластины для наплавления металла на ее поверхность.

При давлении сжатого воздуха от 20 до 40 атм устройство обеспечивало устойчивую подачу в зону горения дуги пастообразного электрода (3 мм ука- занного состава. Дуга зажигалась без затруднений, а в процессе перемещения на пластине создавался слой наплавлен312340944

кого металла с тонким слоем шлака. Предлагаемый способ позволяет- Пасторбразный электрод, подаваемый в осуществлять сварку и наплавку изде- зону дуги, перед расплавлением спе- лий с помощью пастообразного элек- кался, что обеспечивало сохранение трода, без применения специальной за- его формы.5 щиты шва, легко механизируется. Спекание электрода в процессе его подачи

Режим наплавки: напряжение дуги позволяет использовать его при сварке 5Р В; ток 70-80 А; скорость переме- в различных пространственных положе-. щеНИН электрода - 12 см/мин.ниях.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав сварочного материала для сварки стальных конструкций,металлизированных слоем алюминия | 1983 |

|

SU1113231A1 |

| Состав электродного покрытия | 1982 |

|

SU1082597A1 |

| Сварочный электрод | 1990 |

|

SU1754381A1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ С АКТИВИРУЮЩИМ МАТЕРИАЛОМ | 2004 |

|

RU2264897C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СВАРОЧНОГО ФЛЮСА | 2019 |

|

RU2716344C1 |

| Состав электродного покрытия | 1990 |

|

SU1738566A1 |

| НАУГЛЕРОЖИВАЮЩАЯ ПАСТА ДЛЯ НАПЛАВКИ | 2021 |

|

RU2755912C1 |

| АКТИВИРУЮЩИЙ ФЛЮС ДЛЯ ЭЛЕКТРОДУГОВОЙ СВАРКИ | 2001 |

|

RU2198773C2 |

| СПОСОБ ПЛАЗМЕННОЙ НАПЛАВКИ И СВАРКИ КОМБИНАЦИЕЙ ДУГ | 2021 |

|

RU2763912C1 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ ВЫСОКОЛЕГИРОВАННЫХ И РАЗНОРОДНЫХ СТАЛЕЙ | 2006 |

|

RU2339495C2 |

| Хренов К.К., Ярхо В.И | |||

| Технология электррдуговой сварки | |||

| М.-Л., 1940, С | |||

| Тепловой измеритель силы тока | 1921 |

|

SU267A1 |

| СПОСОБ ДУГОВОЙ СВАРКИ | 0 |

|

SU258487A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-05-30—Публикация

1983-04-25—Подача