:s

X)

NO СП

р м

Изобретение относится к сварочно му производству, а именно ручной дуговой сварке, и может быть использовано при изготовлении электродов преимущественно для сварки меди толщиной до 15-20 мм с невысоким предварительным подогревом (до 150-350 с в зависимости от габаритов изделия).

Известен состав электродного пок4)ытия, содержащий следующие. компоненты, мае.%

Ферромарганец 47,5

Полевой шпат 15

Плавиковый шпат 12,5

Кремнистая медь 25

Электроды Комсомолец-10О с этим покрытием имеют ряд недостатков:, нестабильное качество швов, необходимость в проведении высокого предварительного и сопутствующего подогрева свариваемых изделий (до 700 с) чрезмерное легирование и соответственно низкая электропроводность металла шва.

Известен состав электродного покрытия, содержащий следующие компо|Ненты. мас.% iXI Плавиковый шпат 8-16

Фтористый натрий 16-30

Закись меди16-30

Медный порошок . 3-9

Алюминиевый порошок 3-7 Титановый порошок 0,5-1,5 Графит 0,5-1,5 Ферросилиций 0,5-2,5 Ферромарганец {или

. марганец металлический)0,5-0,4 Мрамор Остальное Электроды с этим покрытием не обеспечивают достаточной стабильноети сварочно-технологических свойств, зависящих от партии поставки закиси меди.

Цель изобретения - улучшение сварочно-технологических свойств электродов.

Для достижения поставленной цели состав электродного покрытия, преимущественно для сварки меди, содержащий мрамор, плавиковый шпат, фтористый натрий, алюминиевый порошок, медный порошок, марганец металлический, графит, дополнительно содержит.бор, гематит и полевой шпат при следующем соотношении компонентов, мас.%:

Мрамор24-30

Плавиковый шпат 8,0-14 Фтористый натрий 13-30 Алюминиевый порошок 1,5-3,5 Медный порошок 10-20 Марганец металлический2,0-7,0

Графит 0,5-1,0 Бор 0,5-2,0

Гематит1,0-3,0

Полевой шпат .7,0-19,0

Бор и полевой шпат положительно влияют на формирование (плавный переход от шва к основному металлу) и кроющую способность шлака. Такое влияние эти компоненты оказывают вследствие поверхностной активности бора и окислов щелочноземельных металлов, содержащихся в полевом шпате, что приводит к снижению поверхностного и мёжфазного натяжения на границе с металлом и, соответственно, к улучшению формирования шва.

При нашичии в покрытии менее 7 и более 19% полевого шпата ухудшается соответственно кроющая способность и отделимость шлака. Кроме того, цель достигается также выбором указанного оптимального соотношения остальньах компонентов: мрамора натрия, фтористого, плавикового шпата, алюминиевого порошка, медного порошка, марганца металлического и графита.

При содержании в покрытии менее 0,5% бора ухудшается стабильность горения дуги и формирование металла шва. Введение в покрытие более 2,0% бора приводит к появлению трещин в швах.

. Как показал опыт применения закиси меди в электродном покрытии, различные партии закиси меди отличаются друг от друга по Содержанию кислорода в ней. В результате нарушается оптимальное соотношение между алюминием и кислородом в покрытии, что приводит к неравномерному плавлению покрытия (опадает кусками), неустойчивому горению дуги, ухудшению формирования шва и др. В результате для каждой партии закиси меди необходимо опытным путем подбирать оптимальное содержание алюминия, что в производственных условиях усложняет технологию изготовления электродов.

Применение вместо закиси меди гематита (содержание которого в покрытии на порядок меньше), как показали многочисленные опыты, обеспечивает стабильные сварочно-технологичес,кие свойства электродов. При содержании гематита в покрытии менее 1% покрытие плавится неравномерно и нарушается стабильность горения дуги. Это объясняется тем, что в этом случае снижается количество кислорода в покрытии и, соответственно, уменьшается количество дополнительного тепла, выделяемого в покрытии в процессе прохождения экзотермической реакции между алюминием и кислородом.

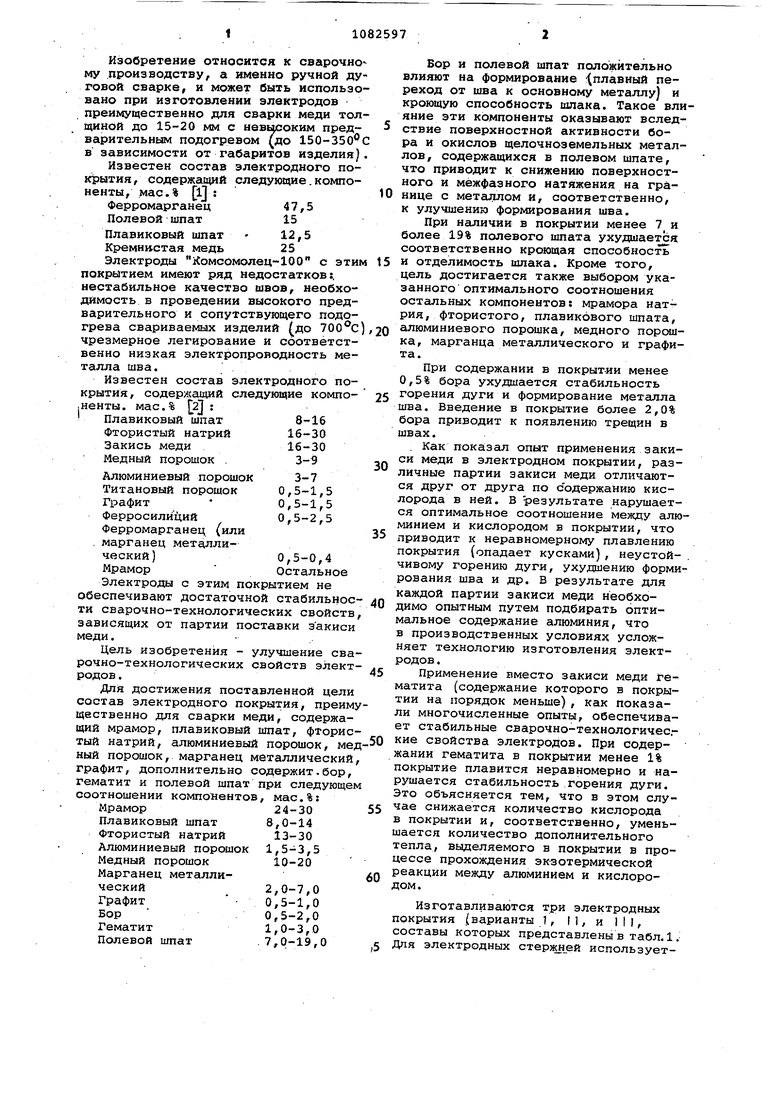

Изготавливаются три электродных покрытия (варианты 1, И, и 111, составы которых представлены в табл. 1 Для электродных стерисдей используется медная проволока марки МТ по ГОСТ 2112-71 диаметром 5 мм.

Определяются следующие сварочно.технологические свойства электродов стабильность горения дуги, отделимость шлака, формирование шва, коэффициент направки, глубина провара, электропроводность, наличие пор и трещин в одно- и многослойных швах. Кроме того, для определения механических свойств по ГОСТ 6996-66 сваривают без подогрева стыковые соединения из медных пластин размером 250-200-12 мм с V-образной раздел,кой кромок и углом раскрытия вырезгиот образцы типа П.

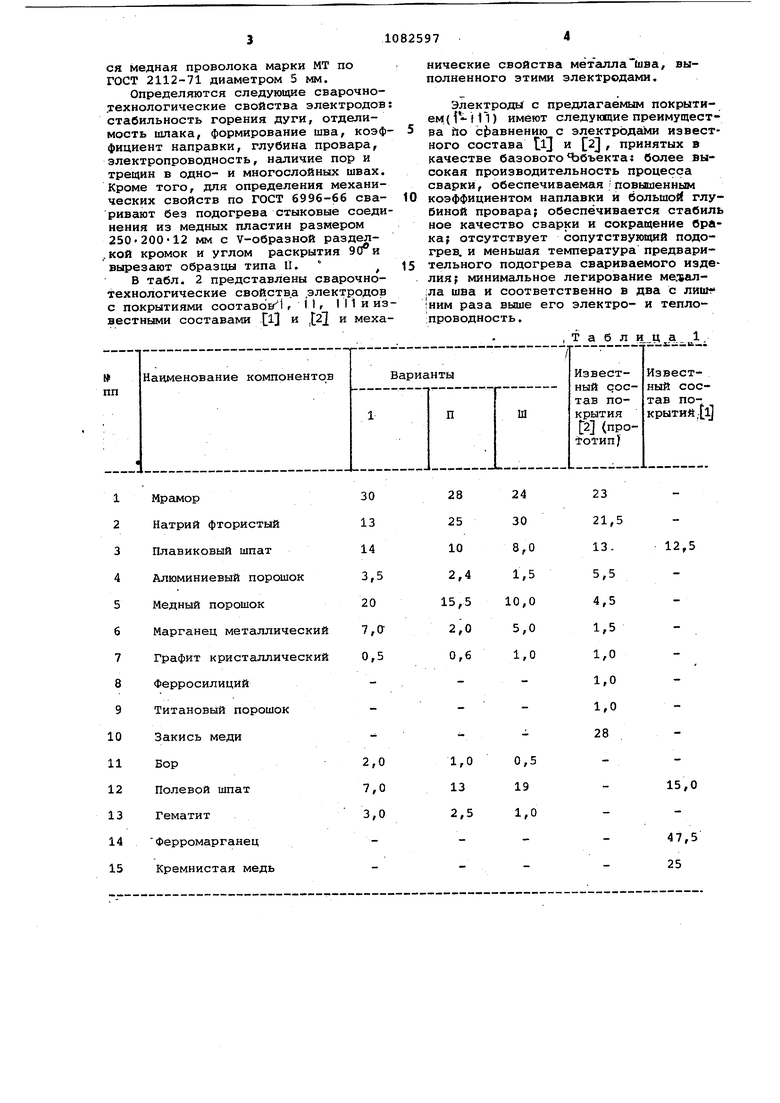

В табл. 2 представлены сварочнотехнологические свойства электродов с покрытиями cooTaBoVt г I , I 11 и известными составами 1 и ,2 и механические свойства металла Шва, выполненного этими электродами.

Электроды с предлагаемым покрытием {Г- til) имеют следующие преимущест5 эа йо с завнению с электродами известного состава tl и 2 , принятых в качестве базового Чэбъекта: более высокая производительность процесса сварки, обеспечиваемая I повышенным 0 коэффициентом наплавки и большой глубиной провара; обеспечивается стабиль ное качество сварки и сокращение брака; отсутствует сопутствующий подогрев, и меньшая температура предвари5 тельного подогрева свариваемого изде лия; минимальное легирование мел ал;ла шва и соответственно в два с лиш|ним раза выше его электро- и теплопроводность.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав электродного покрытия | 1980 |

|

SU912458A1 |

| Состав электродного покрытия | 1982 |

|

SU1073052A1 |

| Состав электродного покрытия | 1982 |

|

SU1018836A1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ | 1995 |

|

RU2113958C1 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ ВЫСОКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2015 |

|

RU2595077C2 |

| Состав электродного покрытия | 1983 |

|

SU1074692A1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ ДЛЯ ИЗНОСОСТОЙКОЙ НАПЛАВКИ | 1992 |

|

RU2028900C1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ ДЛЯ СВАРКИ ЖАРОПРОЧНЫХ СПЛАВОВ | 2010 |

|

RU2455139C1 |

| Состав электродного покрытия | 1982 |

|

SU1074691A1 |

| ЭЛЕКТРОД ДЛЯ СВАРКИ ХЛАДОСТОЙКИХ НИЗКОЛЕГИРОВАННЫХ ТРУБНЫХ СТАЛЕЙ КАТЕГОРИИ X80 | 2008 |

|

RU2387525C2 |

СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ преимущественно для рварки меди, содержащий мрамор, плавиковый шпат,1 фтористый натрий, алюминиевый пороliioK, марганец металлический, графит, отличающийся что, с целью улучшения сварочно-технологи;ческих свойств электродов, состав покрытия дополнительно содержит бор |гематит и полевой шпат при следующем соотношении компонентов, мае.%: Мрамрр , 24-30 Плавиковый шпат 8,0-14 Фтористый натрий 13-30 Алюминиевый порошок1,5-3,5 Медный порошок 10-20 Марганец металлический 2,0-7,0 § графит 0/5-1,0 Вор 0,5-2,0 Гематит1,0-3,0 Полевой шпат 7,0-19,0

Мрамор30

Натрий фтористый13

Плавиковый шпат14

Алюминиевый порошок3,5

Медный порошок20

Марганец металлический 7,0

Графит кристаллический 0,5

Ферросилиций

Титановый порошок

Закись медиБор2,0

Полевой шпат7,0

Гематит3,0

Ферромарганец

Кремнистая медь

12,5

0,5

15,0

19

1,0

47,5 25

Таблица 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Обмазка для покрытия медных сварочных электродов | 1951 |

|

SU98778A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Состав электродного покрытия | 1980 |

|

SU912458A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| , | |||

Авторы

Даты

1984-03-30—Публикация

1982-10-27—Подача