Изобретение относится к сварке металлов плавлением, а более конкретно к электродной низколегированной проволоке высокой прочности для сварки высокопрочных сталей мартенситно- го класса в среде углекислого газа.

Цель изобретения - повышение стойкости против образования холодных трещин высокопрочного низколегированного шва при сварке конструкций из высокопрочных сталей.

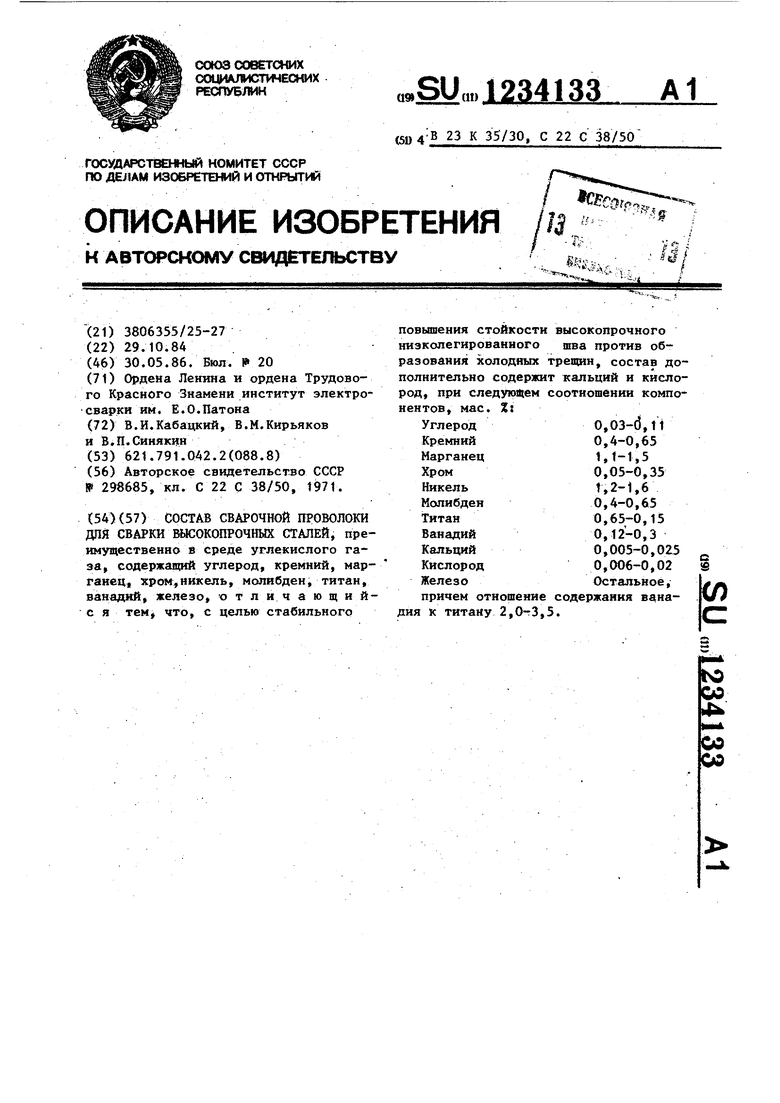

Стойкость сварного шва против образования холодных трещин достигается за счет оптимального легирования хромом, никелем, молибденом вида модифицирования ванадием и кальцием и степени и вида раскисления металла шва титатом и кальцием.

Уменьшение концентрации хрома, ни келя и молибдена ниже предлагаемых пределов даже при условии оптимального соедержания титана и ванадия ведет к снижению прочности металла шва ниже 800 МПа. Это вызвано недостаточной устойчивостью переохлажденного аустенита в перлитной области, приводящей к появлению в структуре шва феррито-перлитной смеси с заметными выделениями доэвтектоидного феррита по границам столбчатых кристаллитов. Избыток указанных элементов приводит к снижению стойкости металла шва против хрупких разрушений,что является следствием появления напряженной реечной структуры верхнего бейнита.

Одним из наиболее рациональных способов повьшгения прочности низколегированного шва при сохранении его стойкости образования холодных трещин является, как показали исследования, модифицирование. При этом эффект модифицирования определяется характером присутствия и распределения модификатора в металле шва. Наиболее благоприятным является либо равномерное распределение модификатора в твердом растворе, либо вхождение его в состав какой-либо дисперсной равномерно распределенной фазы выделения, что в первую очередь зависит от степени и вида раскисления металла и вида модифицирования. Используемое с помоцью проволоки предполагаемого состава модифицирование металла шва дисперсньми фазами выделения на основе ванадия {карбидами, карбонитрида- ми и нитридами) в сочетании с предва рительным раскислением металла титаном позволяет достичь упрочнения шва без заметного снижения его стойкости против образования холодных трещин.

Необходимый стабильньм эффект упрочнения металла шва при оптимальном легировании его хромом, никелем и молибденом наблюдается в случае содержания ванадия в пределах 0,12- 0,3% и титана в пределах 0,06-0,15%.

Меньшее их содержание вследствие неполного вьвделения ванадия из твердого раствора при обычных скоростях охлаждения после сварки без подогрева не всегда позволяет достичь необ, ходимого упрочнения, а также может приводить к ухудшению свойств металла вследствие неравномерного распределения фаз, содержащих ванадий, при недостаточном раскислении металла

л шва титаном. Избыток титана и ванадия приводит к развитию трудно контролируемого процесса образования погра- ничньпс сегрегации нитридных и карбо- нитридных фаз, содержащих титан и

5 ванадий и, как следствие, к заметному повышению склонности металла шва к хрупким разрушениям.

Введением в проволоку в оптималь- Q ных пределах такого активного элемен- та-раскислйтеля, как титан, способного конкурировать с. ванадием в явлении межкристаллитной внутренней адсорбции, может достигаться высокая равномерность .распределения фаз выделения, следствием чего является принципиальная возможность получения вьюоко- прочного низколегированного шва, стойкого против образования холодных трещин. Вто же время титан как термодинамически активный элемент в зависимости от соотношения в проволоке концентраций его и ванадия может существенно влиять на кинетику процессов растворения и вьщеления фаз на основе ванадия и в результате способствовать их коагуляции и неравномерному распределению. В связи с этим его концентрация в проволоке должна обязательно ограничиваться в зависимости от концентрации в ней ванадия, однако быть достаточной для регулирования процесса раскисления металла шва. Как показали результаты исследований, это может быть осуществлено только при выполнении двух условий: соблюдении строго определенной зависимости между содержанием в проволоке ванадия и титана, строгой

5

0

5

0

5

31

регламентации в проволоке концентрации кислорода.

Необходимая степень раскисления металла при содержании титана в предлагаемых пределах достигается в случае содержания в проволоке кислород в пределах 0,006-0,02%.

Недостаток кислорода обусловливает появление в металле шва сульфидов типа П неблагоприятной формы, повышающих опасность возникновения трещин сульфидного характера.

При этом наиболее полньШ стабильный эффект модифицирования дисперсными фазами выделения на основе ва- .йадия наблюдается при выполнении соотношения: J, 2,0-3,5.

ITil

Выполнение указанных условий при содержании остальных легирующих элементов в предлагаемых пределах является необходимым для получения высокопрочного низколегированного шва, обладающего высокой стойкостью против образования холодных трещин. Эффект стабилизации стойкости металла шва против образования холодных тре- дЦ1Н, достигаемый в случае выполнений указанного условия, усиливается за счет микролегирования проволоки :к альцием в предлагаемых пределах Кальций в этих пределах оказывает заметное положительное влияние на форму и распределение сульфиднЪй фазы в металле шва, уменьшая опасность появления трещин сульфидного характера. Избыток сальдая приводит к Появлению заметных скоплений крупных комплексных включений сульфидного происхождения,, снижающих стойкост металла шва против образования холодных трещин.

j

o

5

0

5

,

0

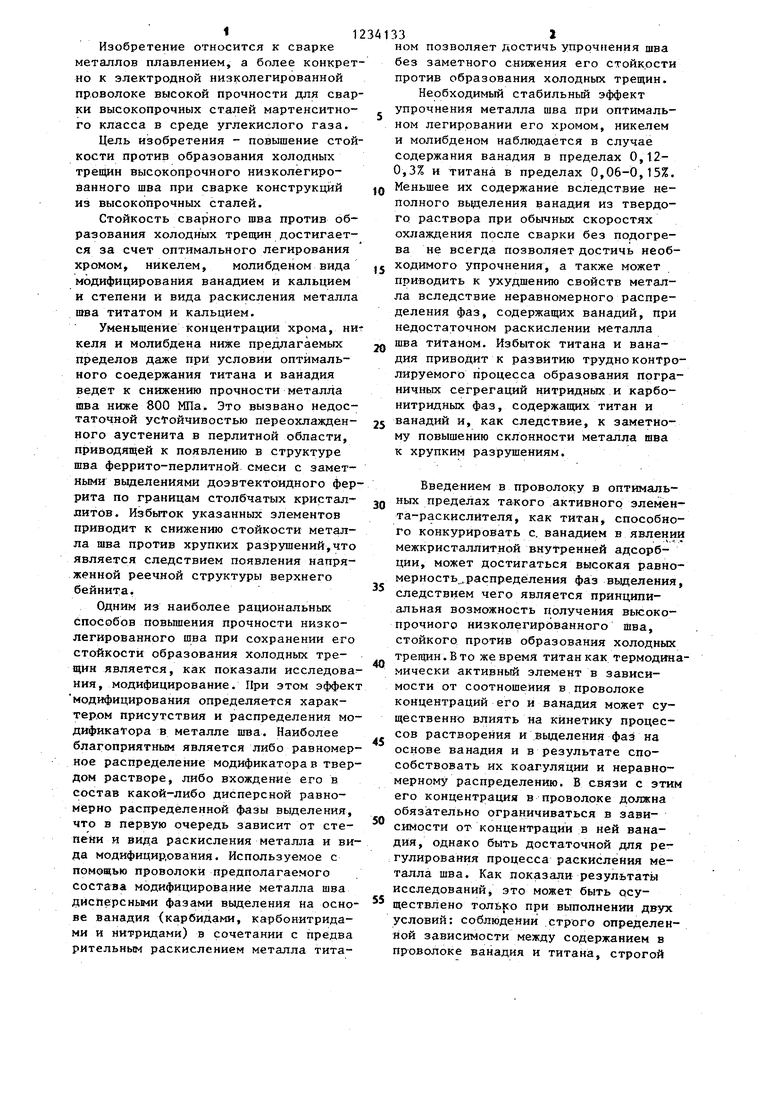

В пределах указанных концентраций компонентов и их соотношений при сварке высокопрочной стали типа 25ГСМ могут быть использованы, например, варианты проволокИуПриведенные в табл.1.

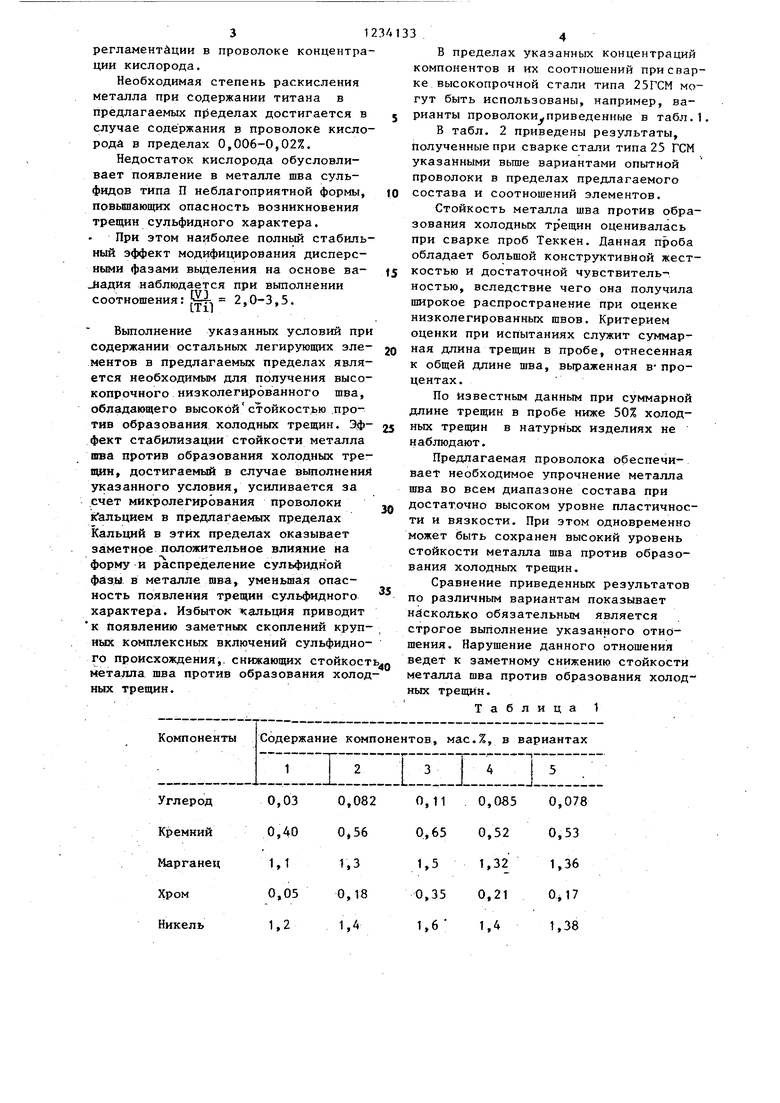

В табл. 2 приведены результаты. Полученные при сварке стали типа 25 ГСМ указанными выше вариантами опытной проволоки в пределах предлагаемого состава и соотношений элементов.

Стойкость металла шва против образования холодных тр ещин оценивалась при сварке проб Теккен. Данная проба обладает большой конструктивной жесткостью и достаточной чувствитель- ностью, вследствие чего она получила широкое распространение при оценке низколегированных швов. Критерием оценки при испытаниях служит суммарная длина трещин в пробе, отнесенная к общей длине шва, выраженная в- процентах.

По Известным данным при суммарной длине трещин в пробе ниже 50% холодных трещин в натурных изделиях не наблюдают.

Предлагаемая проволока обеспечивает необходимое упрочнение металла шва во всем диапазоне состава при достаточно высоком уровне пластичности и вязкости. При этом одновременно может быть сохранен высокий уровень стойкости металла шва против образования холодных трещин.

Сравнение приведенных результатов по различным вариантам показывает несколько обязательным является строгое выполнение указанного отношения. Нарушение данного отношения ведет к заметному снижению стойкости металла шва против образования холодных трещин.

Таблица

П р и м е ч а н и е. Образцы для механических испытаний

вырезались из стыков толщиной 15мм, сваренных полуавтоматической сваркой в среде углекислого газа посто-- янным током обратной полярности проволокой «J 1,4 мм на режиме: Ijg,240- 290 А; Ug 26-r29B. Контрольный шов пробы Теккен выполняется на режиме: I g 240-260A} Uj 26-27 В.

Составителе И, Попова Редактор М.Недолуженко Техред И.Га1|до1в Корректор И. Муска

Заказ 2936/16 Тираж 1001 Подписнбе ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва Ж-35, Раушская наб., д. 4/5

.Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Продолжение табл.I

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав сварочной проволоки | 1981 |

|

SU965679A1 |

| Электрод для ручной дуговой сварки | 1988 |

|

SU1549706A1 |

| СОСТАВ СВАРОЧНОЙ ПРОВОЛОКИ | 2006 |

|

RU2310550C1 |

| Состав стали | 1981 |

|

SU988502A1 |

| Состав сварочной проволоки | 1985 |

|

SU1284763A1 |

| Проволока для сварки среднеуглеродистых среднелегированных броневых сталей | 2017 |

|

RU2692145C1 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ СВАРКИ КОРПУСНЫХ ДЕТАЛЕЙ ИЗ РАЗНОРОДНЫХ СТАЛЕЙ | 2010 |

|

RU2440876C1 |

| Порошковая проволока для сварки среднелегированных высокопрочных сталей | 2023 |

|

RU2820636C1 |

| Сварочный материал | 1986 |

|

SU1447619A1 |

| СОСТАВ СВАРОЧНОЙ ПРОВОЛОКИ | 2005 |

|

RU2299796C2 |

| 0 |

|

SU298685A1 | |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1986-05-30—Публикация

1984-10-29—Подача