Illi

4 к|

9

Изобретение относится к сварочным материаламJ а именно к сварочной проволоке для сварки высокопрочных сталей с пределом текучести Q ss 650 МПа.

Целью изобретения является стабилизация механических свойств высокопрочного металла шва и повьшение сопротивляемости сварного соединения образованию холодных трещин а также повьшение производительности процесса сварки.

Сущность изобретения заключается -в томэ что сварочньш материал (прово лока) представляет собой легированный стальной сердечник и многослойное покрытие, состоящее из слоев БМЗ и слоев никеля или его сплавов, содержащих не менее 55% никеля. При этом суммарное содержание РЗМ в покрытии составляет Osl™l55% от веса сердечника с покрытием э а сз угмарное содержание никеля в покрытии 052-3 5 от веса сердечника с покрытием.

Стабилизация механических свойств металла шва и повышение его стойкости против образования холодных трещин обеспечивается за счет строго дозированногоJ равномерно распределе него по ,цлине проволоки количества вводимьк микролегирующих элементов Это может быть достигнуто путем испарения РЗМ при плавлении электронным лучом в вакуздае и равномерного осагвдения их на поверхность металлического сердечника Нанесение по верх РЗМ слоя нике.пя или его сплавов предотвращает окисление РЗМ и обеспечивает высокую стойкость против KO розни. Указанная технология позволяет получать напыленный слой весьма малой толщинь, что дает возможность регулировать количество требуемых элментов в слое начиная с 0,001% от веса сердечника.

Повышение сопротивляемости свар него соединения образованию холодных трещин достигается за счет стабильно го измельчения первичной и вторичной структуры металла шва,

.Указанное измельчение первичной структуры обусловлено модифицирующим действием иктерметаллидов типа РЗМ,к iNi, обладающих высокой стойкостью против разложения при высоких температурах,, и следовательно 5 попада- кщих в металл сварочной ванны в связанном состояниио Такие интерметалли

е

S Q 5

д Q е

5

0

ды образуются на электроде по границе между РЗМ и Ni-содержащими слоями на згчастке, нагретом проходящим током. Являясь определенного рода ино- куляторами, указанные интерметалли- ды выстгупают в роли эффективных центров кристаллизации, способствуя измельчению и дезориентации первичной структуры металла пша.

Как показали исследования, часть РЗМ, не связанных в интерметаллиды (например, из-за кратковременности прохождения диффузионных процессов на межслойной границе), вступая во взаимодействие с имеющимися в расплаве капли и сварочной ванны кислородом и серой образуют сравнительно мелкие (1-3 мкм) сложные тугоплавкие оксисульфидные включения глобуляри- зованной формы. Такие включения оказывают тормозящее действие на процесс роста аустенитных зерен.

Модифицированная таким образом j зеренная структура характеризуется высокой степенью однородности, что также приводит к стабилизации при механических свойств металла и сопротивляемости сварного соединения образованию холодных трепщн.

Применение чередующихся слоев дает возможность, с одной стороны, ускорить процесс образования интерме- таллнпов (за счет увеличения числа переходных зон) и таким образом повысить модифицирующее действие такого покрытия. С другой стороны, это исключает отслаивание покрытия при сравнительно больщой его толщине.

Налр€чие ка поверхности стального сердечника РЗМ. (элементов с высоким удельным электросопротивлением) обеспечивает повышение температуры вылета электрода за счет дополнительного выделения на вылете электрода тепла, что приводит к увеличению скорости плавления такого сварочного материала. Этому также может способствовать вьщеление теплоты в результате экзотермической реакции образования интерметаллидов. Всем этим и объясняется повьшение производительности сварки.

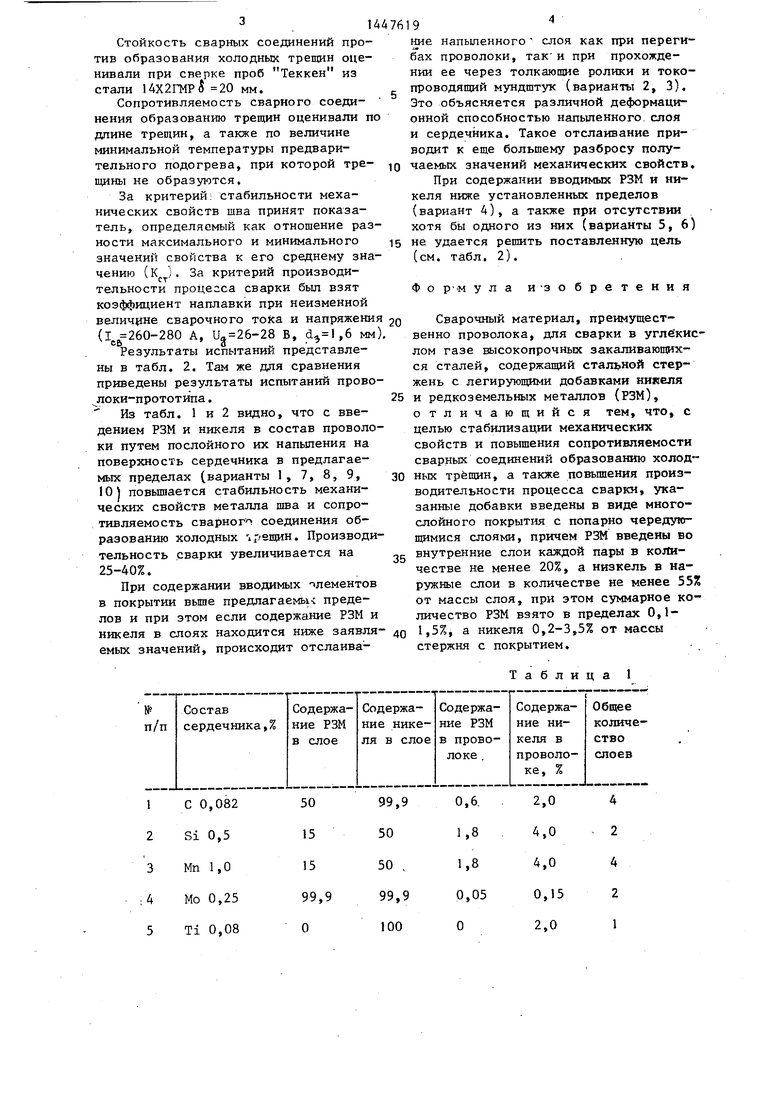

Пример. Указанными в табл.1 проволоками 1,6 мм были сварены в углекислом газе стыковые соединения из высокопрочной стаЛи марки 14Х2ГМР для определения механических свойств металла шва.

3 . U

Стойкость сварных соединений против образования холодных трещин оценивали при сверке проб Теккен из стали 14Х2ГМР5 20 мм.

Сопротивляемость сварного соеди- нения образованию трещин оценивали по длине трещин, а также по величине минимальной температуры предварительного подогрева, при которой тре- щины не образуются.

За критерий: стабильности механических свойств шва принят показатель, определяемый как отношение разности максимального и минимального значений свойства к его среднему значению (К). За критерий производительности процесса сварки был взят коэффициент наплавки при неизменной велич 1не сварочного тока и напряжения (1 260-280 А, Ua 26-28 В, ,6 мм

Результаты испытаний представлены в табл. 2. Там же для сравнения приведены результаты испытаний прово- локи-прототша.

Из табл. 1 и 2 видно, что с введением РЗМ и никеля в состав проволоки путем послойного их напьшения на поверхность сердечника в предлагаемых пределах (варианты 1, 7, 8, 9, 10 I повышается стабильность механических свойств металла шва и сопротивляемость сварногл соединения образованию холодных трещин. Производительность сварки увеличивается на 25-40%.

При содержании вводимых элементов в покрытии выше предлагаемь1 пределов и при этом если содержание РЗМ и никеля в слоях находится ниже заявля- емьк значений, происходит отслаива

19

кие напыленного слоя как при перегибах проволоки, так и при прохождении ее через толкающие ролики и токо- проводящий мундштук (варианты 2, 3). Это объясняется различной деформационной способностью напыленного, слоя и сердечника. Такое отслаивание приводит к еще большему разбросу получаемых значений механических свойств,

При содержании вводимых РЗМ и никеля ниже установленных пределов (вариант 4), а также при отсутствии хотя бы одного из них (варианты 5, 6) не удается решить поставленную цель (см. табл. 2).

Фор-мул а И зобретения

Сварочный материал, преимущественно проволока, для сварки в угле кис- лом газе высокопрочных закаливающихся сталей, содержащий стальной стержень с легирующими добавками никеля и редкоземельных металлов (РЗМ), отличающийся тем, что, с целью стабилизации механических свойств и повышения сопротивляемости сварных соединений образованию холод™ ных трещин, а также повьшения производительности процесса сварки, указанные добавки введены в виде многослойного покрытия с попарно чередунг- ш 1мися слоями, причем РЗМ введены во внутренние слои каждой пары в количестве не менее 20%, а низкель в наружные слои в количестве не менее 55% от массы слоя, при этом су1 марное количество РЗМ взято в пределах 0,1- 1,5%, а никеля 0,2-3,5% от массы стержня с покрытием.

Таблица 1

Продолжение табл.1

| название | год | авторы | номер документа |

|---|---|---|---|

| СВАРОЧНАЯ ПРОВОЛОКА С НАНОКОМПОЗИЦИОННЫМ ПОКРЫТИЕМ ДЛЯ СВАРКИ ВЫСОКОПРОЧНЫХ СТАЛЕЙ | 2015 |

|

RU2603936C1 |

| Редкоземельная аустенитная порошковая проволока для подводной мокрой сварки высокопрочных сталей | 2022 |

|

RU2792266C1 |

| СВАРОЧНАЯ ПРОВОЛОКА | 1992 |

|

RU2036763C1 |

| Состав стали | 1981 |

|

SU988502A1 |

| Композиционная сварочная проволока для дуговой сварки легированных сталей высокой прочности | 2015 |

|

RU2613243C2 |

| Низколегированная самозащитная порошковая проволока для подводной мокрой сварки высокопрочных сталей | 2024 |

|

RU2832711C1 |

| Электрод для сварки высокопрочных сталей | 1989 |

|

SU1785860A1 |

| Состав шахты порошковой проволоки | 1990 |

|

SU1706817A1 |

| СОСТАВ ПРОВОЛОКИ ДЛЯ МЕХАНИЗИРОВАННОЙ СВАРКИ | 2010 |

|

RU2437746C1 |

| Проволока для сварки среднеуглеродистых среднелегированных броневых сталей | 2017 |

|

RU2692145C1 |

Изобретение относится к сварке, а именно к сварочным материалам, и может быть использовано при сварке в углекислсм газе высокопрочен s сталей с пределом текучести G 650 МПа, Цель изобретения - стабилизация механических свойств и повышение сопротивляемости сварных соединений образованию холодных трещин, а также повышение производительности. Сварочный материал состоит кз легированного стального сердечника и многослойного покрытия. Покрытие выполнено в виде попарно чередующихся слоев, из которых внутренний слой состоит из РЗМ или их сплавов, содержащих не менее 20% РЗМ, а наружный - из никеля или его сплавов, содержащих не менее 55% РЗМ. При этом общее количество РЗМ в покрытии составляет 0,1-1,5% от массы проволоки, а общее количество никеля 0,2-3,5 от массы проволоки. Равномерное распределение РЗМ по дпине проволоки тонкими слоями, защищенными никелем от окисления, образование жаростойких интерметалли- дов на границах между слоями ведет к стабильному измельчению структуры металла шва и, как следствие, к стойкости против трещинообразования. 2 табл. W

| ПРИСПОСОБЛЕНИЕ ДЛЯ ТОРМОЖЕНИЯ ПОЕЗДА | 1925 |

|

SU3731A1 |

| Устройство станционной централизации и блокировочной сигнализации | 1915 |

|

SU1971A1 |

| Авторское свидетельство СССР № 1272599, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-12-30—Публикация

1986-10-08—Подача