11234364

Изобретение относится к автоматизации процессов обработки полезных продуктов солевых производств и может быть использовано в химической промышленности .5

Цель изобретения - повьппение качества конечного продукта и уменьшение потерь полезного компонента за счет улучшения качества регулирования

I - содержание суммы солей в жидкой фазе при фильтровании, %; N, - содержание воды в жидкой фазе при фильтровании, %; W - влажность концентрата после

фильтрования, %.

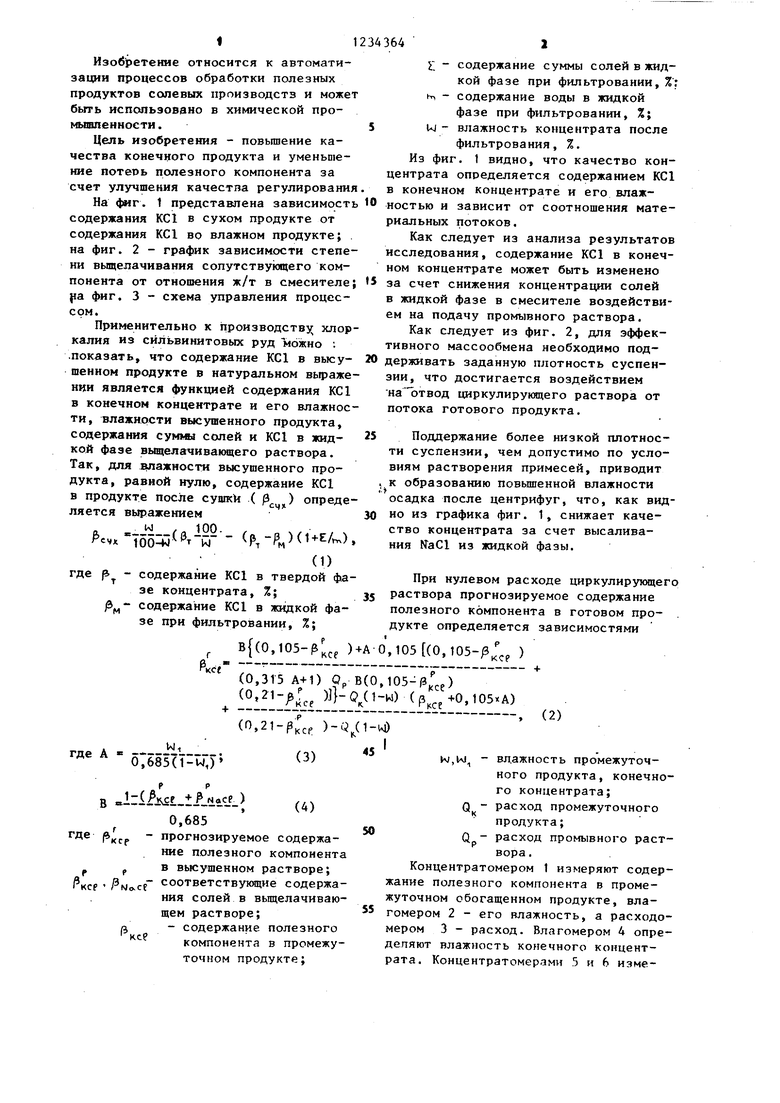

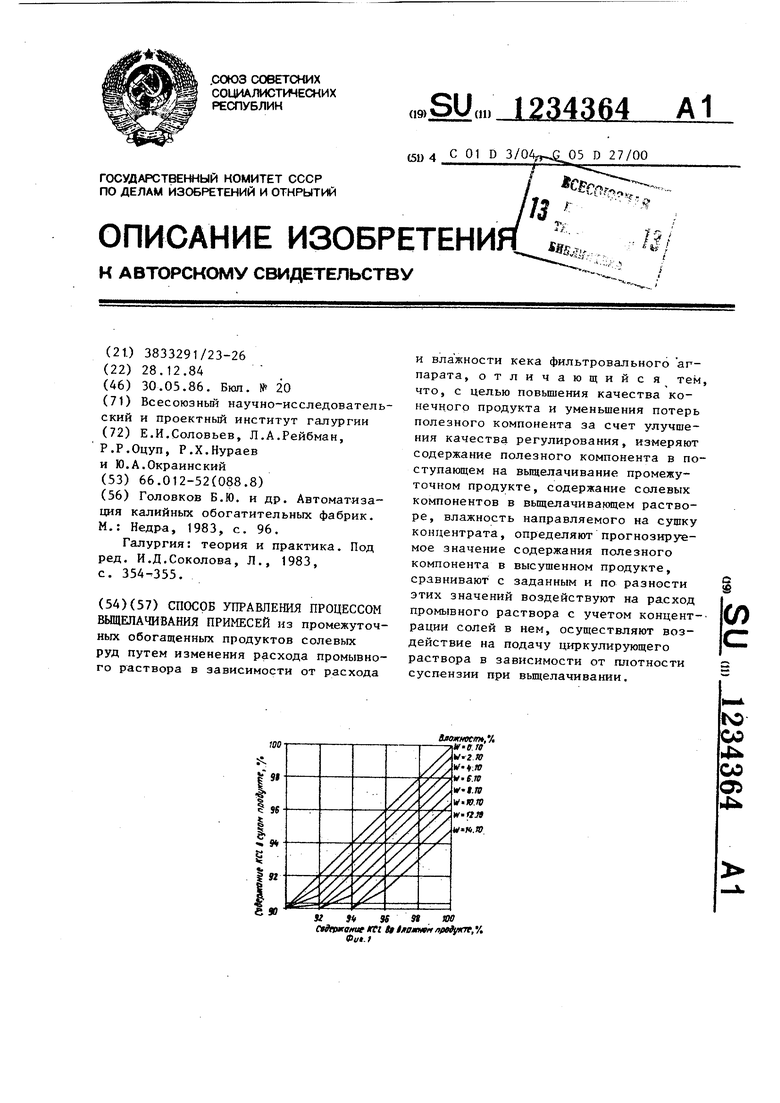

Из фиг. 1 видно, что качество концентрата определяется содержанием КС1 в конечном концентрате и его влажНа 4мг. 1 представлена зависимость О .ностью и зависит от соотношения мате- содержания КС1 в сухом продукте от риальных потоков.

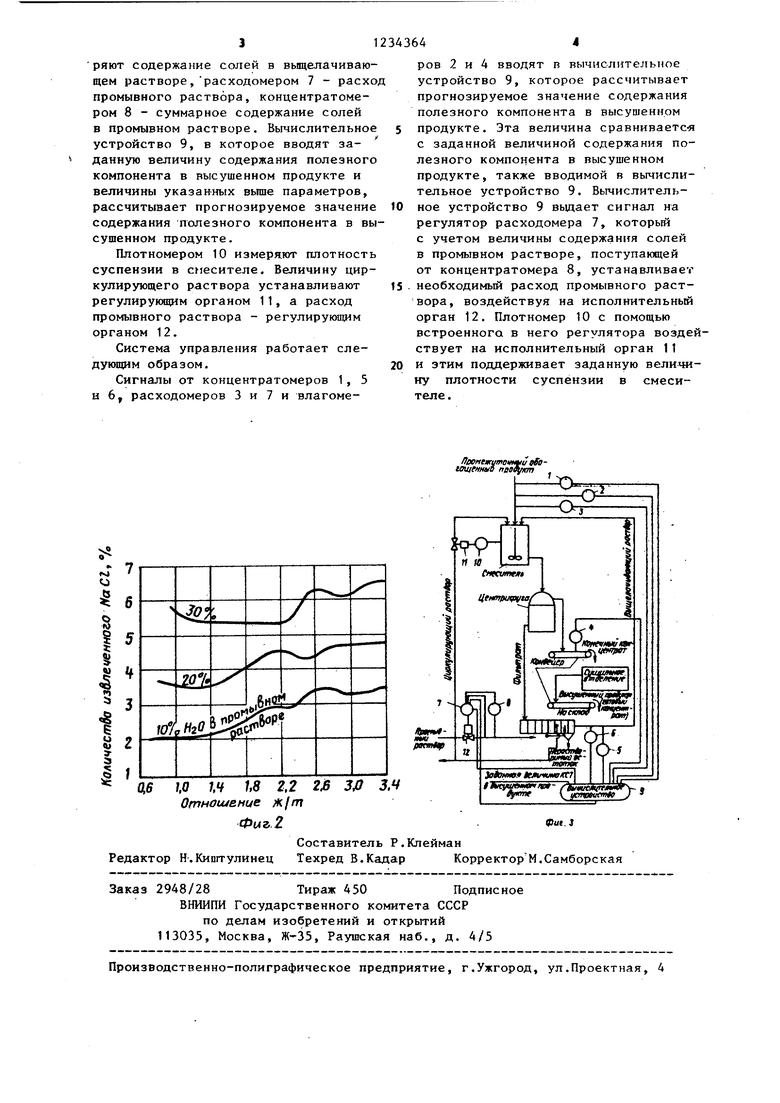

содержания КС1 во влажном продукте; Как следует из анализа результатов на фиг. 2 - график зависимости степе- исследования, содержание КС1 в конеч- ни вьш елачивания сопутствукицего ком- ном концентрате может быть изменено понента от отношения ж/т в смесителе; за счет снижения концентрации солей ра фиг, 3 - схема управления процес- в жидкой фазе в смесителе воздействи- сом.ем на подачу промывного раствора.

Применительно к производству хлор- Как следует из фиг. 2, для эффек- калия из сйльвинитовых руд можно : тивного массообмена необходимо под- .показать, что содержание КС1 в вьк:у- 20 держивать заданную плотность суспеншенном продукте в натуральном выражении является функцией содержания КС1 в конечном концентрате и его влажности, влажности высушенного продукта, содержания суммы солей и КС1 в жид- кой фазе выщелачивающего раствора. Так, для влажности высушенного продукта, равной нулю, содержание КС1 в продукте после сушки ( Р. ) определяется выражением

c.x To5:45 т-й - (р,-Р„)().

(1)

где р - содержание КС1 в твердой фазе концентрата, %; содержание КС1 в жидкой фазе при фильтровании, %;

В{(0,105-, )-fA-0,105(0,,p )

--.- --.-«. ..«,«.

(0,315 A+l) Op В(0,105-/3,р) ))-C (bw) (р -fO,)

(0, )-(1-w)

где А

Wi о7б85(Т-и)

(3)

В .Nace) 0,685

(4)

1%

кср

- прогнозируемое содержание полезного компонента р в высушенном растворе; Рыо-сС соответствующие содержания солей в выщелачивающем растворе;

д - содержание полезного

ксР

компонента в промежуточном продукте;

I - содержание суммы солей в жидкой фазе при фильтровании, %; N, - содержание воды в жидкой фазе при фильтровании, %; W - влажность концентрата после

фильтрования, %.

Из фиг. 1 видно, что качество концентрата определяется содержанием КС1 в конечном концентрате и его влажии, что достигается воздействием на Ьтвод циркулирующего раствора от потока готового продукта.

Поддержание более низкой плотности суспензии, чем допустимо по условиям растворения примесей, приводит к образованию повьшгенной влажности осадка после центрифуг, что, как видно из графика фиг. 1, снижает качество концентрата за счет высаливания liaCl из жидкой фазы.

При нулевом расходе циркулирукмцего раствора прогнозируемое содержание полезного компонента в готовом продукте определяется зависимостями

(2)

н,ы - влажность промежуточного продукта, конечного концентрата; Q - расход промежуточного

продукта;

Q - расход промывного раствора .

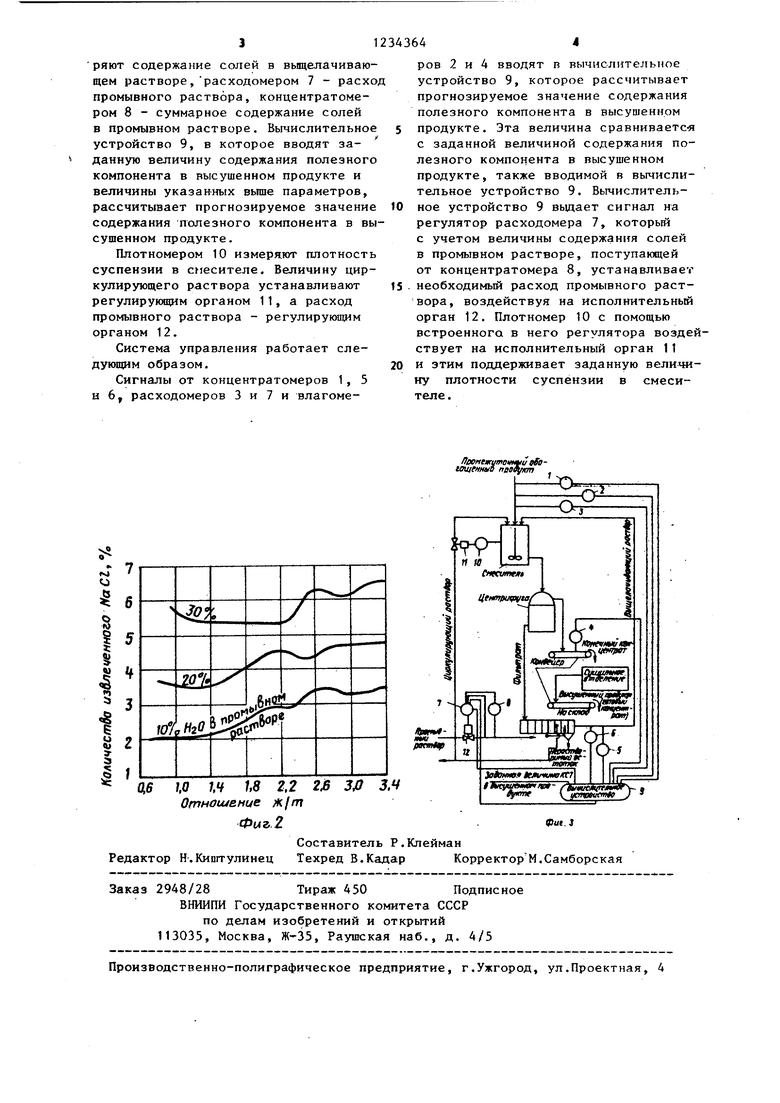

Концентратомером 1 измеряют содержание полезного компонента в промежуточном обогащенном продукте, вла- Гомером 2 - его влажность, а расходомером 3 - расход. Влагомером 4 определяют влажность конечного концентрата. Концентратомерами 5 и 6 изме ряют содержание солей в выщелачивающем растворе, расходомером 7 - расхо промывного раствора, концентратоме- ром 8 - суммарное содержание солей в промывном растворе. Вычислительное устройство 9, в которое вводят за- данную величину содержания полезного компонента в высушенном продукте и величины указанных вьппе параметров, рассчитывает прогнозируемое значение содержания полезного компонента в высушенном продукте.

Плотномером 10 измеряют плотность суспензии в сиесителе. Величину циркулирующего раствора устанавливают регулируюпщм органом 11, а расход промывного раствора - регулирующим органом 12.

Система управления работает следующим образом.

Сигналы от концентратомеров 1, 5 и 6, расходомеров 3 и 7 и влагомеров 2 и 4 вводят в вычислительное устройство 9, которое рассчитывает прогнозируемое значение содержания полезного компонента в высушенном продукте. Эта величина сравниваетс-я с заданной величиной содержания полезного компонента в высушенном продукте, также вводимой в вычислительное устройство 9. Вьгчислительное устройство 9 выдает сигнал на регулятор расходомера 7, который с учетом величины содержания солей в промывном растворе, поступающей от концентратомера 8, устанавливает

необходимый расход промывного раствора, воздействуя на исполнительньй орган 12, Плотномер 10 с помощью встроенного в него регулятора воздействует на исполнительный орган 11

и этим поддерживает заданную величину плотности суспензии в смесителе.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления процессом растворения солевых руд | 1985 |

|

SU1312082A1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ МАГНИЙХРОМСОДЕРЖАЩЕГО РУДНОГО СЫРЬЯ | 2006 |

|

RU2344076C2 |

| Способ переработки флотационных калийных продуктов с высоким содержанием аминов и нерастворимого остатка | 1988 |

|

SU1567276A1 |

| Способ переработки высокоглинистых калийных руд | 1987 |

|

SU1421406A1 |

| Способ переработки сильвинитовой или карналлитовой руды | 1987 |

|

SU1587001A1 |

| Способ комплексной переработки сульфидно-окисленных медно-порфировых руд | 2018 |

|

RU2685621C1 |

| Способ переработки сильвинитовых руд | 1987 |

|

SU1549920A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ РЕДКОЗЕМЕЛЬНЫХ МЕТАЛЛОВ ИЗ ФОСФОГИПСА | 2012 |

|

RU2491362C1 |

| Способ автоматического управленияпРОцЕССОМ цЕНТРифугиРОВАНия СуСпЕНзийС ВКлючЕНияМи глиНиСТыХ чАСТици уСТРОйСТВО для ЕгО ОСущЕСТВлЕНия | 1979 |

|

SU793646A1 |

| СПОСОБ ПЕРЕРАБОТКИ ДИСТИЛЛЕРНОЙ СУСПЕНЗИИ АММИАЧНО-СОДОВОГО ПРОИЗВОДСТВА | 1993 |

|

RU2071940C1 |

2,2 2JB 3jO З.Ч А//7Т

.2

Составитель Р.Клейман Техред В.Кадар

Поонеигитотый ffy- UuitHmi

тупгчщ I I J I

УаЛотатеяупнакеЛI. -

УУ f K volvrJMl , 11сяч ит J 3

н

ф1Н. 3 Корректор М.Самборская

Заказ 2948/28 Тираж 450 Подписное ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж- 35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

| Головков Б.Ю | |||

| и др | |||

| Автоматизация калийных обогатительных фабрик | |||

| М.: Недра, 1983, с | |||

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

| Галургия: теория и практика | |||

| Под ред | |||

| И.Д.Соколова, Л., 1983, с | |||

| Самовар-кофейник | 1918 |

|

SU354A1 |

Авторы

Даты

1986-05-30—Публикация

1984-12-28—Подача