Изобретение относится к технике нанесения покрытия на плоские поверхности изделий и может быть использовано в ма- щипостроении для покрытия направляющих станков, столов, салазок, бабок и других узлов металлорежущих станков.

Цель изобретения - г{овып ение качества покрытия и производительности устройства.

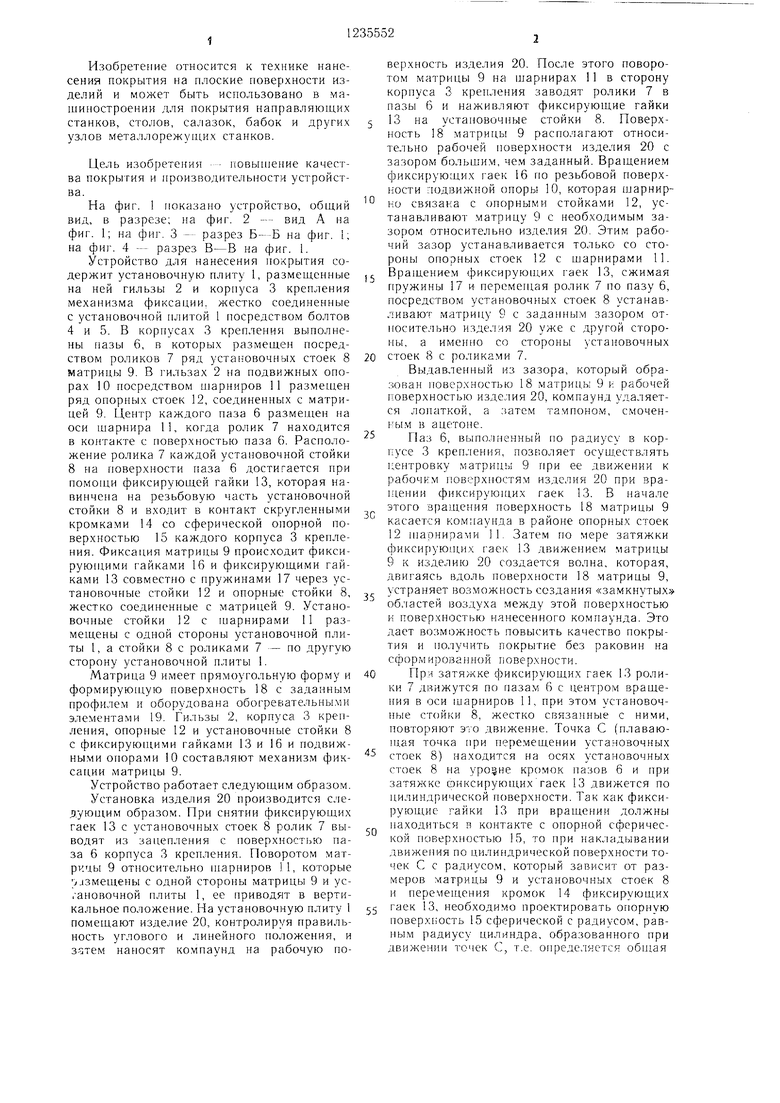

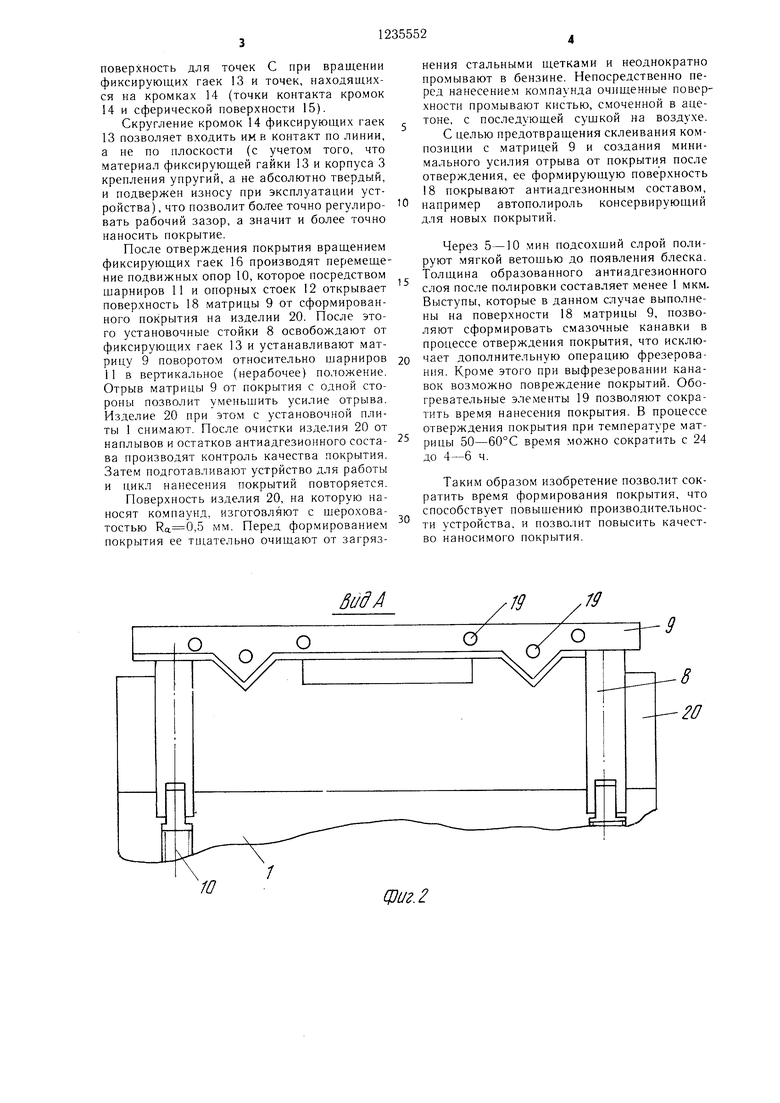

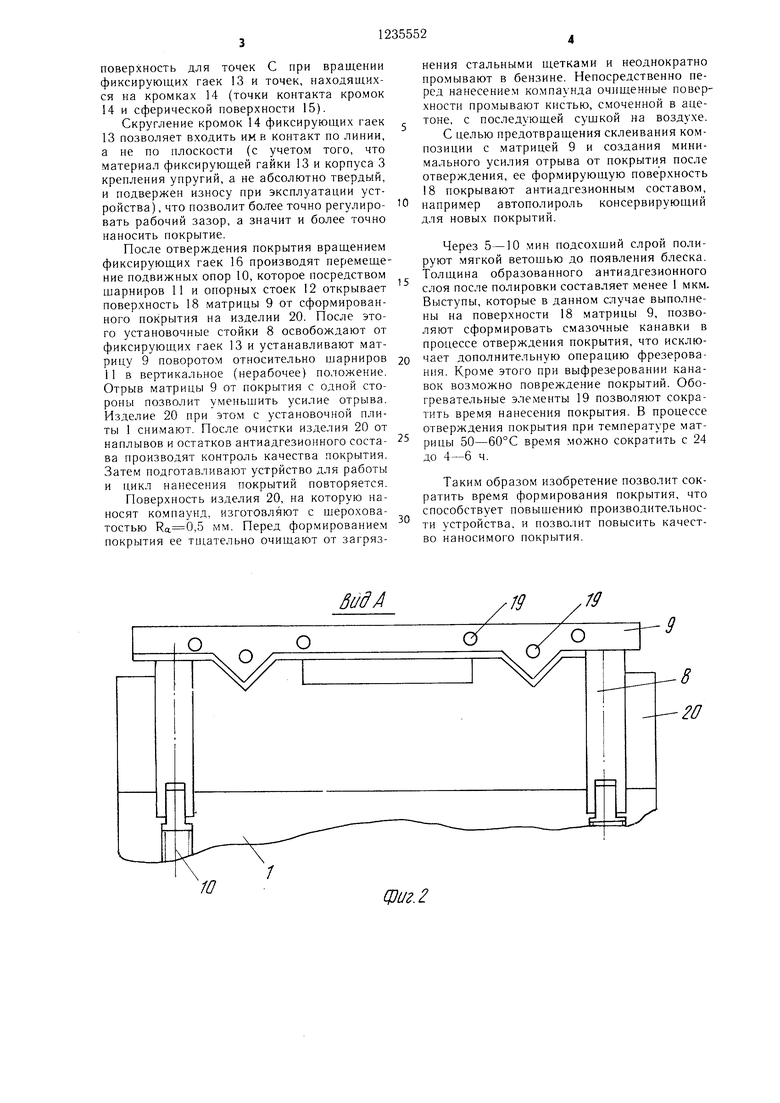

На фиг. 1 показано устройство, общий вид, в разрезе; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - разрез Б- Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 1.

Устройство для нанесения покрытия содержит установочную плиту 1, размещенные на ней гильзы 2 и корпуса 3 крепления механизма фиксации, жестко соединенные с установочной плитой 1 посредством болтов 4 и 5. В корпусах 3 кренлепия выполнены пазы 6, в которых размещен посредством роликов 7 ряд устаьювочных стоек 8 матрицы 9. В гильзах 2 на подвижных опорах 10 посредством шарниров 11 размещен ряд опорных стоек 12, соединенных с матрицей 9. Центр каждого паза 6 размещен на оси щарнира 11, когда ролик 7 находится в контакте с поверхностью паза 6. Расположение ролика 7 каждой установочной стойки 8 па поверхности паза 6 достигается при номоп;и фиксирующей гайки 13, которая на- випчепа на резьбовую часть установочной стойки 8 и входит в контакт скругленными кромками 14 со сферической опорной поверхностью 15 каждого корпуса 3 крепления. Фиксация матрицы 9 происходит фикси- руюп1ими гайками 16 и фиксирующими гайками 13 совместно с пружинами 17 через установочные стойки 12 и опорные стойки 8, жестко соединенные с матрицей 9. Установочные стойки 12 с шарнирами II размещены с одной стороны установочной плиты I, а стойки 8 с роликами 7 - по другую сторону установочной плиты .

Матрица 9 имеет прямоугольную форму и формируюп1ую поверхность 18 с заданным профилем и оборудована обогревательны.ми элементами 19. Гильзы 2, корпуса 3 крепления, опорные 12 и установочные стойки 8 с фиксирующими гайками 13 и 16 и подвижными опорами 10 составляют механизм фиксации матрицы 9.

Устройство работает следующим образом.

Установка изделия 20 производится следующим образом. При снятии фиксирующих гаек 13 с установочных стоек 8 ролик 7 выводят из зацепления с юверхностью паза 6 корпуса 3 крепления. Поворотом матрицы 9 относительно шарниров 11, которые размещены с одной стороны матрицы 9 и установочной плиты 1, ее приводят в вертикальное положение. На установочную плиту 1 помещают изделие 20, контролируя правильность углового и линейного положения, и з-итем наносят компаунд на рабочую по

0

5

5

0

с

5

0

5

0

5

верхность изделия 20. После этого поворотом матрицы 9 на шарнирах 11 в сторону корпуса 3 крепления заводят ролики 7 в пазы б и наживляют фиксирующие гайки 13 на установочные стойки 8. Поверхность 18 матрицы 9 располагают относительно рабочей поверхности изделия 20 с зазором большим, че.м заданный. Вращением фиксирующих гаек 16 по резьбовой поверх- 1ЮСТИ подвижной опоры 10, которая щарнир- fio связана с опорными стойками 12, устанавливают матрицу 9 с необходимым зазором относительно изделия 20. Этим рабочий зазор устанавливается только со стороны опорных стоек 12 с щарнирами 11. вращением фиксирующих гаек 13, сжимая пружины 17 и перемещая ролик 7 по пазу 6, посредством установочных стоек 8 устанавливают матрицу 9 с заданным зазором относительно изделия 20 уже с другой стороны, а именно со стороны установочных стоек 8 с роликами 7.

Выдавленный из зазора, который образован поверхностью 18 матрицы 9 и рабочей г(оверхностью И3л1,елия 20, компаунд удаляется лопаткой, а з.атем тампоно.м, смочен- ны.м в ацетоне.

Паз 6, выпо.лненнь Й по радиусу в корпусе 3 крепления, позволяет осуш,ествлять п.ентровку матриць; 9 при ее движении к рабочим поверхностям изделия 20 при вращении фиксирующих гаек 13. В начале этого вращения поверхность 18 .матрицы 9 касается компаунда в районе опорных стоек 12 1нарнирами 11. Затем по мере затяжки фиксирующих гаек 13 движением матрицы 9 к изделию 20 создается волна, которая, двигаясь вдоль поверхности 18 матрицы 9, устраняет возможность создания «замкнутых областей воздуха между этой поверхностью и поверхностью нанесенного компаунда. Это дает возможность повысить качество покрытия и получить покрытие без раковин на сформированной поверхности.

При затяжке фиксирующих гаек 13 ролики 7 движутся по пазам 6 с центром вращения в оси шарпиров 11, при этом установочные стойки 8, жестко связанные с ними, повторяют это движение. Точка С (плаваю- цая точка при пере.мещении установочных стоек 8) находится на осях установочных стоек 8 на уровне кромок пазов 6 и при затяжке соиксирующих гаек КЗ движется по пилиндрической поверхности. Так как фиксирующие гайки 13 при вращении должны находиться а контакте с опорной сферической поверхностью 15, то при накладывании движения по цилиндрической поверхности точек С с радиусом, который зависит от размеров матрицы 9 и установочных стоек 8 и перемещения кромок 14 фиксирующих гаек 13, необходимо проектировать опорную поверхность 15 сферической с радиусом, равным радиусу цилиндра, образованного при движении точек С, т.е. определяется обпшя

поверхность для точек С при вращении фиксирующих гаек 13 и точек, находящихся на кромках 14 (точки контакта кромок 14 и сферической поверхности 15).

Скругление кромок 14 фиксирующих гаек 13 позволяет входить ими контакт по линии, а не по плоскости (с учетом того, что материал фиксирующей гайки 13 и корпуса 3 крепления упругий, а не абсолютно твердый, и подвержен износу при эксплуатации устройства) , что позволит более точно регулиро- вать рабочий зазор, а значит и более точно наносить покрытие.

После отверждения покрытия вращением фиксирующих гаек 16 производят перемещение подвижных опор 10, которое посредством щарниров 11 и опорных стоек 12 открывает поверхность 18 матрицы 9 от сформированного покрытия на изделии 20. После этого установочные стойки 8 освобождают от фиксирующих гаек 13 и устанавливают матрицу 9 поворотом относительно щарниров 11 в вертикальное (нерабочее) положение. Отрыв матрицы 9 от покрытия с одной стороны позволит уменьщить усилие отрыва. Изделие 20 при этом с установочной плиты 1 снимают. После очистки изделия 20 от наплывов и остатков антиадгезионного состава производят контроль качества покрытия. Затем подготавливают устрйство для работы и цикл нанесения покрытий повторяется.

Поверхность изделия 20, на которую наносят компаунд, изготовляют с щерохова- тостью Ra.0,5 мм. Перед формированием покрытия ее Т1.цательно очищают от загряз

5

О

0

5

0

нения стальными щетками и неоднократно промывают в бензине. Непосредственно перед нанесение.м компаунда очищенные поверхности промывают кистью, смоченной в ацетоне, с последующей сущкой на воздухе. С целью предотвращения склеивания композиции с матрицей 9 и создания минимального усилия отрыва от покрытия после отверждения, ее формирующую поверхность 18 покрывают антиадгезионным составом, например автополироль консервирующий для новых покрытий.

Через 5-10 мин подсохщий слрой полируют мягкой ветощью до появления блеска. Толщина образованного антиадгезионного слоя после полировки составляет менее 1 мкм. Выступы, которые в данном случае выполнены на поверхности 18 матрицы 9, позволяют сформировать смазочные канавки в процессе отверждения покрытия, что исключает дополнительную операцию фрезерования. Кроме этого при выфрезеровании канавок возможно повреждение покрытий. Обогревательные элементы 19 позволяют сократить время нанесения покрытия. В процессе отверждения покрытия при температуре матрицы 50-60°С время можно сократить с 24 до 4-6 ч.

Таким образом изобретение позволит сократить время формирования покрытия, что способствует повышению производительности устройства, и позволит повысить качество наносимого покрытия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для переплетных работ | 1989 |

|

SU1719245A1 |

| Устройство для установки и закрепления изделий на фундаменте | 1981 |

|

SU1044881A1 |

| Испытательный стенд для формовки трубы из листа конечной длины | 1986 |

|

SU1391752A1 |

| СТУЛ СКЛАДЫВАЮЩИЙСЯ С ВРАЩАЮЩИМСЯ СИДЕНЬЕМ | 2020 |

|

RU2769653C1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН | 2004 |

|

RU2276627C1 |

| ПОЗИЦИОНИРУЮЩЕЕ УСТРОЙСТВО ДЛЯ СБОРОЧНОЙ ОСНАСТКИ | 2018 |

|

RU2684876C1 |

| Переносная складная установка для катапультирования малогабаритного беспилотного летательного аппарата | 2024 |

|

RU2822927C1 |

| Устройство рубки движущейся ленты древесного шпона с ножом и узлом его натяжения, включая механизм вертикального перемещения прижимного вала с натяжителем цепи | 2021 |

|

RU2807977C2 |

| Приспособление для установки испытуемого изделия на столе вибростенда | 1984 |

|

SU1182299A1 |

| УСТРОЙСТВО РУБКИ ДВИЖУЩЕЙСЯ ЛЕНТЫ ДРЕВЕСНОГО ШПОНА С НОЖОМ И МЕХАНИЗМОМ ВЕРТИКАЛЬНОГО ПЕРЕМЕЩЕНИЯ | 2009 |

|

RU2403148C1 |

видА

г. 2

6-Б

фиг.З

J

фи.

Составитель Л. Кольцона

Редактор В. ИвановаТехред И. ВересКорректор А. Ференц

Заказ 3034/5Тираж 681Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП «Патент, г. Ужгород, ул. Проектная, 4

| Устройство для нанесения покрытий | 1983 |

|

SU1166838A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Применение полимерных материалов для направляющих .металлорежущих станков, методические рекомендации М., НИИМАШ, 1983, с | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Прибор для промывания газов | 1922 |

|

SU20A1 |

Авторы

Даты

1986-06-07—Публикация

1984-12-17—Подача