2.Устройство по п. 1, отличающееся тем, что решающий блок содержит блок управления, блок памяти, арифметический блок, аналого-цифровой и цифроаналоговый преобразователи, причем четыре информационных входа аналого-цифрового преобразователя являются входами решающего блока, два управляющих входа аналого-цифрового преобразователя соединены с соответствующими выходами блока управления, другие два выхода которого соединены с соответствующими входами блока памяти, а пятый выход - с входом арифметического блока, два выхода которого являются выходами решающего блока, входы записи в блок памяти соединены с выходами арифметического блока и аналого-цифрового преобразователя, а каналы считывания блока памяти соединены с входами арифметического блока и цифроаналогового преобразователя, выход которого является одним из выходов решающего блока.

3.Устройство по пп. 1 и 2, отличающееся тем, что логический блок содержит дешифра1

Изобретение относится к регулированию технологических параметров на полосовых станах, преимущественно на реверсивных станах горячей прокатки с индивидуальным приводом прокатных валков.

Целью изобретения является упрощение и повышение надежности работы устройства и обеспечение возможности оценки формы полосы косвенным методом.

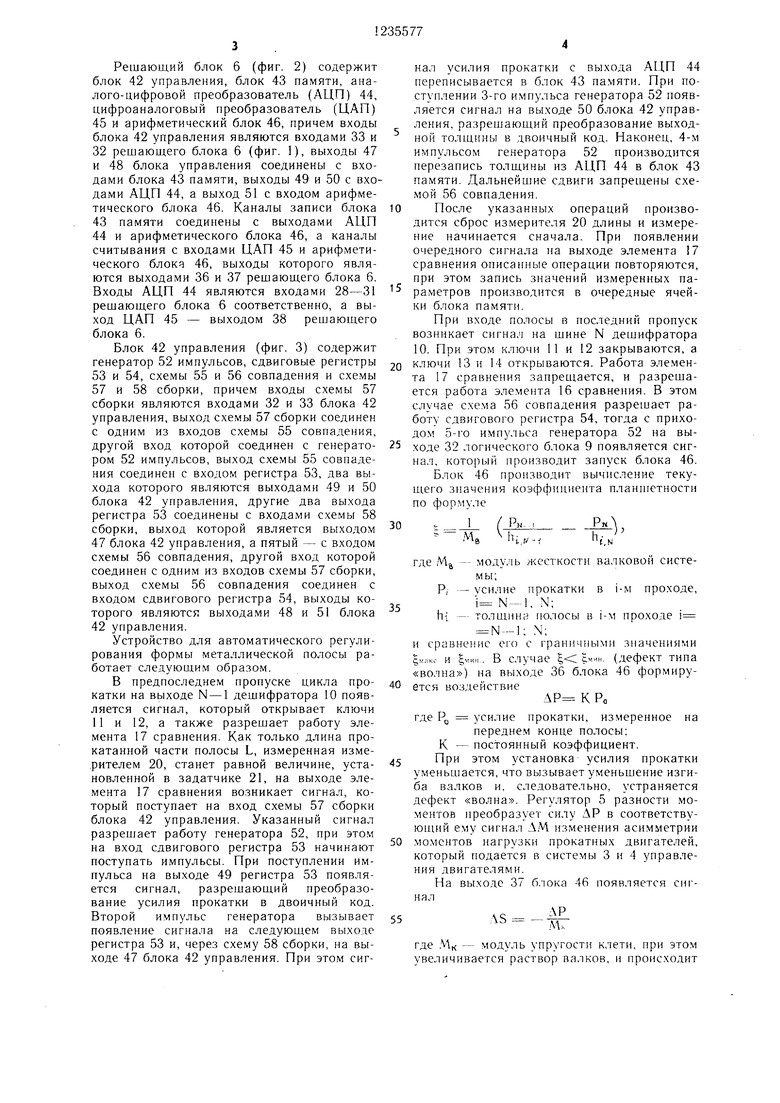

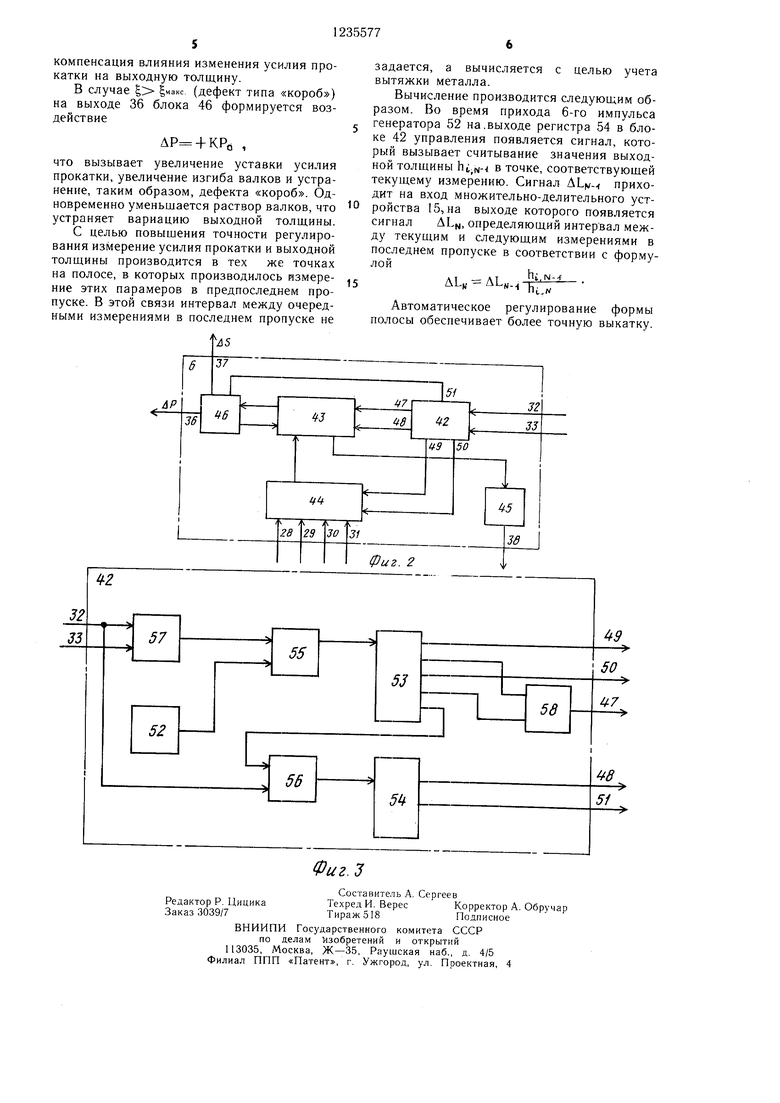

На фиг. I показана блок-схема предлагаемого устройства; на фиг. 2 - блок-схема решающего блока; на фиг. 3 - блок-схема блока управления.

Устройство для автоматического регулирования формы металлической полосы содержит электродвигатели 1 и 2 верхнего и нижнего валков, системы 3 и 4 управления электродвигателями, регулятор 5 разности моментов, решающий блок 6, блок 7 измерения и блок 8 регулирования, логический блок 9, состоящий из дешифратора 10, ключей 11 -14, множительно-делительного блока 15 и элементов 16 и 17 сравнения, измерители усилия 18 прокатки, толщины 19 полосы, длины 20 проката и задат- чик 21 интервала измерения.

Выход задатчика 21 интервала измерения соединен с входами множительно-делительного блока 15 и с одним из входов элементов 17 сравнения, другой вход которого соединен с измерителем 20 длины

тор, два элемента сравнения и множитель- ко-делительный блок, четыре ключа, причем выходы ключей являются выходами блока, информационные ключей являются входами блока, управляющие входы первого и второго ключей соединены с одной из шин дешифратора, а входы третьего и четвертого ключей - с другой шиной депшф- ратора, входы множительно-делительного блока соединены с одним из выходов логического блока и выходом решающего блока, один из входов первого элемента сравнения является одним из входов логического блока, другие входы первого элемента сравнения соединены с одной из шин дешифратора и с входом второго элемента сравнения, другие входы которого соединены с другой шиной дешифратора и выходом множительно-делительного блока, выходы элементов сравнения являются выходами блока, входы элементов сравнения являются одним нз входов блока.

проката, выход которого соединен также с входом элемента 16 сравнения. Шина предпоследнего пропуска дешифратора 10 соеди- lieHa с управляющими входами ключей 11 и 12 и элемента 17 сравнения, а шина N-ro

пропуска - с входами ключей 13 и 14 и элемента 16 сравнения. Входы 22 ключей. 11 к 13 соединены с измерителем 18 усилия прокатки, а входы 23 ключей 12 и 14с измерителем 19 толщины полосы. Выходы 24-27

ключей 11 -14 соединены соответственно с входами 28-31 решаюндего блока 6, который своими управляющими входами 32 и 33 соединен с выходами 34 и 35 логического блока 9 и элементов 16 и 17 сравнения, а выходами 36-38 - с регулятором

5 разности моментов, с блоком 8 регулирования раствора валков и с входом 39 логического блока 9 и одним из входов множительно-делительного блока 15, второй вход которого соединен с выходом ключа 14, а выход блока 15 соединен с входом

элемента 16 сравнения. Регулятор 5 разности моментов своими выходами соединен с системами 3 и 4 управления электродвигателями 1 и 2 прокатных валков, а выходы измерителя 7 раствора валков соединены с блоком 8 регулирования раствора валков. Выходы из.мерителя 20 длины проката и задатчика 21 интервала измерения соединены с входами 40 и 41 логического блока 9.

Решающий блок 6 (фиг. 2) содержит блок 42 управления, блок 43 памяти, аналого-цифровой преобразователь (АЦП) 44, цифроаналоговый преобразователь (ЦАП) 45 и арифметический блок 46, причем входы блока 42 управления являются входами 33 и 32 решающего блока 6 (фиг. 1), выходы 47 и 48 блока управления соединены с входами блока 43 памяти, выходы 49 и 50 с входами АЦП 44, а выход 51 с входом арифметического блока 46. Каналы записи блока

43памяти соединены с выходами АЦП

44и арифметического блока 46, а каналы считывания с входами ЦАП 45 и арифметического блокч 46, выходы которого являются выходами 36 и 37 решающего блока 6. Входы АЦП 44 являются входами 28-31 решающего блока 6 соответственно, а выход ЦАП 45 - выходом 38 решающего блока 6.

Блок 42 управления (фиг. 3) содержит генератор 52 импульсов, сдвиговые регистры 53 и 54, схемы 55 и 56 совпадения и схемы 57 и 58 сборки, причем входы схемы 57 сборки являются входами 32 и 33 блока 42 управления, выход схемы 57 сборки соединен с одним из входов схемы 55 совпадения, другой вход которой соединен с генератором 52 импульсов, выход схемы 55 совпадения соединен с входом регистра 53, два выхода которого являются выходами 49 и 50 блока 42 управления, другие два выхода регистра 53 соединены с входами схемы 58 сборки, выход которой является выходом 47 блока 42 управления, а пятый - с входом схемы 56 совпадения, другой вход которой соединен с одним из входов схемы 57 сборки, выход схемы 56 совпадения соединен с входом сдвигового регистра 54, выходы которого являются выходами 48 и 51 блока 42 управления.

Устройство для автоматического регулирования формы металлической полосы работает следующим образом.

В предпоследнем пропуске цикла прокатки на выходе N-1 дешифратора 10 появляется сигнал, который открывает ключи 11 и 12, а также разрещает работу элемента 17 сравнения. Как только длина прокатанной части полосы L, измеренная измерителем 20, станет равной величине, установленной в задатчике 21, на выходе элемента 17 сравнения возникает сигнал, который поступает на вход схемы 57 сборки блока 42 управления. Указанный сигнал разрешает работу генератора 52, при этом на вход сдвигового регистра 53 начинают поступать импульсы. При поступлении импульса на выходе 49 регистра 53 появляется сигнал, разрешающий преобразование усилия прокатки в двоичный код. Второй импульс генератора вызывает появление сигнала на следующем выходе регистра 53 и, через схему 58 сборки, на выходе 47 блока 42 управления. При этом сигнал усилия прокатки с выхода АЦП 44 переписывается в блок 43 памяти. При поступлении 3-го импульса генератора 52 появляется сигнал на выходе 50 блока 42 управления, разрешающий преобразование выходной толщины в двоичный код. Наконец, 4-м импульсом генератора 52 производится перезапись толщины из АЦП 44 в блок 43 памяти. Дальнейшие сдвиги запрещены схемой 56 совпадения.

После указанных операций производится сброс измерителя 20 длины и измерение начинается сначала. При появлении очередного сигнала на выходе элемента 17 сравнения описанные операции повторяются, при этом запись значений измеренных параметров производится в очередные ячейки блока памяти.

При входе полосы в последний пропуск возникает сигнал на шине N дешифратора 10. При этом ключи 11 и 12 закрываются, а

0 ключи 13 и 14 открываются. Работа элемента 17 сравнения запрещается, и разрешается работа элемента 16 сравнения. В этом случае схе.ма 56 совпадения разрешает работу сдвигового регистра 54, тогда с приходом 5-го импульса генератора 52 на вы5 ходе 32 логического блока 9 появляется сигнал, который производит запуск блока 46. Блок 46 производит вычисление текущего значения коэффициента планшетности по формуле

5

м„

PN1П„

v

Ч,М

5

0

5

0

5

где Mj - модуль жесткости валковой системы;Р, - усилие прокатки в i-м проходе,

i N--1, N;

hi - толщина полосы в i-м проходе i:

N--1; N;

и сравнение его с граничными значениями |...акс и |«нн. В случае | «и„. (дефект типа «волна) на выходе 36 блока 46 формируется воздействие

АР К РО

где PQ усилие

на

прокатки, измеренное переднем конце полосы; К - постоянный коэффициент. При этом установка усилия прокатки уменьшается, что вызывает уменьшение изгиба валков и. следовательно, устраняется дефект «волна. Регулятор 5 разности моментов преобразует силу ДР в соответствующий ему сигнал AM изменения асимметрии моментов нагрузки прокатных двигателей, который подается в системы 3 и 4 управления двигателями.

На выходе 37 блока 46 появляется сигнал

ЛР ДА к

AS

где MK - модуль упругости клети, при этом увеличивается раствор валков, и происходит

компенсация влияния изменения усилия прокатки на выходную толщину.

В случае |макс (дефект типа «короб) на выходе 36 блока 46 формируется воздействие

др -1-КРо ,

что вызывает увеличение уставки усилия прокатки, увеличение изгиба валков и устранение, таким образом, дефекта «короб. Одновременно уменьшается раствор валков, что устраняет вариацию выходной толщины. С целью повышения точности регулирования измерение усилия прокатки и выходной толщины производится в тех же точках на полосе, в которых производилось измерение этих парамеров в предпоследнем пропуске. В этой связи интервал между очередными измерениями в последнем пропуске не

AS

г. J

Составитель А. Сергеев

Редактор Р. ЦицикаТехред И. ВерееКорректор А. Обручар

Заказ 3039/7Тираж 518Подпиеное

ВНИИПИ Государетвенного комитета СССР

по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП «Патент, г. Ужгород, ул. Проектная, 4

5

задается, а вычисляется с целью учета вытяжки металла.

Вычисление производится следующим образом. Во время прихода б-го импульса генератора 52 на.выходе регистра 54 в блоке 42 управления появляется сигнал, который вызывает считывание значения выходной толщины в точке, соответствующей текущему измерению. Сигнал АЬц/-ч приходит на вход множительно-делительного устройства 15, на выходе которого появляется сигнал . определяющий интервал между текущим и следующим измерениями в последнем пропуске в соответствии с формулой,

AT i ли

Автоматическое регулирование формы полосы обеспечивает более точную выкатку.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для стабилизации процесса прокатки-волочения с охватом валков полосой | 1989 |

|

SU1713703A1 |

| Устройство для регулирования межклетевых натяжений | 1984 |

|

SU1174112A1 |

| Устройство для автоматического регу-лиРОВАНия ТОлщиНы пОлОСы HA СТАНЕХОлОдНОй пРОКАТКи-ВОлОчЕНия бЕзОХВАТА ВАлКОВ пОлОСОй | 1979 |

|

SU801922A1 |

| Способ управления частотой вращения наклонных валков кольцепрокатного стана | 1990 |

|

SU1734904A1 |

| Устройство для настройки скоростей валков непрерывного стана горячей прокатки | 1981 |

|

SU995940A1 |

| Устройство компенсации влияния эксцентриситета прокатных валков | 1977 |

|

SU737041A1 |

| Вычислительное устройство для измерителей перемещений | 1975 |

|

SU553620A1 |

| Способ для автоматического регулирования толщины полосы на непрерывном стане холодной прокатки и устройство для его осуществления | 1990 |

|

SU1734905A1 |

| Автоматический измеритель импульсной мощности СВЧ радиосигналов | 1985 |

|

SU1287025A1 |

| Устройство компенсации влияния эксцентриситета прокатных валков | 1980 |

|

SU908455A1 |

| Устройство для регулирования формы полосы | 1974 |

|

SU498993A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Устройство для автоматического регулирования формы полосы при прокатке на станах с индивидуальным приводом валков | 1981 |

|

SU995941A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Устройство для автоматического регулирова-Ния фОРМы МЕТАлличЕСКОй пОлОСы | 1978 |

|

SU845758A3 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Соколов Б | |||

| А и Гурков А | |||

| Л | |||

| Повышение качества толстых листов на станах штучной прокатки | |||

| Сб | |||

| Производство листа | |||

| М.: Металлургия, 1975, № 3, с | |||

| Термосно-паровая кухня | 1921 |

|

SU72A1 |

Авторы

Даты

1986-06-07—Публикация

1984-11-01—Подача