23 управления приводом разматывателя, моталки 21 и нажимного устройства 22. а также с логическим блоком 16. Дополнительные элементы устройства позволяют оценивать фактическое значение натяжений по границам очага деформации и с

помощью логического блока целенаправленно воздействовать на давление или натяжение моталки и разматывателя. Использование устройства на станах ПВ с охватом валков полосой повысит качество готового металла и производительность стана. 2 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматического регу-лиРОВАНия ТОлщиНы пОлОСы HA СТАНЕХОлОдНОй пРОКАТКи-ВОлОчЕНия бЕзОХВАТА ВАлКОВ пОлОСОй | 1979 |

|

SU801922A1 |

| Устройство для автоматического регулирования толщины полосы на стане холодной прокатки-волочения без охвата валков полосой | 1982 |

|

SU1101309A1 |

| Система управления реверсивным станом холодной прокатки | 1983 |

|

SU1156755A1 |

| Электропривод агрегата перемотки полосы | 1984 |

|

SU1227283A1 |

| Система для автоматической стабилизации технологических параметров при холодной прокатке на реверсивных станах | 1978 |

|

SU858967A1 |

| Устройство управления реверсивным правильно-дрессировочным станом | 1980 |

|

SU884768A1 |

| Устройство автоматического управления моталкой литейно-прокатного агрегата | 1983 |

|

SU1135514A1 |

| Система поиска зоны существования процесса прокатки | 1976 |

|

SU645319A1 |

| Устройство регулирования натяжения полосы в станах холодной прокатки | 1984 |

|

SU1227278A1 |

| Устройство автоматического регулиро-ВАНия ТОлщиНы пОлОСы HA CTAHAX пРОКАТ-Ки-ВОлОчЕНия | 1979 |

|

SU812369A1 |

Изобретение относится к аатоматиза- ции производственных процессов в метал* лургической промышленности и может бцть использовано в прокатном производстве, на листовых станах холодной прокатки-волочения с охватом валков полосой. Цель изобретения - повышение качества холоднокатаных полос и производительности, достигается путем дополнительного использования датчиков 3 и 4 крутящих моментов на рабочих валках, датчиков натяжений переднего 15 и заднего 18 концов полосы, датчиков усилия 6 прокатки, задатчикоа 10 и 11 радиусов рабочих валков и задатчика коэффициента 7 трения в очаге деформации, соединенных предложенным способом с системой ^а>&SСл>&

Изобретение относится к автоматизации производственных процессов в металлургической промышленности и можетбыть использовано на станах прокатки-волочения с охватом валков полосой.

Целью изобретения является повыше ние качества полос и производительности.

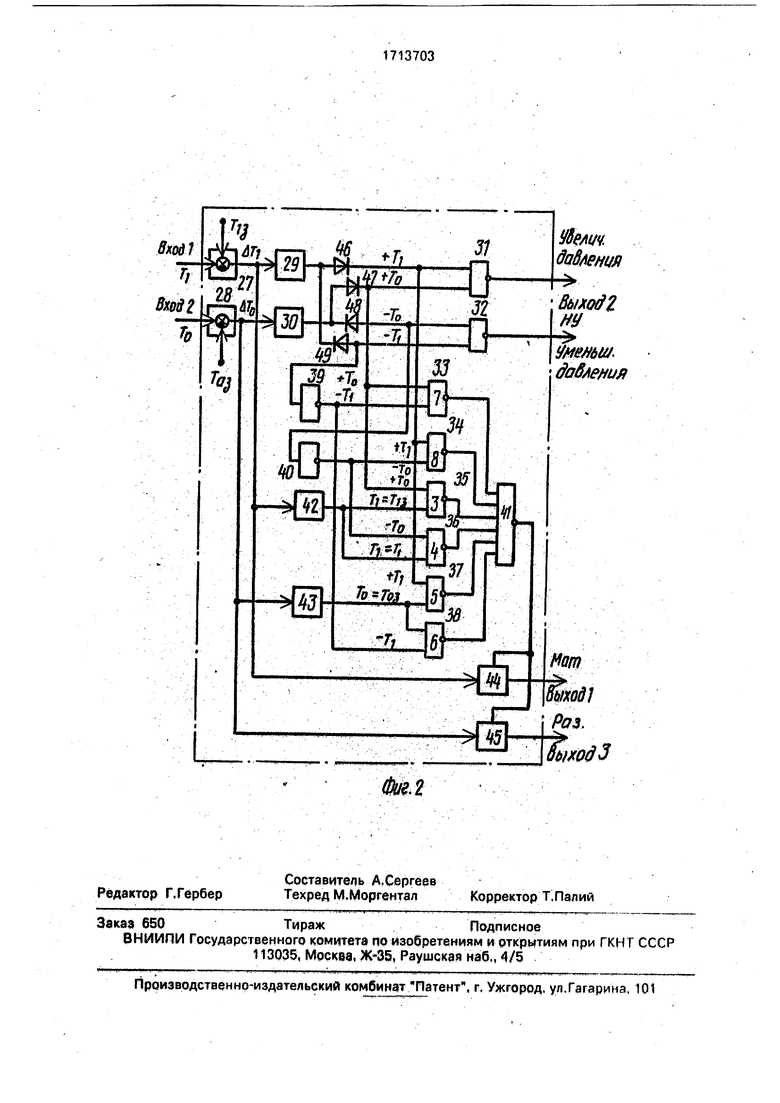

Нафиг.1 представлена структурная Схема устройства; на фиг.2 - схема логического блока.

Устройство содержит ведущий 1 и ведомый 2 валки, на которыхустановлены датчики 3 и 4 крутящих моментов, множительный блок 5 соединен входами с датчиками 6 усиЛИЯ прокатки и задатчиКом 7 коэффициента трения, выход множительного блока 5 соединен с входами множительных блоков 8 и 9, другие входы которых соединены с задатчиками 10 и 11 радиусов ведущего и ведомого валков соответственно, выход множительного блока 8 соединен с входом узла 12 вычитания, другой вход которого соединен с выходом датчика 3 момента ведущего валка, выход узла 12 вычитания соединен с входом делительного блока 13, второй (делительный) вход которого соединен с выходом задатчика 10 радиуса ведущего валка, узел 14 суммирования имеет два входа, один из которых соединен с выходом делительного блока 13, а второй - с выходом .датчика 15 натяжения полосы на моталке, выход узла 14 суммирования соединен с первым входом логического блока 16, второй ход которого соединен с выходом узла 17 вычитания, первый вход которого соединен с выходом датчика 18 натяжения заднего конца полосы на разматывателе, а другой вход - с выходом делительного блока 19. первый вход делительного блока 19 соединен с выходом узла 20 суммирования, а второй вход делительного блока 19 соединен с выходом задатчика 11 радиуса ведомого валка, входы узла 20 суммирования роединены с выходом датчика 4 момента на ведомом валке и с выходом множительного блока 9, первый выход логического блока 16 соединен с одним из входов системы 21 управления моталкой, второй выход - с системой 22 управления нажимным устройством, третий выход - с системой 23 управления приводом разматывателя. Система 21 (22,23) управления имеет два входа для суммирования сигналов с соответствующими знаками; по первому входу-сигнала с первого (второго, третьего) выхода логического блока 16; по второму входу - сигнала с задатчика 24 натяжения на моталке (с задатчика 25 усилия прокатки, с задатчика 26 натяжения на разматывателе). Приняты следующие обозначения:

MBI, MBO - сигнал, пропорциональный моментам на ведущем и ведомом валках;

f - сигнал, пропорциональный коэффициенту трения в очаге деформации;

RBO.RBI - сигнал, пропорциональный радиусам ведомого и ведущего валков;

То, Ti - сигнал, пропорциональный наТяжениям на границах очага деформации соответственно на входе и выходе из валков;

Тоэ , Ti3 - сигнал, пропорциональный заданному значению натяжений полосы на разматывателе и моталке;

Тб, Tt - сигнал, пропорциональный текущему значению натяжений полосы на разматывателе и моГгалке;

ДТо, ATi - сигнал, пропорциональный приращению натяжения на разматывателе и моталке;

РЭ сигнал, пропорциональный заданному значению усилия прокатки;

А РЗ - сигнал, пропорциональный приращению усилия прокатки.

Устройство работает следующим образом.

Перед проходом оператором стана с помощью задатчикоБ задаются уровни выходных сигналов; задзтчиком 10 - сигнал RQ, пропорциональный радиусу ведущего валка; задатчиком 11 - сигнал RBQ, пропорциональный радиусу ведомого валка; задатчиком 7 - сигнал f, пропорциональный коэффициенту трения в очаге деформации;

эадатчиком 24 -сигнал Tig, пропорциональный натяжению переднего конца полосы или натяжению на моталке; задатчиком 25 сигнал РЗ. пропорциональный натйжению заднего конца полосы или натяжению йа разматывате/ie.

При прокаткес выходов датчиков3,4, б, 15 и 18 формируются сигналы, пропорциональные соответственно текущим значениям параметров Мао. Мег, Р, Ti и То .

На выходе узАа 14 суммирован)1я Формируется сигнал TI, пропорциональный величине полного переднего натяжений полосы в очаге деформации. Расчет величийы TI осуществляется в блоках 5. 8, в узлах 12 и 14 в соответствии с их функциональным назначением, на выходе узла 17 вычитания формируется сигнал То, пропорциональный величине полного заднего натяжения полосы в дч;аге деформации.

Указанные сигналы TI и То поступают соответственно на первый и второй вход логического блока где прЬизводится их логическая обработка.

На выходах логического блока формируются сигналы коррекции: переднего натяжения полосы drATi (Натяжений на моталке); заднего натяжения полосы ± ДТо (натяжения на разматывателё); усилия прокатки АР,.

Функциональная схема логического блока 16 приведена на фиг,2 и. содержит узлы 27 и 28 вычитания, компараторы 29 и 30, логические элементы И 31-40- инверторы, логический элемент ИЛИ 41, нуль-органформирователи 42 и 43, пропорциональные ключи 44 и 45 (или операционные усилители), полупроводниковые диоды 46-49,

Логический блок работает следующим образом.

На выходы 1 и 2 поступают сигналы, пропорциональные текущим значениям Ti и То натяжений на границах очага деформации соответственно на выходе и входе в валки. :. В узле 27 вычитания осуществляется сравнение текущего значения Ti с заданным Tij, На выходе узла 27 действует сигнал разности ATi Ti - Tig, В узле 28 осуществляется аналогичная операция с сигналами То и Тоз, т.е.

ЛТо То-Тоз.

Указанные сигналы ±ATi и ±АТо поступают на входы компараторов 29 и 30, На выходе компаратора 29 (30) имеет место положительный по юговый сигнал при положительнрм значении ATi (А То) и

отрицательный пороговый сигнал при отрицательном значении А Ti(-АТо),

Диодами 46-49 осуществляется разделение положительных и отрицательных пороговых уровней А TI и АТо, а в схемах 31-38 совпадения - их логическая обработка.

При действии возмущений (разнотолщинность подката, меняющихся механических свойств полосы и т,д,) процесс

0 прокатки нарушается, что отражается в отклонениях Тд и Tib;r заданных значений Тоэ и Ttj, Для стабилизации процесса прокатки необходимо: увеличить давление (усилие) прокатки ripH одновременном

5 увеличении Ti и То, На выходе логического зл мента И 31 в зтом случае имеет место сигнал на Опускание валка, т.ё, на увеличение давления прокатки; уменьшить давле ние (усилие) прокатки при одновременном

0 уменьшении То и Ti, В атрм случае действует сигнал на выходе логического элемента И 32 на подъем валка,.т,е, нэ еньшение давления прокатки; При одновременном увеличении. То и уменьшении Ti необходимо

5 увеличить заднее нат$1жение полосы на разматывателё и уменьшить переднее натяжение полосы на моталке на выходе 1 и выходе .3 логического, блока действующие сигналы, поступающие в приводы моталки и разматы0 вателя (микросхема 33); при одновременном уменьшении То.и увеличении TI натяжение на. разматывателё должно уменьшаться, а на моталке - увеличиваться (элемент И 34); если TI Tig, а То увеличивается, то необходимо увеличить натяжение на разматывателё (элемент И 35); если Ti « Tig, а То уменьшается, то необходимо уменьшить натяжение на разматывателё

- (элемент И 36); если То Тод, а Ti увеличивается, то необходимо увеличить натяжение на мотаЛкё (элемент И 37); если , а Ti уменьшается, то необходимо уменьшить натяжение на разматывателё (элемент И 38),

5 С выходов элементов И 33-38 сигналы отрицательного порогового уровня поступают в узел 41 - схема ИЛИ (сборка). Выходной положительный сигнал узла 41 является разрешающим сигналом для пропорцио0 нальных ключей 44 и 45, с выходов которых сигналы поступают на входы системы управления приводом моталки и размагывателя. Изобретение при опробовании на стане позволило устранить скольжение полосы на

5 дугах охвата, повысить выход годного металла ориентировочно на 3-4%, улучшить работу САРТ полосы.

Фор м у ла изобретения Устройство для стабилизации процесса прокатки-волочения с ОХРЗТОМ валков

полосой, содержащее системы управления нажимным устройством и приводами разматывателя и моталки, логический блок, первый выход которого соединен с входом системы управления моталки, второй выход - с входом системы управления нажимным устройством, а третий выход - с входом системы управления приводом разматывателя, отличаю ц е е с я тем, что. с целью повышения качества полосы и производительности, оно снабжено двумя измсиритёля и крутящих MQMeHTOB на | абОчих галках, измерителем усилия прокатки, TftebffiMHOfr житёльными блоками, эадатчикамй сов |рабочих валков и коэффициента трения, двумя узлами суммирования и двумя узлами вычитания, двумя делительными блоками, измерителями натяжения полосы на разматывателе и моталке, причем выход измерителя усилия прокатки соединен с первым входом первого множительного блрка. рой вход которого соединён с выходом за датчика коэффициента троения, а выход первого множительного блока соединен с первыми входами второго и третьего Множительных блоков, второй вХоД второго множительного блОка соединен с выходом задатчика радиуса ведуц его валка, причем вь1ход второго множительного блока соедийён с первом входом первого узла вычитакия, второй вход которого соединён с

выходом датчикамомента на вёдусцем рабрчем валке, а выход первого узла вычитания соединен с первым входом первого делительного блока, второй вход которого соединен с выходом задатчика радиуса ведущего валка, а. вь1ход первого Делительного блока соединен с первым вхрдом первого узла сложения, второй вход которого соединен с выходом измерителя натя)1(ёния полосы на моталке, а быход первого узла сложения соединен с первым в;Фдомлог 1 «ёкого причём 1гг&фй8х1одлоп4че сое

динён с втр вь1читант(

Первый ффд которого соединён с; выходом из14ерйтё/1я натяЖёНИя полосы на разматывателё, а второй вход;второп узла вычитания соединён с выходом второго Делительного блока, первый вхОД которого соединён 6 вцходом второго узл{асум 4йроBeHHiii а второй вход второго дёлительногр блока соединен с выходом аёдатчйкараДйуса Ведомого валка, пёрв«1й вход второго узла суммирования соединён с выходом датчика момента на ведомом валке, а второй вход BiToporO узла суммирования соеДи1 ен с вЦходом третьего множительного блока, первый вход которого соединён с выходом Первого Множительного блока, а вто рой вход третьего множительного блока соединен с выходом задатчика радиуса ведомого валка,

| Система поиска зоны существования процесса прокатки | 1976 |

|

SU645319A1 |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

Авторы

Даты

1992-02-23—Публикация

1989-05-16—Подача