контроля формы прокатанного металла так)«е ограничена. В результате лист желаемой формы не может быть получен что снижает точность формы и качество прокатываемой полосы.

Целью изобретения является повышение точности формы прокатанных полос и улучшение их качества.

Для достижения-, поставленной цели устройство для автоматического регулирования форл«л металлической полосы, содержащее электродвигатели соответственно верхнего и нижнего рабочих валков, систему управления электродвигателями и датчик формы полосы, дополнительно содержит арифметический блок, блок регулирования зазора Между валками и два блока установки зазора между валками, причем вход арифметического блока соединен с выходом датчика формы полосы, первый и второй выходы арифметического блока соединены соответственно с первым и вторым входами системы управления электродвигателями, третий выход арифметического блока соединен со входом блока регулирования зазора между валками, выход которого соединен со входами первого и второго блоков установки зазора между валками.

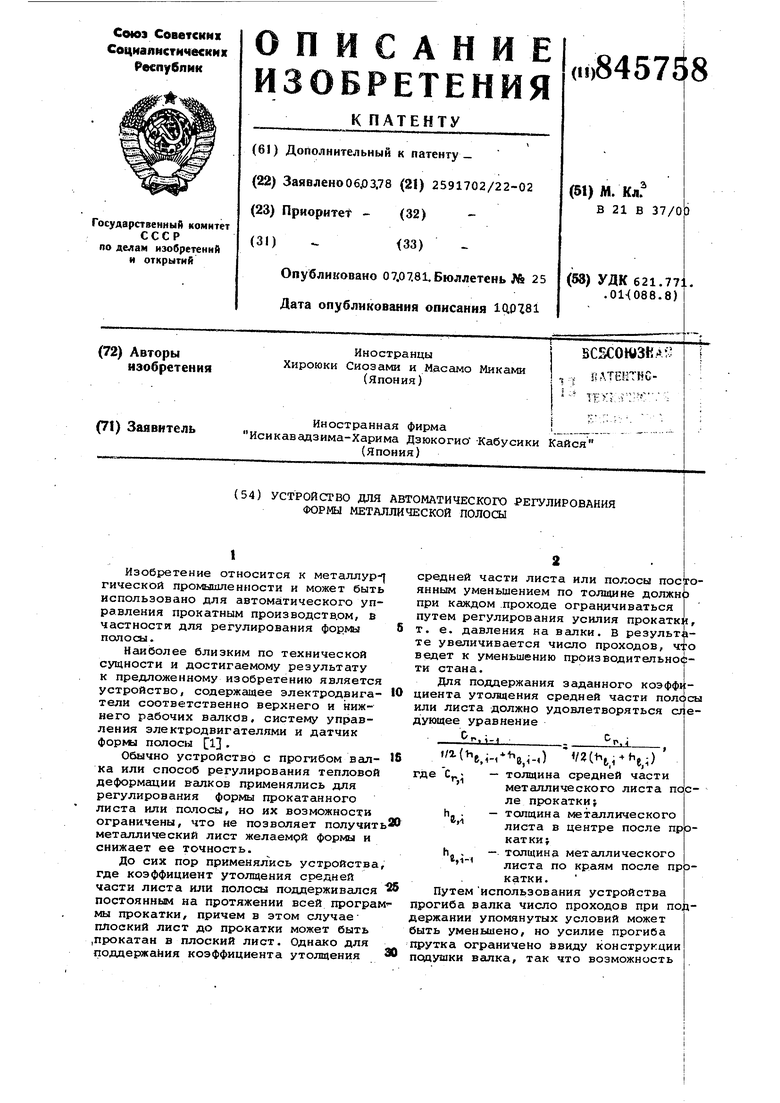

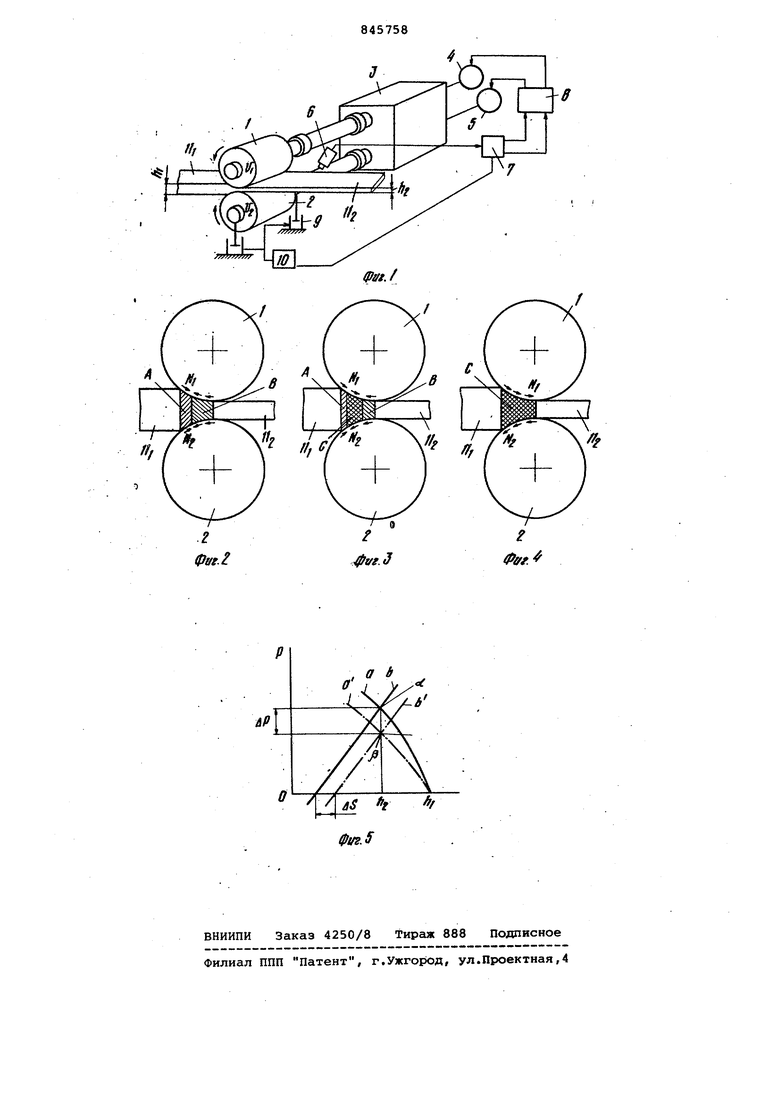

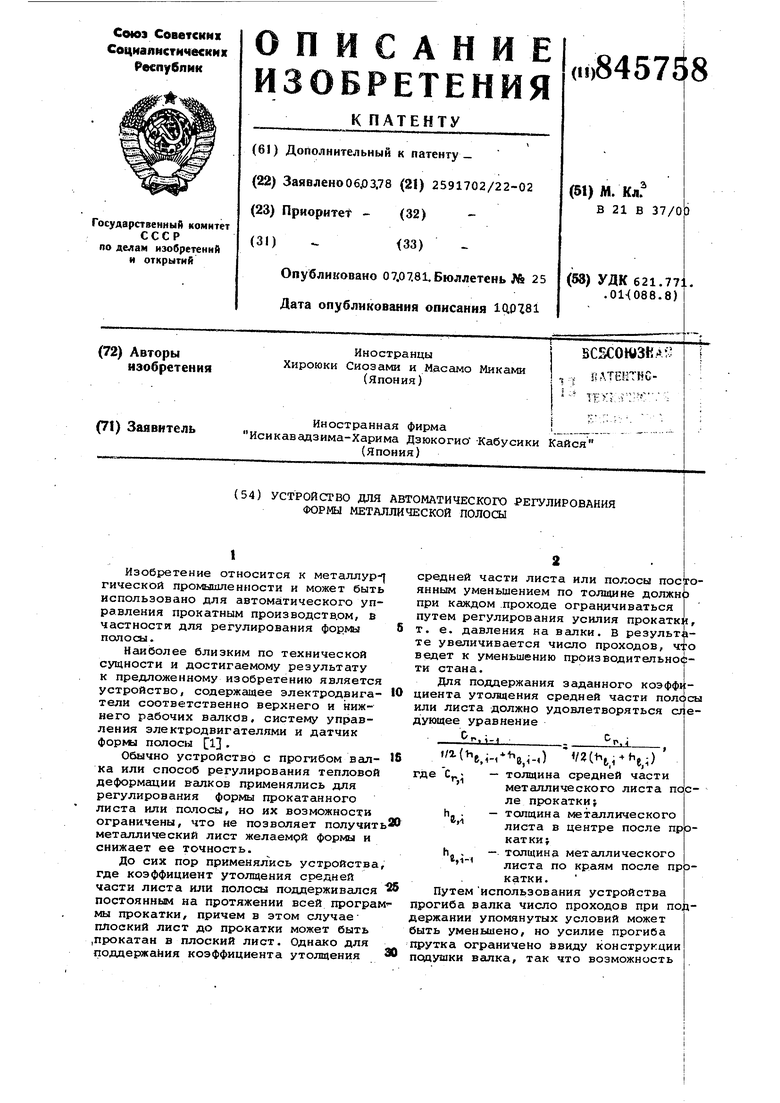

На фиг. 1 представлена функциональная схема предложенного устройства; . 2-4 - связи между соотношением окружных скоростей верхнего и нижнего рабочих валков и силой трения; на фиг. 5 - график зависимости между дайлением на валки и толщиной прокатанного металла.

Устройство содержит верхний 1 и нижний 2 Всшки, которые соединены через понижающий редуктор 3 с выходными Всшами электродвигателей 4 и 5 таким образом, чтобы валки 1 и 2 могли вращаться с различными окружными скоростями V, и У„ соответственно. Валки 1 и 2 могут быть непосредственно соединены с выходными валками электродвигателей 4 и 5.

Устройство содер}кит также датчик 6 формы полосы, арифметический блок 7, систему 8 управления электродвигателями, два блока 9, 10 установки заэора между валками и блок 11 регулирования зазора между валками.

Устройство работает следукщим образом.

Металлический лист, имеющий толщину h,прокатывается с помощью верхнего и нижнего валков 1 и 2 до листа толщиной Ьл Прокатанный лист толщиной hj постоянно находится под наблюдением датчика 6 формы, связанного с арифметическим блоком 7, первый и второй выходы которого соединены соответственно с первым и вторым входсши системы 8 управления электро|двигателями, а третий выход арифметического блока 7 соединен со входом

блока 11 регулирования зазора между валками.

В ответ на сигнал от датчика 6 , который непрерывно измеряет форму проката толщиной h, арифметический блок 7 рассчитывает приращение или уменьшение величины д Р давления на валки, требугацегося для корректирования формы прокатываемого листа, и окружные скорости V и VQ верхнего и нижнего валков 1 и 2, требуемых для получения упомянутых прирщений или уменьшения величины л Р. в ответ на сигнгш от- арифметического блока 7 система 8 управления электродвигателями регулирует скорость вращения валов двигателей 4 и 5, а следовательно, и окружные скорости верхнего и нижнего валков 1 и 2.

Блок 11 регулирования зазора между валками соединен с двумя блоками 9 и 10 установки зазора между валками таким образом, что в ответ на сигнал коррекции формы от арифметического блока 7 блок 11 побуждает блки 9, 10 работать так, чтобы нижний валок 2 мог расположиться от верхнего валка 1 на желаемом расстоянии.

Арифметический блок 7 рассчитывает приращение или уменьшение зазора между валками Д S способом, описанным выше, и в ответ на сигнал, характеризующий упомянутое приращение ил уменьшение и S от арифметического блока 7, блок 11 побуждает работать блоки 9, 10 установки зазора между валками таким образом, чтобы зазор между валками 1 и 2 мог увеличиваться или уменьшаться на величину S.

В прокатанном стане описываемого типа соотношение между окружными скоростями верхнего и нижнего валков 1 и 2 изменяется так, что может меняться давление на валки и, следовательно, может регулироваться деформация валков 1 и 2 и корректироваться форма прокатанного металла.

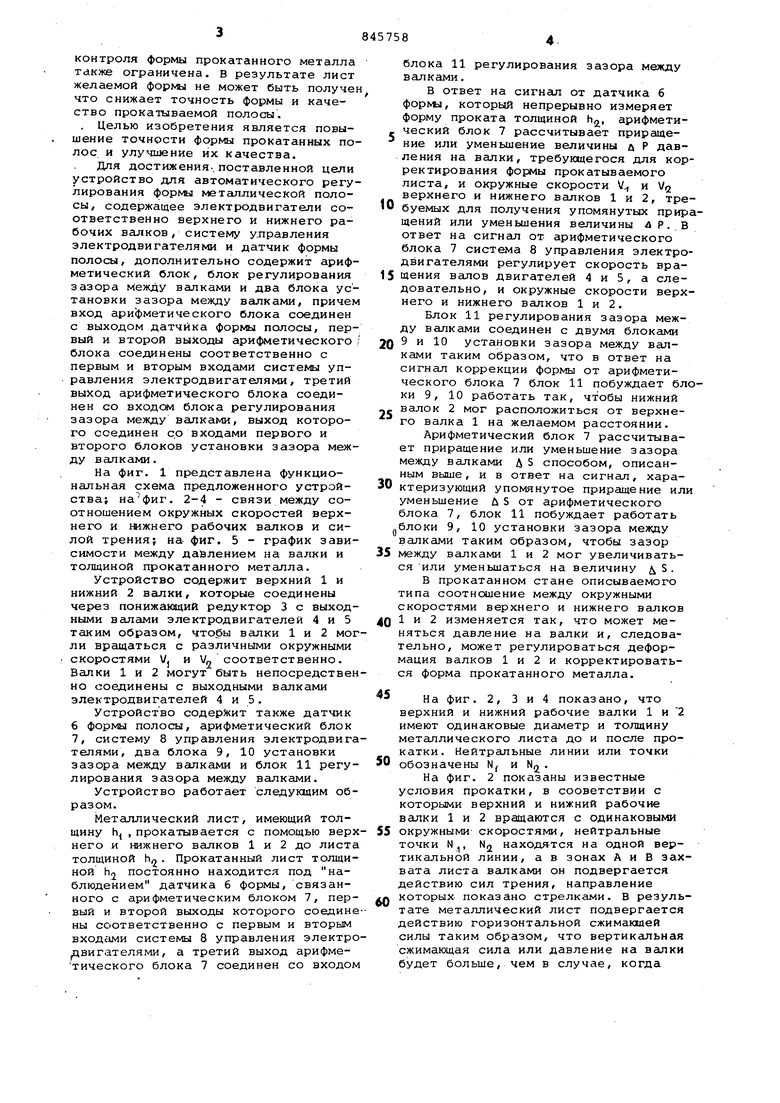

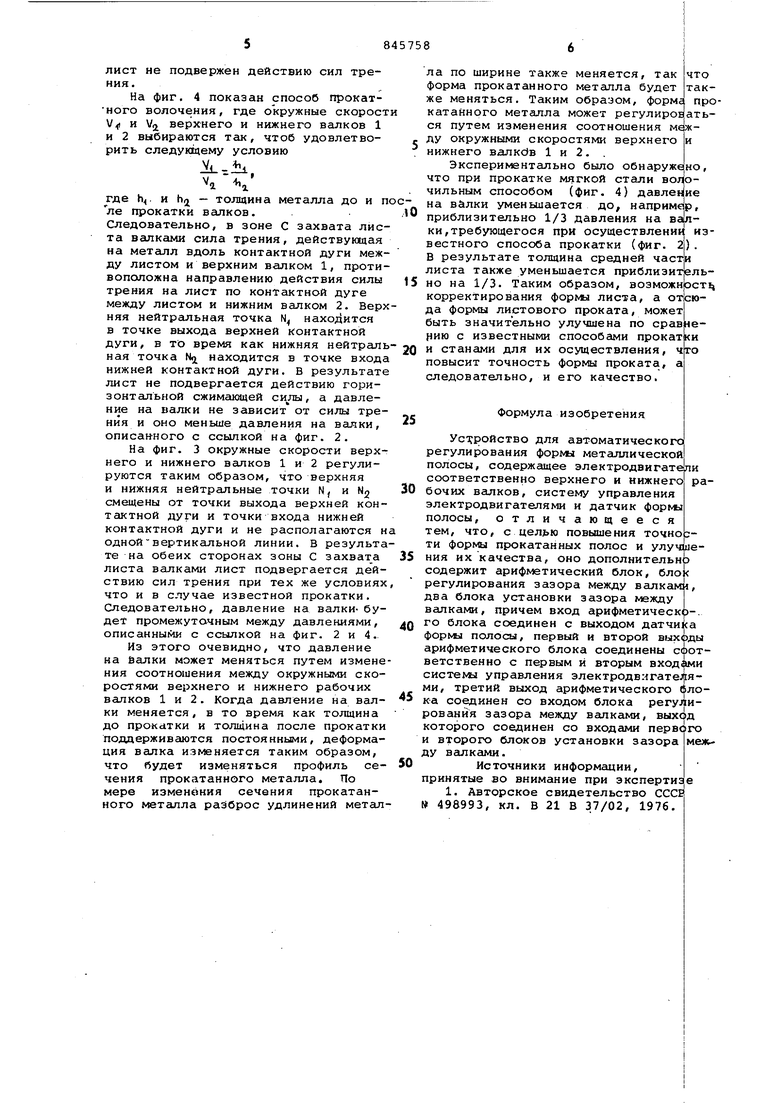

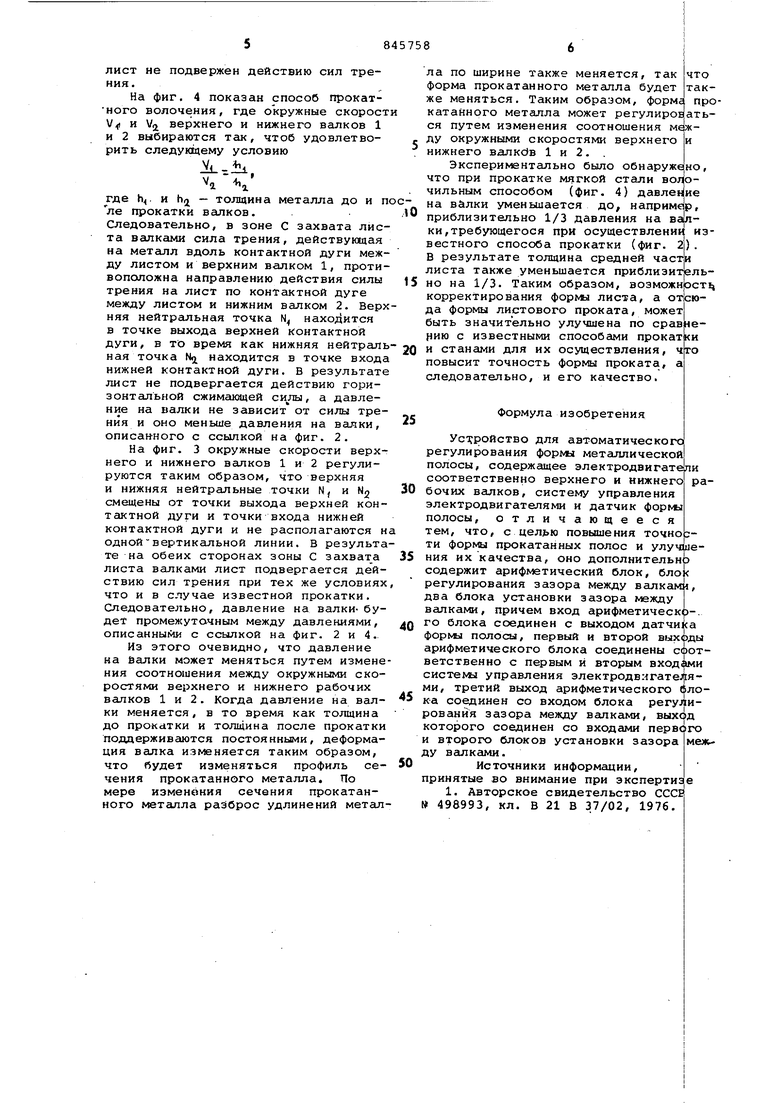

На фиг. 2, 3 и 4 показано, что верхний и нижний рабочие валки 1 и 2 имеют одинаковые диаметр и толщину металлического листа до и после прокатки. Нейтральные линии или точки

0 обозначены N, и N, .

На фиг. 2 показаны известные условия прокатки, в сооветствии с которыми верхний и нижний рабочие валки 1 и 2 вращаются с одинаковыми

5 окружными скоростями, нейтральные точки N ,|, Nj находятся на одной вертикальной линии, а в зонах А и В захвата листа вешками он подвергается действию сил трения, направление которых показано стрелками. В результате металлический лист подвергается действию горизонтальной сжимающей силы таким образом, что вертикальная сжимающая сила или давление на валки будет больше, чем в случае, когда лист не подвержен действию сил трения . На фиг. 4 показан способ прокатного волочения, где окружные скорост и V, верхнего и нижнего валков 1 и 2 выбираются так, чтоб удовлетворить следующему условию где h. и hj - толщина металла до и п ле прокатки валков. Следовательно, в зоне С захвата листа валками сила трения, действующая на металл вдоль контактной дуги между листом и верхним валком 1, противоположна направлению действия силы трения на лист по контактной дуге между листом и нижним валком 2. Верх няя нейтрсшьная точка М находится в точке выхода верхней контактной дуги, в то время как нижняя нейтраль ная точка N. находится в точке входа нижней контактной дуги. В результате лист не подвергается действию горизонтальной сжимаиощей , а давление на валки не зависит от силы трения и оно меньше давления на валки, описан-ного с ссылкой на фиг. 2. На фиг. 3 окружные скорости верхнего и нижнего валков 1 и 2 регулируются таким образом, что верхняя и нижняя нейтральные точки N, и N3 смещены от точки выхода верхней контактной дуги и точки входа нижней контактной дуги и не располагаются н однойвертикальной линии. В результа те на обеих сторонах зоны С захвата листа валками лист подвергается действию сил трения при тех же условиях что и в случае известной прокатки. Следовательно, давление на валки- будет промежуточным между давлениями, описанныг с ссылкой на фиг. 2 и 4. Из этого очевидно, что давление на балки может меняться путем измене ния соотношения между окружными скоростями верхнего и нижнего рабочих валков 1 и 2. Когда давление на валки меняется, в то время как толщина до прокатки и толщина после прокатки поддерживаются постоянными, деформация валка изменяется таким образом, что будет изменяться профиль сечения прокатанного металла. По мере изменения сечения прокатанного металла разброс удлинений метал ла по ширине также меняется, так форма прокатанного метгшла будет же меняться. Таким образом, форма катайного металла может регулирОЕ1аться путем изменения соотношения окружными скоростями верхнего нижнего валкдв 1 и 2. . Эксперикйнтально было обнаружено, что при прокатке мягкой стали волочильным способом (фиг. 4) давление на валки уменьшается до, например, приблизительно 1/3 давления на ,требующегося при осуществлении известного способа прокатки (фиг. 2). В результате толщина средней части листа также уменьшается приблизительно на 1/3. Таким образом, возможнрст) корректирования формл листа, а отсюда формы листового проката, может быть значительно улучшена по сравнению с известными способси 1и прокатки и станами для их осуществления, что повысит точность формы проката, а следовательно, и его качество. Формула изобретения Уса;ройство для автоматического регулирования формл металлической полосы, содержащее электродвигате ли соответственно верхнего и нижнего бочих валков, систему управления электродвигателями и датчик формы полосы, отличающееся тем, что, с целью повышения точноЬти формы прокатанных полос и улучшения их качества, оно дополнительно содержит арифметический блок, бло регулирования зазора между валками, два блока установки зазора между валками, причем вход арифметическр-. го блока соединен с выходом датчика формл полосы, первый и второй выходы арифметического блока соединены соответственно с первым и вторым система управления электродвигателями, третий выход арифметического блока соединен со входом блока регулирования зазора между вгшками, выход которого соединен со входами первого и второго блоков установки зазора между вбшками. Источники информации, принятые во внимание при экспертиз(е 1. Авторское свидетельство CCCI № 498993, кл. В 21 В 37/02, 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокатки металлов | 1984 |

|

SU1243848A1 |

| Способ регулирования профиля полосы | 1978 |

|

SU1048980A3 |

| Способ прокатки широких полос илиСТОВ | 1979 |

|

SU839625A1 |

| ЛИНИЯ НЕПРЕРЫВНОЙ ПРЯМОЙ ПРОКАТКИ ПОРОШКОВЫХ МАТЕРИАЛОВ | 2011 |

|

RU2457068C1 |

| СПОСОБ И УСТРОЙСТВО СОЕДИНЕНИЯ МЕТАЛЛИЧЕСКИХ ЛИСТОВ | 2008 |

|

RU2466812C2 |

| СПОСОБ ПРОДОЛЬНОЙ ПРОКАТКИ ПОЛОС | 2011 |

|

RU2467813C1 |

| СПОСОБ ПРОКАТКИ ПОЛОСЫ | 1990 |

|

RU2006298C1 |

| Способ прокатки полос | 1991 |

|

SU1789315A1 |

| СПОСОБ ПРОИЗВОДСТВА РЕССОРНЫХ ПОЛОС ПОСТОЯННОЙ ШИРИНЫ И ИЗМЕНЯЮЩЕЙСЯ ТОЛЩИНЫ | 2003 |

|

RU2239510C1 |

| Устройство для автоматического регулирования формы полосы | 1984 |

|

SU1235577A1 |

Авторы

Даты

1981-07-07—Публикация

1978-03-06—Подача