регулирование толщины полосы, так как обладает следующим недостатком. Регулирование по отклонению выходящей из клети толщины полосы осуществляется через канал регулирования от установленного за клетью измерителя толщины полосы, поэтому коррекция ПО отклонению осуществляется с запаздыванием, которое определяется растоянием от выходаочага деформации до измерителя толщины за клетью. Беспредельное уменьшение этого расстояния невозможно из-за конструктивных особенностей измерителей: толщины и прокатной клети.

При прокатке-волочении действительное значение вытяжки металла определяется соотношением окружных скоростей рабочих валков, а также Ио - толщина подката, V) - толщина .полосы на выходе из клети, N - скорость переднего конца полосы, Vj - скорость заднего конца п лосы. При отсутствии разнотолщинности подката заданное значение вытяжки А , - M.ifi 3 V 1- заданные значения скор П 21 ти переднего и заднего концов полосы; заданные значения толщ ны подката и толщины полосы на выходе из клети. Кроме того, процесс прокатки-прл чения протекает устойчиво, если соб людается взаимосвязь паргметров дав ления Р металла на валки, полного переднего Т и заднего Т натяжений вытяжки Л , а также &д - среднего по длине очага сопротивления пласти ческой деформации в соответствии с известными выражениями Р-ЬЕф5(.,ОЛ)-|) . где b и &J. - геометрические размеры полосыв проходе. При наличии продольной разнотолщинности подката tuliQ и для получения заданного значения толщины полосы на выходе из клети

необходимо изменить вытяжку на величину ±д X

Л ;Х,, ti.X

(6)

При условии поддержания скорости заднего конца полосы постоянной и ратаной V23 - Con9-t имеем

ъ пот,

Л,, tikV ч-ъ

л .l.,

а также

,

СВ)

п т.е. в устройстве регулирования толJI ины необходимо изменить задание на скорость ведущего валка в соответствии с выражениями (7); а также изменить задание на скорость переднего конца полосы в соответствии с выражением (8). При прокатке полос и лент особенно для высокоуглеродистых сталей, наблюдается изменения вытяжки X за счет непостоянства величины , которое может отличаться от заданного среднего на ir35%, В соответствии с выражениями (3),и (4) это обстоятельство приводит к изменению давления Р металла на валки, а также величины T-f , и как следствие, изменению толщины полосы Ь/( , на выходе из клети. В этом случае целесообразно иметь мгновенную оценку величины вытяжки в очаге деформации по значениям и (выражение 1) и производить коррекцию величины полного давления металла на валки в соответствии с текущим значением толщины подката lin и + л-V, - JlO- 1vTоткудаМ П где i iii - возможное отклонение толщины полосы на выходе из клети. Поэтому в устройстве регулирования толщины полосы на стане прокаткиволочения без охвата валков полосой следует воздействовать на давление Р путем организации самостоятельного контура регулирования давления металла на валки, в соответствии с выражением (9) . Цель изобретения - повышение качества и эффективности регулирования за счет исключения времени запаздывания в канале обратной связи,учета явления колебаний механических свойств по длине прокатываемых рулонов, а также аппаратное упрощение схемы.

Цель достигается тем, что устройство вместо канала регулирования от установленного за клетью микрометра дополнительно содержит канал регулирования положения нажимного устройства, состоящий из множительно-делительного устройства, первый вход которого соединен с выходом блока регулируемой временной задержки, множительный вход которого соединен с выходом измерителя скорости полосы на входе клети, делительный вход которого соединен с выходом измерителя скорости полосы на выходе клети, а выход которого соединен с одним из входов узла вычитания, второй вход которого соединен с одним из выходов задаиия номинальной выходной толщины задакииего блока, а выход которого соединен с одним из входов узла сложения, второй вход которого соединен С одним из выходов задания давления прокатки .задающего блока, а выход соединен с входом системы управления нажимными устройствами,канал регулирования скорости переднего конца полосы , состоящий из узла суммирования, один вход которого соединен с выходом блока временной задержки,а второй ВХОД которого соединен с одним из выходов зада.ния номинальной выходной толщины задающего, блока, а выход соединен с первым входом второго множительно-делительного устройства, множительный вход которого соединен с выходом измерителя скорости полосы на входе клети, делительный вход соединен с одним из выходов задания номинальной выходной толщины задающего блока, а выход соединен с входом системы управления скростью и натяжением переднего конца полосы.

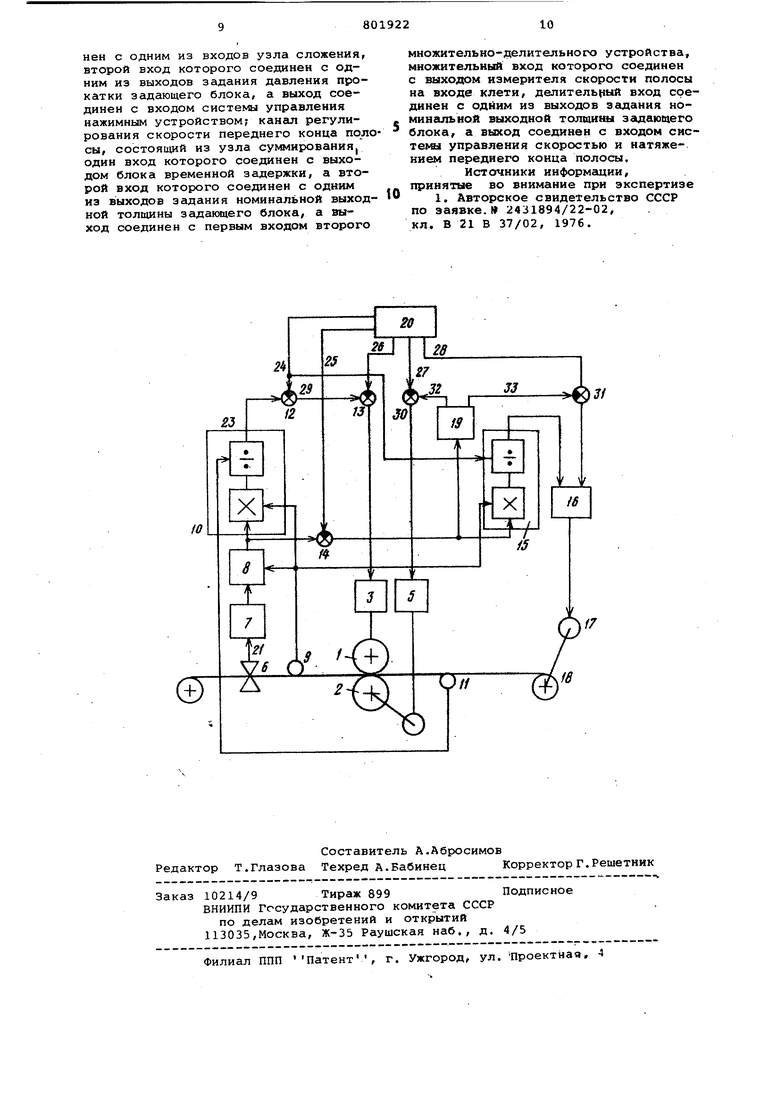

На чертеже представлена блок-схемв описываемого устройства.

Давление прокатки и зазор между валками 1 и 2 прокатной клети устанавливается гидравлическим нажимным устройством с системой 3 управления.

Привод ведущего валка 2 осуществляется от электрического двигателя 4 с системой 5управления.

Устройство содержит общий для обоих каналов измеритель 6 толщины на входе в клеть, промежуточный усилитель 7, блок 8 регулируемой временной задержки, управляе1 ий сигналами измерителя 9 скорости полосы перед клетью. Канал регулирования положения нажимного устройства содержит множительно-делительное устройство 10, на множительный вход которого подается сигнал с выхода измерителя 9 скорости полосы перед клетью, на делительный вход - сигнал с выход измерителя 11 скорости полосы за клетью. Выход множительно-делительного устройства через узел 12 вычитания и узел 13 сложения соединен

с входом системы 3 управления нажимным устройством.

Канал регулирования скорости переднего конца полосы содержит узел 14 сложения множительно-делительное устройство 15, на множительный вход которого подается сигнал с измерителя 9 скорости полосы перед клетью, на делительный вход - сигнал пропорциональный заданному значению выходной толщины полосы.Выход множительно-делиo ,тельного устройства соединен с одним из входов системы 16 регулирования скорост.и и натяжения полосы, управлякяцей работой приводного электрического двигателя 17 моталки 18.

Кроме указанных элементов в устSройстве, имеется логический блок 19 и задающий узел 20 режимов прокатки и заданных значений толщины полосы на входе и выходе из клети.

На чертеже также обозначены: 21

0 вход сигнгша, пропорционального дей.ств ительному значению тодщины подката 122 вход сигнала, пропорционального действительному значению толщины подката задержанному на время прохожде5ния измеренного участка от измерителя толщины до очага деформации, 23 вход сигнала, пропорционального расчетному значению толщины полосы на выходе из очага деформации, 24-28 0выходы сигналов пропорциональных заданным значениям толщины полосы за клетью, толщины полосы подката давлению пр окатки, скорости ведущего валка и переднему натяжению соответ5ственно, 29- вход сигнала, пропорционального действительному значению отклонения толщины полосы на выходе из очага деформации, 30 и 31 - узлы суьвлирования, 32 и 33 - входы сигналов, пропорциональных приращению

0 вытяжки из Переднего натяжения из-за наличия разнотолщинности полосы на входе в клеть.

Устройство работает следующим образом.

5

Узлом 20 задания режимов прокатки задеиотся величины давления метёшла на валки Р, переднее и заднее натяжения Т и Т2, скорости ведущего и ведомого валков, заданные значения толщины полосы подката lo-jH йы0ходе из клети Ь, Сигнал 26 задания давления металла на валки подается на вход системы 3 управления нажимным устройством через узел 13 сравнения. Сигнал 27 пропорциональный скорости

5 ведущего валка поступает на вход системы 5 управления двигателем через узел 30 сравнения.

Сигнёш 28, пропорциональный натяжению переднего конца полосы поступает через узел 31 сравнения на вход системы 16 управления натяжением и скоростью двигателя 17 моталки 19. Если отклонения толщины подката не выходят за допустимые пределы, а

также коэффициент жесткости полосы остается неизменным, то системы 3, 5 и 16 управления поддерживают заданные значения давления- металла на валки, скорости ведущего валка, натяжен переднего конца полосы соответственно.

Сигнал от измерителя 6, пропорциональный деиств.иэ ельнок1у значению толщины подката iiy усиливается в промежуточном усилителе 8 и поступает в блок регулируемой временной задержки, иммитирующий время прохождения измерительного участка полосы до оси валков. Время прохождения участка полосы до оси валков зависит от скорости заднего конца полосы, которая измеряется измерителем 9.

В узле суммирования сигнгш, пропорциональный действительному значению толщины подката Ьо сравнивается с сигналом 25, пропорциональным заданной толщине Ьо Сигнал отклонения поступает на вход логического блока 19 и на вход множительно-делитель но го устройства 15 канала регулирования скорости переднего коца полосы, в логическом блоке 19 в соответствии с выражением (7) вырабатывается сигнал 32 изменение вытяжки X и сигнал 33 в соответствии с выражением (4) на изменение натяжения переднего конца полосы. Аппаратурное решение схемы логического блока достаточно просто реализуется на известных стандартных блоках системы УБСР.

На выходе множительно-делительного устройства 15 вырабатывается сигнал в соответствии с выражением (8), для чего на множительный вход подается сигнал с измерителя 9 скорости полосы перед клетью, на делительный вход сигнала 24, пропорциональный заданной толщине полосы на выходе из клети. Выходной сигнал множительноделительного устройств 15 поступает на вход системы 16 управления нагяжёнием и скоростью переднего конца полосы для соответствующей коррекции.

Одновременно сигнаш 22 с выхода блока 8 регулируемой временной задержки поступает на вход множительно-делительного устройства 10, который вырабатывает сигнал 23, пропорциональный действительному значению толщины 1i , на выходе из очага деформации. Для этого на множительный вход подается сигнал с измерителя 9 скорости полосы перед клетью, а на делительный вход - сигнал с измерителя скорости полосы и за клетью.

В узле 12 сравнения происходит вычитание из сигнала 23 сигнала 24, пропорционального заданному значению ,il толщины полосы на выходе из клети Множительно-делительное устройство 10 и узел 12 сравнения выполняют действия в соответствии с выражением (9), Сигнал отклонения 29, пропорционсшьный ± , поступает на вход узла 13 суммирования, на другой вход которого поступает сигнал 26, пропорциональный заданному значению давления металла на валки, а с выхода узла 13 суммирования сигнала поступает в систему 3 управления нажимным устройством для соответствующей коррекции. Эффект использования описанного устройства на станах холодной прокат ки-волочения без охвата ваяков полосой заключается в осуществлении более качественного и эффективного регулирования толщины полосы, а также обеспечении устойчивого протекания процесса в области его существования

Формула изобретения

Устройство для автоматического регулирования толщины полосы на стане холодной прокатки-волочения без охвата всшков полосой, содержащее: каиал регулирования от установленного перед клетью измерителя толщины, выход которого через промежуточный усилитель соединен с входом регулируемого блока временной задержки, второй вход которого соединен с измерителем скорости полосы перед клетью а выход через узел сравнения соединен с выходом логического блока, один выход которого соединен с выходом узла суммирования, другой вход которого соединен с одним из выходов задания скорости ведущего валка узла задания, а выход - с входом системы управления скоростью ведущего .валка; другой выход логического блока соединен с одним из входов узла суммирования, другой вход которого соединен с одним из выходов задания натяжения переднего конца полосы узла задания, а выход - с входом системы управления натяжением переднего конца полосы, отличающеес я тем, что, с целью повышения точности и эффективности регулирования, а также обеспечения устойчивости протекания процесса прокатки-волочения, оно дополнительно содержит канал регулирования положения нажимного устройства, состоящий из множительно-делительного устройства, первый вход которого соединен с выходом блока регулируемой временной задержки, множительный вход которого соединен с выходом измерителя скорости полосы на входе клети/ делительный вход которого соединен с выходом измерителя скорости полосы на выходе клети, а выход которого соединен с одним из входов узла вычитания, второй вход которого соединен с одним иэ выходов задания номинальной выходной толщины згшающего блока, а выход которого соеди

нен с одним из входов узла сложения, второй вход которого соединен с одним из выходов задания давления прокатки задающего блока, а выход соединен с входом системы управления нажимным устройством; канал регулирования скорости переднего конца полосы, состоящий из узла суммирования один вход которого соединен с выходом блока временной задержки, а второй вход которого соединен с одним из выходов задания номинальной выходной толщины задакяцего блока, а выход соединен с первым входом второго

множительно-делительного устройства, множительный вход которого соединен с выходом измерителя скорости полосы на входе клети, делительный вход соединен с одним из выходов задания номиигшьной выходной толщины задающего блока, а выход соединен с входом системы управления скоростью и натяжением переднего конца полосы. Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР по заявке. 2431894/22-02, кл, В 21 В 37/02, 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство автоматического регулиро-ВАНия ТОлщиНы пОлОСы HA CTAHAX пРОКАТ-Ки-ВОлОчЕНия | 1979 |

|

SU812369A1 |

| Устройство для автоматического регулирования толщины полосы на реверсивном стане холодной прокатки-волочения без охвата валков полосой | 1976 |

|

SU692649A1 |

| Устройство для автоматического регулирования толщины полосы на стане холодной прокатки-волочения без охвата валков полосой | 1982 |

|

SU1101309A1 |

| Устройство регулирования ширины горячекатанных полос на непрерывном стане | 1981 |

|

SU995945A1 |

| Устройство для стабилизации процесса прокатки-волочения с охватом валков полосой | 1989 |

|

SU1713703A1 |

| Устройство для регулирования натяжения полосы на непрерывном прокатном стане | 1982 |

|

SU1065051A1 |

| Устройство регулирования ширины горячекатаных полос | 1980 |

|

SU908445A1 |

| Устройство для автоматического регулирования толщины полосы на непрерывном стане горячей прокатки | 1981 |

|

SU986532A1 |

| Способ для автоматического регулирования толщины полосы на непрерывном стане холодной прокатки и устройство для его осуществления | 1990 |

|

SU1734905A1 |

| Устройство автоматического регулирования толщины полосы на реверсивном стане прокатки-волочения | 1981 |

|

SU954130A1 |

Авторы

Даты

1981-02-07—Публикация

1979-03-20—Подача