Изобретение относится к литейному производству и предназначено для приготовления единых и наполнительных формовочных смесей.

Цель изобретения - повышение точности определения влажности и глино- содержания отработанной формовочной

смеси.

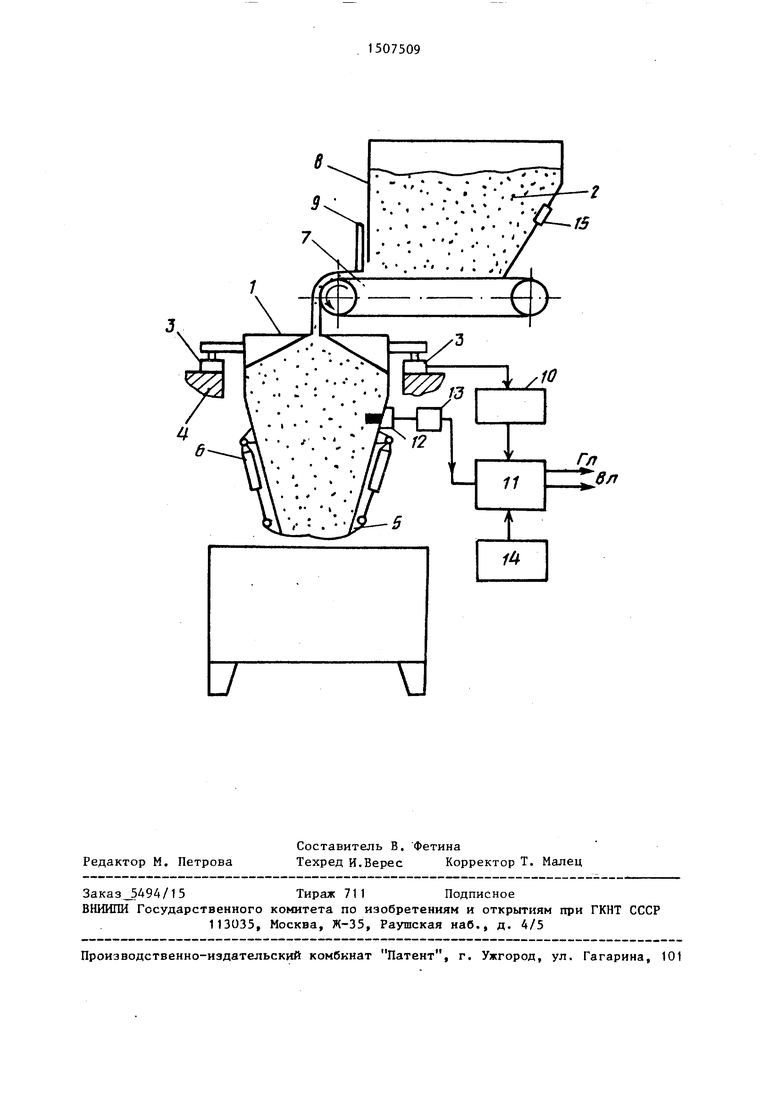

На чертеже изображена схема устройства для осуществления предлагаемого способа.

Устройство содержит грузоприем- ный бункер 1 отработанной смеси 2, установленный на первичных преобра- -зователях 3 массы и опорной раме

4.Челюстной затвор 5 бункера снабжен двухпозиционным пневмоприводом 6. Над бункером 1 установлен ленточный питатель 7 отработанной смеси 2 и расходный бункер 8 с заслонкой 9, регулирующей высоту потока отработанной смеси на питателе 7. Преобразо- ,ватели 3 массы соединены с массоиз- мерительным прибором 10, который соединен с вычислительным устройством 11, имеющим программное устройство. Для контроля температуры отработанной смеси в бункере 1 установлен первичный преобразователь 12 температуры, измерительный прибор 13 которого соеел

о

Г Сл

О

со

3150

динеи с вычислительным устройством 11. Система управления привода питателя 7 и пневмопривода 6 (не показана) соединена со счетчиком 14 времени В расходном бункере 8 установлен первичный преобразователь 15 нижнего уровня отработанной смеси, соединенный с системой управления привода питателя 7. В вычислительном устрой- стве 11 заложена программа расчета на основе системы эмпирических зависимостей влажности (В и глиносодержа- ния (Гд) отработанной смеси от температуры (Т), массы дозы (М), време- ни набора (tц) и выдачи (tg) дозы отработанной смеси при заданных параметрах питателя и грузоприемного бункера вида:

о +

, М , .. а, In - - М t

- а, т;

Г. Ь,

t н

- bjT

35

л

40

где а, а, , а,, а,

Ьд, Ь,, Ь, bj - постоянные коэффициенты регрессивных уравнений, вычисленные при фиксированных значениях параметров В М, Т.

Способ осуществляют следующим обазом.

В исходном состоянии челюстной затвор 5 бункера 1 закрыт, бункер 1 пуст заслонка 9 расходного бункера 8 открыта, отработанная смесь 2 располагается на ленточном питателе 7 пос- тоянным по высоте слоем.Если уровень отработанной смеси в бункере 8 выше ервичного преобразователя 15, то оследний не препятствует включению 50 ривода ленточного питателя 7 (не показан) , в противном случае этот привод не включается; Расположение перичного преобразователя 15 выбирается из условия обеспечения истечения 55 отработанной смеси 2 из расходного бункера 8 с постоянным объемным расходом.

45

о 5

0

5

0

5

0

0 5

5

При работе ленточного питателя 7 отработанная смесь 2 заполняет бункер 1, время набора дозы измеряется счетчиком 14 времени.

При нагружении первичных преобразователей 3 массы массоизмерительный прибор 10 и счетчик 14 времени вьща- ют в вычислительное устройство 11 сигналы, пропорциональные массе отработанной смеси, находящейся в бункере 1, и времени набора смеси.

При завершении набора дозы массоизмерительный прибор 10 дает сигналы на выключение ленточного питателя 7 и счетчика 14 времени, вычислительное устройство 11 запоминает значение массы дозы, время ее набора и вычисляет отношение массы к времени набора.

При включении пневмопривода 6 раскрывается челюстной затвор 5 и производится разгрузка бункера 1. Счетчик 14 времени измеряет время, необходимое для разгрузки бункера 1 от смеси 2, и выдает на вычислительное устройство 11 сигнал, пропорциональный измеренному интервалу времени,

Вычислительное устройство 11 производит вычисление глиносодержания Гд и влажности В отработанной смеси и выдает их в виде стандартных сигналов на выходе вычислительного устройства 1 1 .

Пример. Определяют параметры отработанной формовочной смеси с влажностью 0,15-1,2%, глиносодержани- ем 3-5%, температурой 22-45°С при помощи автоматического весового дозатора отработанной смеси модели 6.084.АД-800-2С, установленного на смешивающих бегунах модели 115М. Конструктивные параметры дозатора: выпускное отверстие расходного бункера, образованное заслонкой и ленточным питателем 167 мм, скорость ленты питателя 0,45 м/с, ширина рабочей части ленты питателя 400 мм, объем грузоприемного бункера 0,65 м, угол наклона противолежащих стенок этого пирамидального бункера 70 и , предельное выпускное отверстие грузоподъемного бункера мм.

При проведении тарировки устройства измеряют массу, температуру, влажность и глиносодержание, а также время набора и выдачи массы дозы отработанной смеси. По результатам измерений с помощью метода наименьших квадратов определены эмпирические коэффициенты регрессионных уравнений:

В. ЗА,57 3,04 In tM

М

- 9,61 In - 0,02 Т ;

й

Гд 28,91 + 2,95 In LH

- 7,13 In - - 0,06 Т . , tg

После подстановки в полученные уравнения результатов измерений вычисляют влажность и глиносодержание отработанной смеси. Погрешность способа по сравнению с результатами лабораторного определения влажности и глиносодержания не превышает ±6%.

Определение влажности и глиносодержания отработанной формовочной смеси с помощью вычислительного устройства повышает точность их определения, что повышает надежность контроля параметров формовочных смесей, приготавливаемых в системах периодического действия.

Формула изобретения

Способ определения параметров отрботанной формовочной смеси путем непрерывного измерения массы смеси в бункере при наборе дозы с постоянным объемным расходом и выдачи ее из бункера через отверстие выпускного затвора, измерения температуры отработанной смеси, отличающийся тем, что, с целью повышения точности определения влажности и глиносодержания, дополнительно измеряют время набора и вьщачи дозы отработанной смеси и определяют влажность Вд и глиносодержание Г (мас.%) по формулам:

, М. М

Вд а„ + а, In - -а,1п - Н о

- а.Т ;

М

М

Г Ь„ -н Ь,1п -- - bjn

-н е

где -

-и

М t.

-b,T ,

-отношение массы дозы к времени набора, кг/с;

-отношение массы дозы к времени вьтуска, кг/с;

-температура отработанной смеси,°С;

Эо.а,, аг.а,.

,,

Ь2,Ьэ - постоянные коэффициенты,

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматического измерения насыпной плотности формовочной смеси | 1984 |

|

SU1235624A1 |

| Регулятор влажности и глиносодержания формовочных смесей | 1977 |

|

SU708320A1 |

| СПОСОБ ДОЗИРОВАНИЯ ИЗ БУНКЕРНЫХ ВЕСОВ | 2014 |

|

RU2561306C1 |

| Установка бетоносмесительная | 2022 |

|

RU2790154C1 |

| Устройство для весового дозирования смеси с заданной влажностью | 1987 |

|

SU1541482A1 |

| Сепаратор для разделения формовочной смеси | 1978 |

|

SU778824A1 |

| Система автоматического регулирования формуемости формовочных смесей | 1980 |

|

SU942861A1 |

| Установка для обработки деталей дробью | 1977 |

|

SU663572A1 |

| Установка для приготовления формовочной смеси | 1983 |

|

SU1133016A1 |

| Пневмотранспортная установка для подачи порошкообразного материала | 1984 |

|

SU1270094A1 |

Изобретение относится к литейному производству, а именно к формовочным смесям. Цель изобретения - повышение точности определения влажности и глиносодержания отработанной формовочной смеси. Измеряют массу смеси в бункере при наборе дозы с постоянным объемным расходом и выдают ее из бункера через отверстие выпускного затвора, измеряют температуру отработанной смеси, дополнительно измеряют время набора и выдачи дозы отработанной смеси и вычисляют влажность и глиносодержание по эмпирическим формулам. 1 ил.

| Способ измерения влажности сыпучих материалов | 1981 |

|

SU987490A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Kirchner К., Schilasky R | |||

| Automa- tische Regelung der Wasserzugabe bei der Formsandaufbereitung in Abhangigkeit von Restfeuchte, Tem- peratur und Schiittgewicht als MeBgrossen Altsandzustand | |||

| - Giesserei, 1978, № 5, 119-120. | |||

Авторы

Даты

1989-09-15—Публикация

1985-08-15—Подача