1

Изобретение относится к литейному производству, а более конкретно - к устройствам смесеприготовления.

Известен регулятор влажности формовочных смесей, содержащий весовой или чаще объемный дозатор отработанной смеси, влагомер, измеритель температуры, задатчик влажности готовой смеси, блок сравнения влажности, автоматический дозатор воды 1.

Недостатком данного регулятора влажности является отсутствие возможности стабилизировать на оптимальном уровне важнейщие физико-механические параметры готовых формовочных смесей: предел прочности на сжатие в сыром состоянии, предел прочности на срез в сыром состоянии, газопроницаемость, уплотняемость и др.

Значения этих параметров определяются соотнощением между влажностью и глиносодержанием готовой смеси, а глиносодержание с помощью известных регуляторов не подвергается автоматическому контролю и регулированию. В условиях эксплуатации глиносодержание может изменяться в широких пределах, что даже при постоянной

влажности приводит к изменению физикомеханических параметров готовых смесей за допустимые пределы и к браку отливок.

Наиболее близким техническим решением к данному изобретению является регулятор влажности, содержащ.ий бункер-дозатор отработанной смеси, выход которого соединен со входами датчика влажности и измерителя температуры, последовательно соединенные .задатчнк влажности готовой смеси, первый блок сравнения, дозатор воды и смеситель 2.

Данный регулятор имеет тот же недостаток - отсутствие возможности стабилизации физико-механических параметров готовой смеси на оптимальном уровне из-за отсутствия автоматического регулирования глиносодержания. что приводит к браку отливок.

Цель изобретения - увеличение точности регулятора.

Поставленная цель достигается тем, что регулятор влажности и глиносодержания формовочных смесей содержит весоизмеритель, вычислительный блок, задатчик глиносодержания готовой смеси, второй блок сравиения и дозатор глины, причем вход весоизмерителя подключен к выходу бункерадозатора отработанной смеси, выходы датчика влажности, измерителя температуры и весоизмерителя подключены ко входу вычислительного блока, выход задатчика глиносодержания готовой смеси подключен к первому входу второго блока сравнения, а вторые входы первого и второго блоков сравнения подключены к выходу вычислительного блока, выход второго блока сравнения соединен со входом дозатора глины, выход которого соединен со входом смесителя.

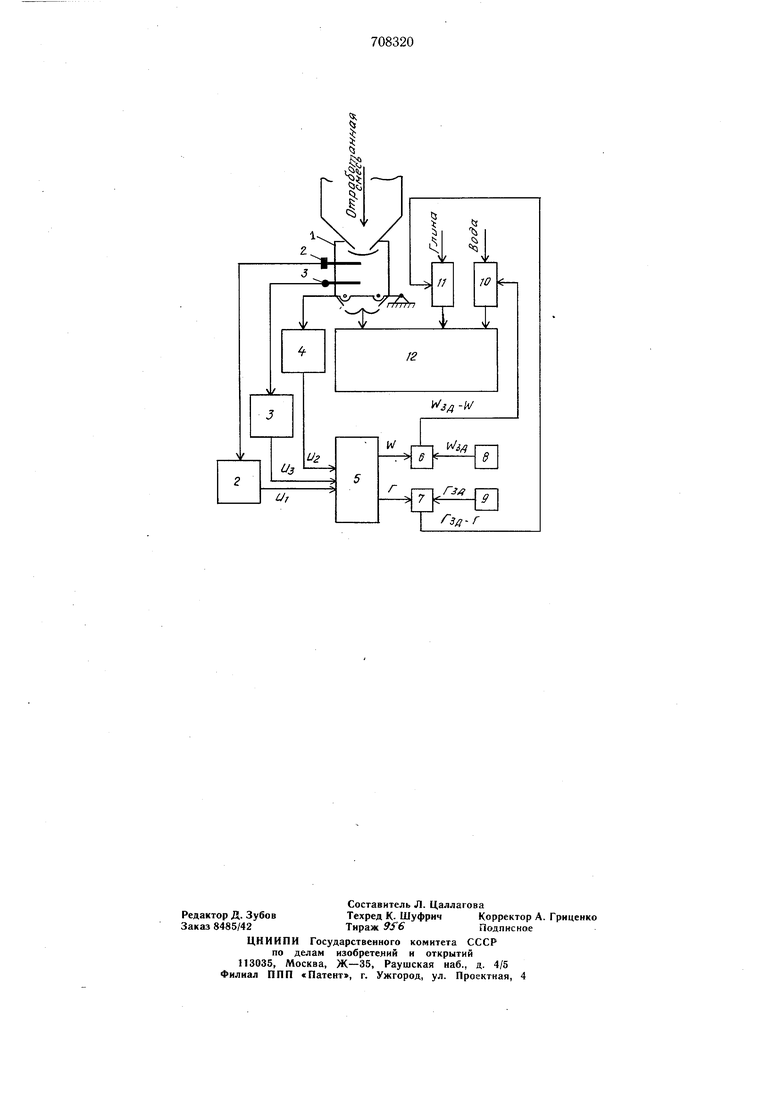

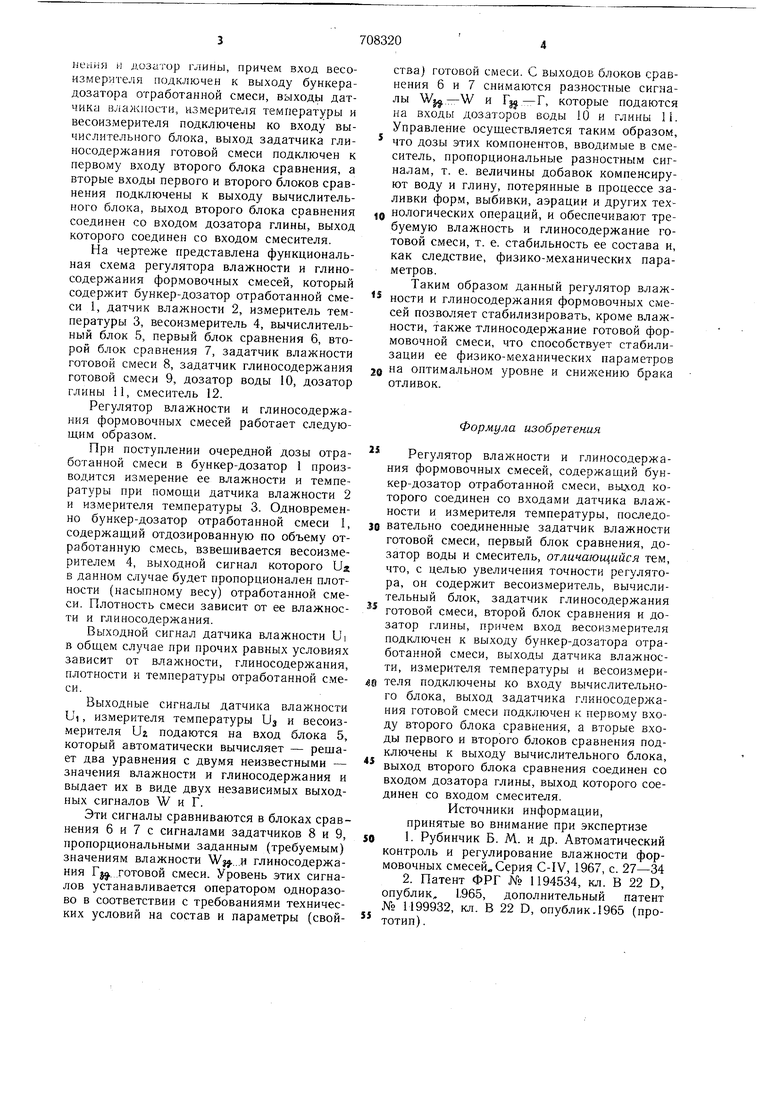

На чертеже представлена функциональная схема регулятора влажности и глиносодержания формовочных смесей, который содержит бункер-дозатор отработанной смеси 1, датчик влажности 2, измеритель температуры 3, весоизмеритель 4, вычислительный блок 5, первый блок сравнения 6, второй блок сравнени-я 7, задатчик влажности готовой смеси 8, задатчик глиносодержания готовой смеси 9, дозатор воды 10, дозатор глины 11, смеситель 12.

Регулятор влажности и глиносодержания формовочпых смесей работает следующим образом.

При поступлении очередной дозы отработанной смеси в бункер-дозатор 1 производится измерение ее влажности и температуры при помощи датчика влажности 2 и измерителя температуры 3. Одновременно бункер-дозатор отработанной смеси 1, содержащий отдозированную по объему отработанную смесь, взвешивается весоизмерителем 4, выходной сигнал которого U Б данном случае будет пропорционален плотности (насыпному весу) отработанной смеси. Плотность смеси зависит от ее влажности и глиносодержания.

Выходной сигнал датчика влажности Ui в общем случае при прочих равных условиях зависит от влал ности, глиносодержаиия, плотности и температуры отработанной смеси.

Выходные сигналы датчика влажности Ui, измерителя температуры Us и весоизмерителя Ui подаются на вход блока 5, который автоматически вычисляет - рещает два уравнения с двумя иеизвестными - значения влажности и глиносодержания и выдает их в виде двух независимых выходных сигналов W и Г.

Эти сигналы сравниваются в блоках сравнения 6 и 7 с сигналами задатчиков 8 и 9, пропорциональными заданным (требуемым) значениям влажности W}j....H глиносодержания Г|. готовой смеси. Уровень этих сигналов устанавливается оператором одноразово в соответствии с требованиями технических условий на состав и параметры (свойства) готовой смеси. С выходов блоков сравнения 6 и 7 снимаются разностные сигналы и Fjj - Г, которые подаются на входы дозаторов воды 10 и глины И. Управление осуществляется таким образом,

что дозы этих компонентов, вводимые в смеситель, пропорциональные разностным сигналам, т. е. величины добавок компенсируют воду и глину, потерянные в процессе заливки форм, выбивки, аэрации и других технологических операций, и обеспечивают требуемую влажность и глиносодержаиие готовой смеси, т. е. стабильность ее состава и, как следствие, физико-механических параметров.

Таким образом данный регулятор влажности и глиносодержания формовочных смесей позволяет стабилизировать, кроме влажности, также тлиносодержание готовой формовочной смеси, что способствует стабилизации ее физико-механических параметров

на оптимальном уровне и снижению брака отливок.

Формула изобретения

Регулятор влажности и глиносодержания формовочных смесей, содержащий бункер-дозатор отработанной смеси, вылод которого соединен со входами датчика влажности и измерителя температуры, последовательно соединенные задатчик влажности готовой смеси, первый блок сравнения, дозатор воды и смеситель, отличающийся тем, что, с целью увеличения точности регулятора, ои содержит весоизмеритель, вычислительный блок, задатчик глиносодержания

готовой смеси, второй блок сравнения и дозатор глины, причем вход весоизмерителя подключен к выходу бункер-дозатора отработанной смеси, выходы датчика влажности, измерителя температуры и весоизмери0 теля подключены ко входу вычислительного блока, выход задатчика глиносодержания готовой смеси подключен к первому входу второго блока сравнения, а вторые входы первого и второго блоков сравнения подключены к выходу вычислительного блока,

выход второго блока сравнения соединен со входом дозатора глины, выход которого соединен со входом смесителя.

Источники информации, принятые во внимание при экспертизе

0 1- Рубиичик Б. М. и др. Автоматический контроль и регулирование влажности формовочных смесей Серия C-IV, 1967, с. 27-34 2. Патент ФРГ № 1194534, кл. В 22 D, опублик, 1965, дополнительный патент № 1199932, кл. В 22 D, опублик.1965 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство автоматического регулирования формуемости смеси | 1983 |

|

SU1110538A1 |

| Способ определения параметров отработанной формовочной смеси | 1985 |

|

SU1507509A1 |

| Система автоматического регулирования формуемости формовочных смесей | 1980 |

|

SU942861A1 |

| Способ приготовления формовочных и стержневых смесей и установка для его осуществления | 1990 |

|

SU1761377A1 |

| Устройство регулирования формуемости смеси | 1988 |

|

SU1581466A2 |

| Устройство для автоматического измерения насыпной плотности формовочной смеси | 1984 |

|

SU1235624A1 |

| КОМПЛЕКС БЕЗОТХОДНОГО ПТИЦЕВОДСТВА И СВИНОВОДСТВА С СОБСТВЕННЫМ ПРОИЗВОДСТВОМ КОРМОВ И ЭНЕРГИИ | 2009 |

|

RU2423826C2 |

| Система для обработки результатов взвешивания | 1979 |

|

SU773630A1 |

| Устройство регулирования формуемости смеси | 1980 |

|

SU910318A1 |

| Способ весового дозирования сы-пучЕгО МАТЕРиАлА и уСТРОйСТВОдля ЕгО РЕАлизАции | 1979 |

|

SU802806A1 |

Авторы

Даты

1980-01-05—Публикация

1977-07-25—Подача