Изобретение относится к черной мсталлур гйн; в частности к сталеплавильному производству.

Цель изобретения - улучшение поверхности слитка и условий труда путем снижения пылегазовыделения.

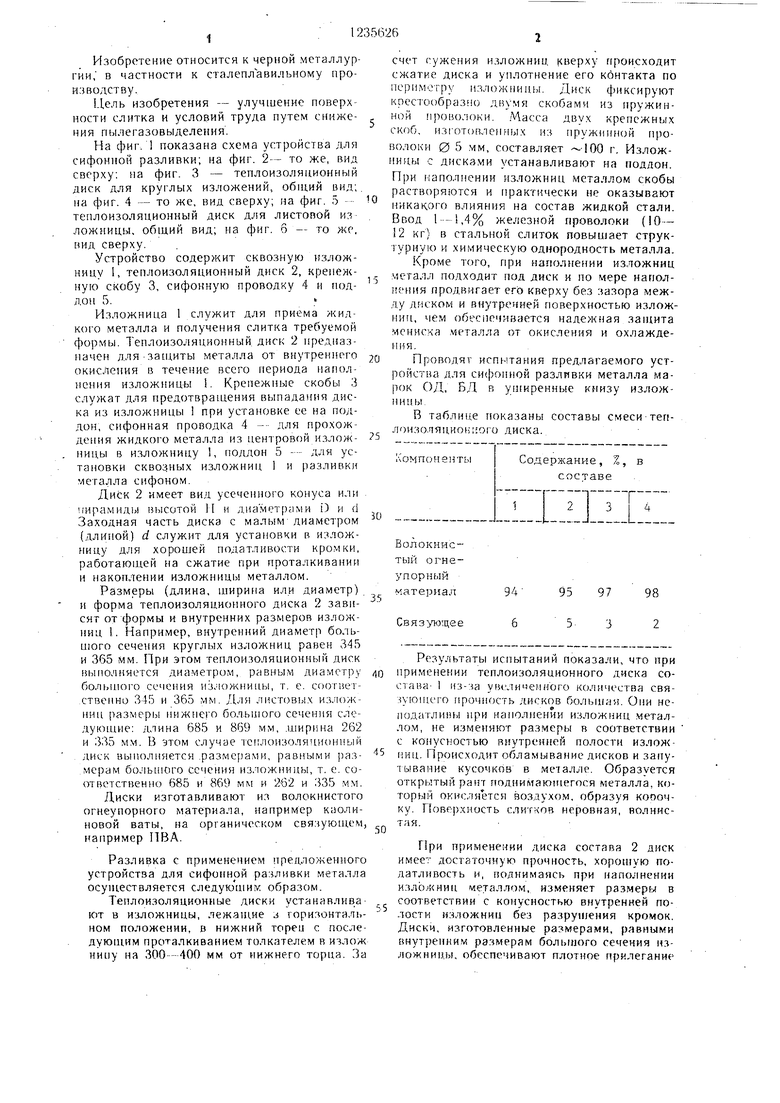

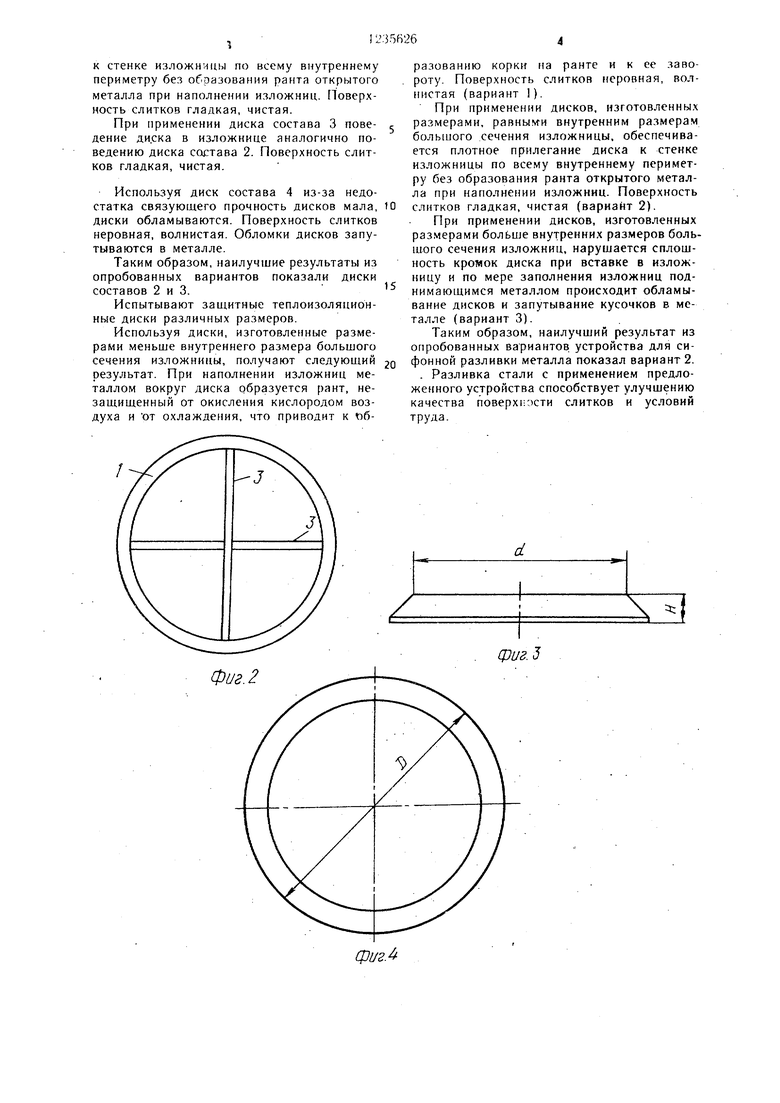

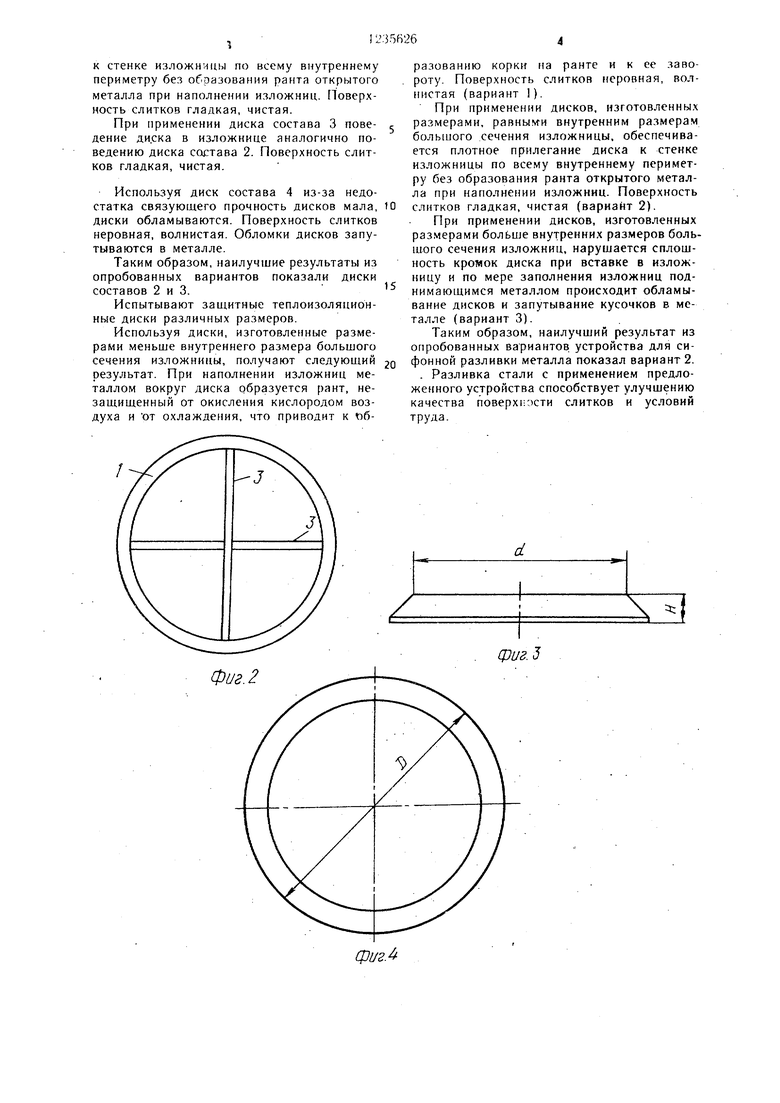

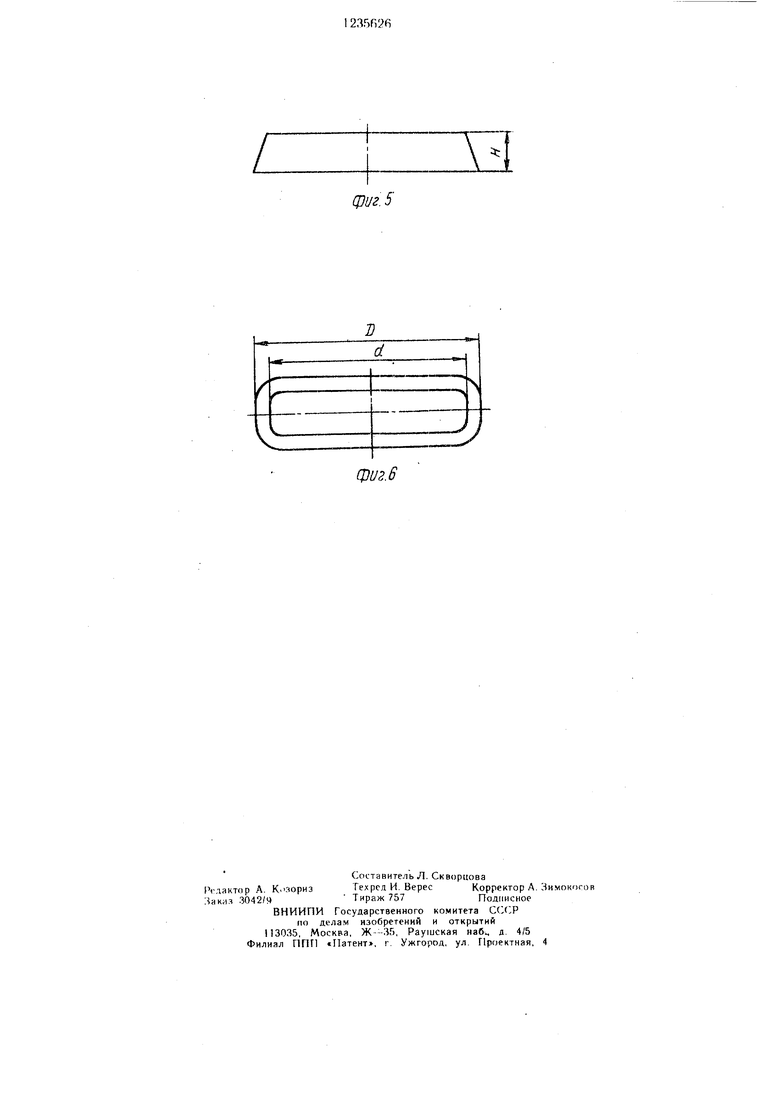

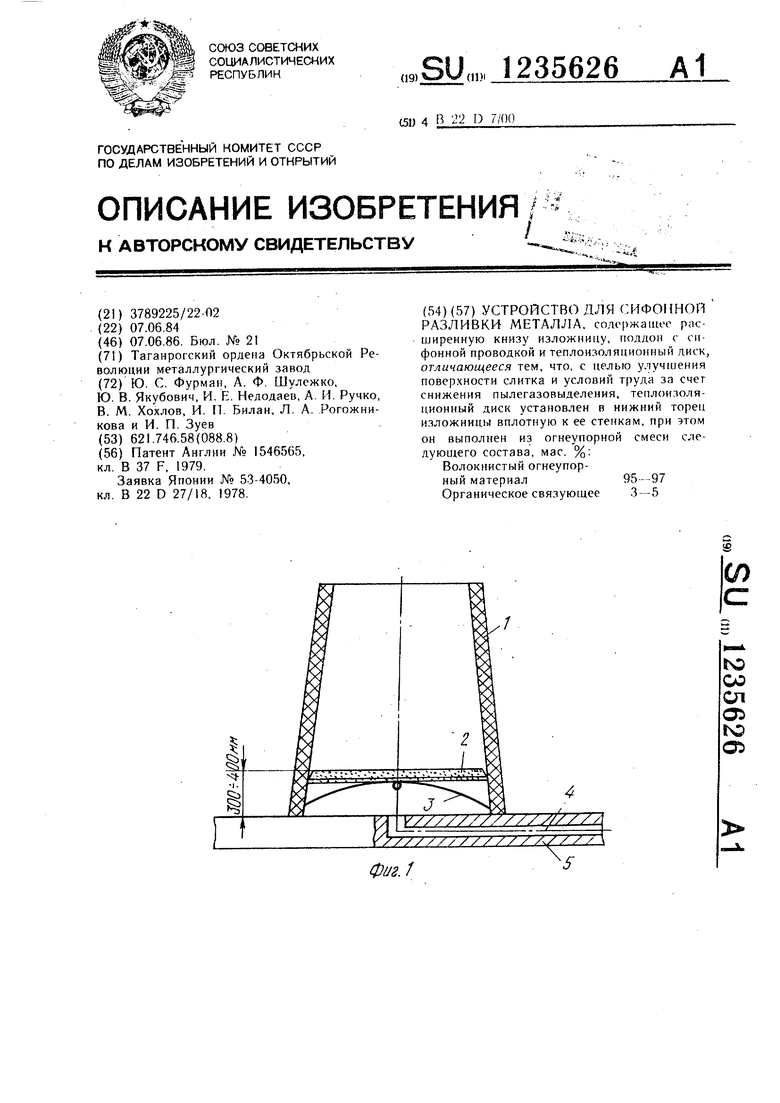

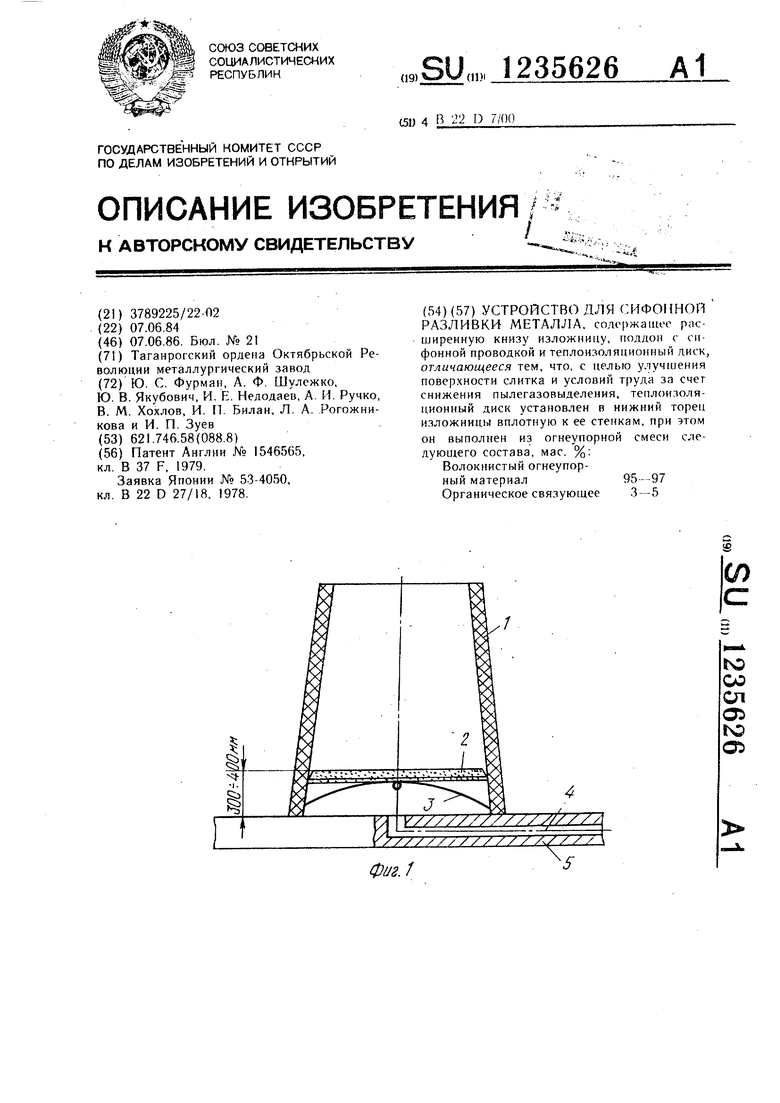

На фиг. показана схема устройства для сифонной разливки; на фиг. 2- то же, сверху; на фиг. 3 - теплоизоляционный диск для круглых изложений, обнхий вид; на фиг. 4 - то же, вид сверху; на фиг. 5 -- теплоизоляционный диск для листовой из ложницы, общий вид; на фиг. 6 - то же, вид сверху.

Устройство содержит сквозную изложницу 1, теплоизоляционный диск 2, крепежную скобу 3, сифонную проводку 4 и поддон 5.

Изложница 1 служит для приема жидкого металла и получения слитка требуемой формы. Теплоизоляционный, диск 2 предназначен длЯ Запхиты металла от внутреннего окисления в течение всего периода наполнения изложницы 1. Крепежные скобы 3 служат для предотвращения выпадания диска из изложницы 1 при установке ее на поддон, сифонная проводка 4 - для прохождения жидкого металла из центровой изложницы в изложницу 1, поддон 5 - для установки сквозных изложниц 1 и разливки металла сифоном.

Диск 2 имеет вил усеченного конуса или пирамиды высотой И и диаметрами i) и d Заходная часть диска с малым диаметром (длиной) d служит для установки в изложницу для хорошей податливости кро.мки, работающей на сжатие при проталкивании и накоплении изложницы металлом.

Размеры (длина, ширирш или диаметр) и форма теплоизоляционного диска 2 сят от формы и внутренних размеров изложниц 1. Например, внутренний диаметр большого сечения круглых изложниц равен 345 и 365 мм. При этом теплоизоляционный диск выполняется диаметром, равным диаметру большого сечения изложницы, т. е. соогиет- ственно 345 и 365 мм. Лля листовых изложниц размеры нижпе о большого сечения следующие: длина 685 и 869 мм, .ширина 262 и 335 мм. В утом случае теплоизоляционный диск выполняется .размерами, равными размерам большого сечения изложницы, т. е. соответственно 685 и 869 мм и 262 и 335 мм. Диски изготавливают из волокнистого огнеупорного материала, например каолиновой ваты, на органическом связующем например НВА.

Разливка с применением предложенного устройства для сифоинрй разливки металла осуществляется следующим образом.

Теплоизоляционные диски устанавливают в изложницы, лежащие з горизонта,ть ном положении, в нижний тореи с последующим проталкиванием толкателем в излож иипу на 300400 мм от нижнего торца. За

0

.5

счет сужения изложниц кверху ггроисходит сжатие диска и уплотнение его контакта по периметру и.зложницы. /.1иск фиксируют крестообразЕЮ двумя скобами из пружинной проволоки. Масса двух крепежных скоб, из|-от()влепных из пружинной проволоки 0 5 мм, составляет 00 г. Изложницы с дисками устанавливают на поддон. При наполнении изложниц металлом скобы растворяются и практически не оказывают никакого влияния на состав жидкой стали. Ввод 1--,4% железной проволоки (10- 12 кг) в стальной слиток повышает структурную и химическую однородность металла.

Кроме того, при наполнении изложниц металл подходит под диск и по мере наполнения продвигает его кверху без зазора меж- .ау диском и виутречней поверхностью изложниц, обеспечивается надежная защита мениска металла от окисления и охлаждения.

Проводят испытания предлагаемого устройства для си(})онной разлйвки металла .марок ОД, БД в ущиренные книзу излож Щ Ы.

в таблице показаны составы смеси-теплоизоляционного диска.

S

0

Результаты испытаний показали, что при применении теплоизоляционного диска состава- 1 из-за у1н.личем(юго количества свя- .уюшего прочность дисков большая. Они неподатливы при наполнении изложни | металлом, не изменяют размеры в соответствии с конусностью внутренней полости изложниц. Происходит обламывание дисков и запутывание кусочков в металле. Образуется открытый раит Г1од {имаю 11егося металла, ко- торый окисля ется воздухом, образуя коооч- ку. Пове)хность слитков неровная, волнистая.

При применении диска состава 2 диск имеет достаточную прочность, хорошую податливость и, пс1Днимаясь при наполнении излЬ, металлом, изменяет размеры в соответствии с конусностью внутренней полости изложниц без разрушения кромок. Диски, изготовленные размерами, рявными внутренним размерам бoльцJOгo сечения изложницы, обеспечивают плотное прилегание

к стенке изложницы по всему внутреннему периметру без образования ранта открытого металла при наполнении изложниц. Поверхность слитков гладкая, чистая.

При применении диска состава 3 пове- дение диска в изложнице аналогично поведению диска состава 2. Поверхность слитков гладкая, чистая.

Используя диск состава 4 из-за недостатка связующего прочность дисков мала, диски обламываются. Поверхность слитков неровная, волнистая. Обломки дисков запутываются в металле.

Таким образом, наилучшие результаты из опробованных вариантов показали диски составов 2 и 3.

Испытывают защитные теплоизоляционные диски различных размеров.

Используя диски, изготовленные размерами меньше внутреннего размера большого сечения изложницы, получают следующий результат. При наполнении изложниц металлом вокруг диска образуется рант, незащищенный от окисления кислородом воздуха и от охлаждения, что приводит к t)6

разованию корки на ранте и к ее завороту. Поверхность слитков неровная, волнистая (вариант ).

При применении дисков, изготовленных размерами, paвны fи внутренним размерам большого сечения изложницы, обеспечивается плотное прилегание диска к стенке изложницы по всему внутреннему периметру без образования ранта открытого металла при наполнении изложниц. Поверхность слитков гладкая, чистая (вариант 2).

При применении дисков, изготовленных размерами больше внутренних размеров большого сечения изложниц, нарушается сплошность кромок диска при вставке в изложницу и по мере заполнения изложниц поднимающимся металлом происходит обламывание дисков и запутывание кусочков в металле (вариант 3).

Таки.м образом, наилучший результат из опробованных вариантов, устройства для сифонной разливки металла показал вариант 2. . Разливка стали с применением предложенного устройства способствует улучшению качества поверхности слитков и условий труда.

d

/

фиг.

Фиг. 2

фиг4

у-т

Л

фиг. 5

фиг. 6

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения плоских слитков направленной кристаллизацией | 1990 |

|

SU1825323A3 |

| Способ сифонной разливки стали | 1979 |

|

SU829320A1 |

| Способ подготовки глуходонных изложниц | 1980 |

|

SU984646A1 |

| Способ утепления металла при сифонной разливке | 1981 |

|

SU1142217A1 |

| Двойной поддон для сифонной разливки стали | 1936 |

|

SU51626A1 |

| Устройство для сифонной разливки стали | 1989 |

|

SU1671401A1 |

| Способ производства литейных прутковых заготовок малого сечения и устройство для его реализации | 2020 |

|

RU2741044C1 |

| Центровая для сифонной разливки стали | 1990 |

|

SU1763083A1 |

| СИФОННАЯ ПРОВОДКА С КРУГЛЫМ СЕЧЕНИЕМ КАНАЛА ДЛЯ ПОДВОДА МЕТАЛЛА | 1992 |

|

RU2048958C1 |

| Способ подготовки изложниц к сифонной разливке рельсовой стали | 1982 |

|

SU1068214A1 |

| Способ возведения подземного сооружения | 1988 |

|

SU1546565A1 |

| Пишущая машина | 1922 |

|

SU37A1 |

| Веникодробильный станок | 1921 |

|

SU53A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

Авторы

Даты

1986-06-07—Публикация

1984-06-07—Подача