Изобретение относится к металлургии, в частности к литейному производству, а именно к материалам для изготовления кристаллизаторов установок непрерывного литья металлов и сплавов.

Цель изобретения - улучшение прочностных характеристик и повышение износостойкости.

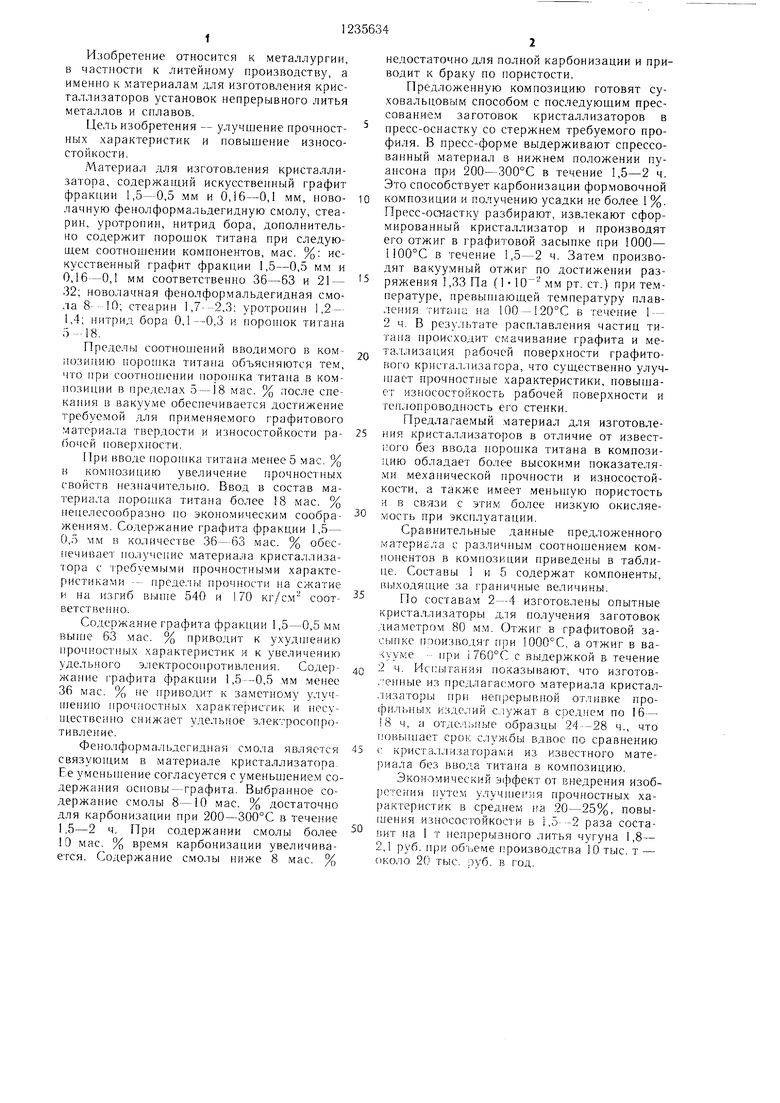

Материал для изготовления кристаллизатора, содержащий искусственный графит фракции 1,5-0,5 мм и О,б-0,1 мм, ново- лачную фенолформальдегидную смолу, стеарин, уротропин, нитрид бора, дополнительно содержит порошок титана при следую- шем соотношении компонентов, мае. %: искусственный графит фракпии 1,5-0,5 мм и 0,16-0,1 мм соответственно 36-63 и 21 - 32; ново;1ачная фенолформальдегидная смола 810; стеарин 1,7-2,3: уротропин 1,2- 1.4; нитрид бора 0,1-0.3 и поропюк титана .

Пределы соотноишний вводимого в композицию пороп ка титана объясняются тем, что при соотношении nopouiKa титана в ко.м- позиции в пределах 5 -18 мае. % после спекания в вакууме обеспечивается достижение требуемой для применяемого графитового материала твердости и износостойкости рабочей поверхности.

При вводе порон1ка титана менее 5 .мае. % в композицию увеличение прочностных свойств незначительно. Ввод в состав ма- териа;1а порошка титана более 18 мае. % нецелесообразно по экономическим соображениям. Содержание графита фракции 1,5- 0,5 мм S5 количестве 36--63 мае. % обеспечивает получение материала кристаллизатора с требуемыми прочностны.ми характеристиками --- пределы прочности па сжатие и на изгиб Bbinie 540 и 170 кг/см соответственно.

Содержание графита фракции 1,5-0,5 мм вьпне 63 мае. % приводит к ухуд1нению прочностных характеристик и к увеличению удельного электросонротивления. Содержание графита фракции 1,5--0,5 мм менее 36 мае. % не приводит к заметному улуч- нJeнию прочностных характеристик и песу- шественно снижает удельное электросопротивление.

Фенолформальдегидная с.мола является связуюн.1им в материале кристаллизатора. Ее уменынение еоглаеуется с уменьц ением содержания основы - графита. Выбранное содержание смолы 8-10 мае. % достаточно для карбонизации при 200-300°С в течение 1,5-2 ч. При содержании емолы более 10 мае. % время карбонизации увеличивается. Содержание смолы ниже 8 мае. %

5

0

5

0

5

0

0

недостаточно для полной карбонизации и приводит к браку по пористости.

Предложенную композицию готовят су- ховальцовь.м способом с последующим прессованием заготовок кристаллизаторов в пресс-оснастку со стержнем требуемого профиля. В пресс-форме выдерживают спрессованный материал в нижнем положении пуансона при 200-300°С в течение 1,5-2 ч. Это епособствует карбонизации фор.мовочной композиции и получению усадки не более 1%. Пресс-оснаетку разбирают, извлекают ефор- мированный криеталлизатор и производят его отжиг в графитовой заеыпке при 1000- 1100°С в течение 1,5-2 ч. Затем производят вакуумный отжиг по достижении разряжения 1,33 Па (1 рт. ст.) при температуре, превьплаюшей температуру плавления тптапа на 100--120°С в течение 1 - 2 ч. В резу:1ьтате расплавления частиц титана происходит смачивание графита и металлизация рабочей поверхности графитового кристаллизагора, что существенно улучшает прочност 1ые характеристики, повьпна- ет износостойкость рабочей поверхности и генлонроводность его стенки.

Пре.длагаемый материал для изготовления криеталлизаторов в отличие от извест- lioro без ввода норошка титана в композицию обладает более высокими показателями механической прочности и износостойкости, а также имеет меньшую пористость и в связи с этим более низкую окисляе- мость при эксплуатации.

Сравнительные данные предложенного материала с различным соотношением компонентов в композиции приведены в таблице. Составы 1 и 5 содержат компоненты, выходящие за граничные величины.

По составам 2--4 изготовлены опытные кристаллизаторы для получения заготовок диаметром 80 мм. Отжиг в графитовой засыпке нпоизводят при 1000°С, а отжиг в ва- чуу.ме - при i 760°С с выдержкой в течение 2 ч. Исг:ытания показывают, что изготов- . енные из предлагаемого материала кристал- лизатор1.)1 при непрерывной отливке профильных изделий служат в сре.анем по 16- 18 ч, а отде.аьи.ые образцы 24--28 ч., что повышает срок службы вдвое по сравнению с кристаллйзаторалчи из известного мате- 1)иала без вво;.а титана в композицию.

Экономический эффект от внедрения изоб- стения путе.м улучше1 ;-:я прочностных характеристик в среднем на .20-25%, повышения износостойкости в 1,5-2 раза составит на 1 т непреры1зного литья чугуна 1,8- 2,1 руб. при объеме гфоизводства 10 тыс. т - около 20 тыс. : ) б. в год.

| название | год | авторы | номер документа |

|---|---|---|---|

| Материал для кристаллизатора | 1978 |

|

SU718218A1 |

| Антифрикционный материал | 1971 |

|

SU358958A1 |

| Кислотостойкий футеровочный материал | 1980 |

|

SU1143757A1 |

| МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ УСТРОЙСТВ КОНТАКТНОГО ТОКОСЪЕМА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2441854C1 |

| Способ изготовления огнеупорныхиздЕлий | 1979 |

|

SU833863A1 |

| Антифрикционная пресс композиция "термоантрацитопласт" | 1975 |

|

SU533609A1 |

| АНТИФРИКЦИОННАЯ КОМПОЗИЦИЯ | 2000 |

|

RU2188834C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНТАКТНОЙ ВСТАВКИ ТОКОСЪЕМНИКА ЭЛЕКТРОТРАНСПОРТНОГО СРЕДСТВА | 2001 |

|

RU2207962C1 |

| АНТИФРИКЦИОННЫЙ УПЛОТНИТЕЛЬНЫЙ МАТЕРИАЛ | 1998 |

|

RU2128801C1 |

| МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ КОНТАКТНОГО ТОКОСЪЕМА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2470898C1 |

| Покрытие для титана и его сплавов | 1977 |

|

SU656994A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Материал для кристаллизатора | 1978 |

|

SU718218A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1986-06-07—Публикация

1983-07-13—Подача