I

Изобретение относится к металлургии и может быть использовано для установок непрерывного литья металлов и сплавов.

Цель изобретения - повышение ста- би.г1ьности температуры расплавленного металла и эксплуатационной г:адежнос- ти емкости.

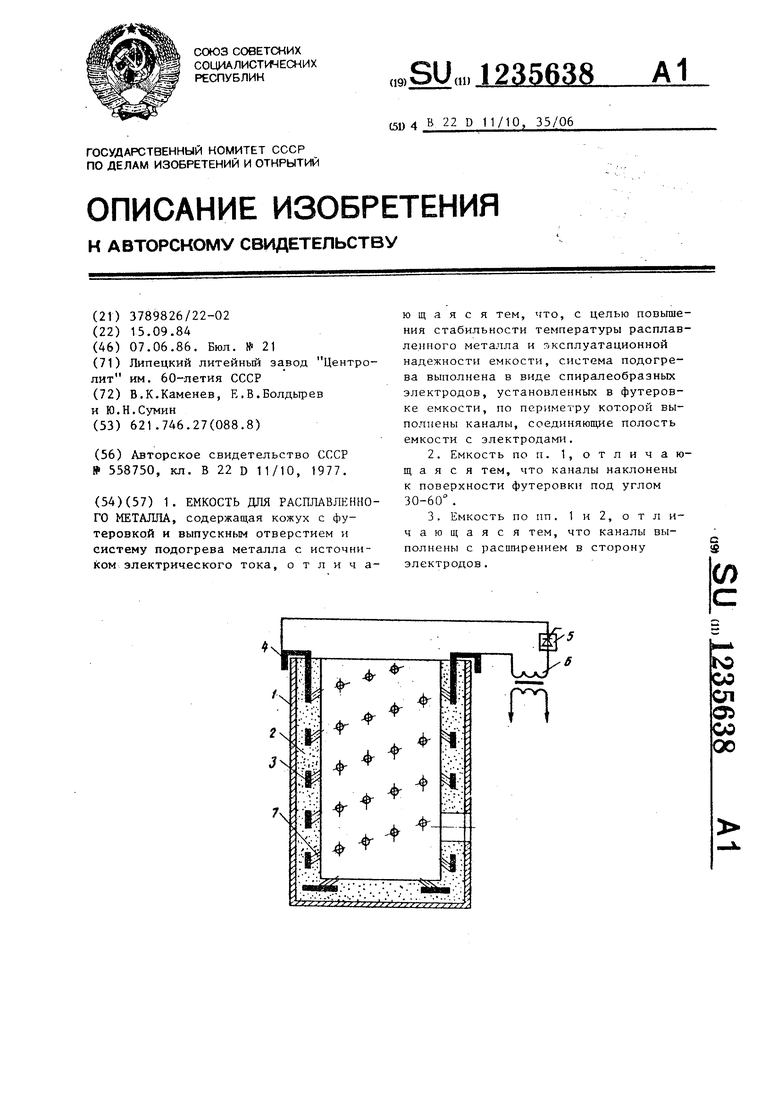

На чертеже изображена предлагаемая емкость для расплава, продольный разрез.

Емкость содержит металлический кожух 1 с футерованной емкостью 2 со спиралеобразными электродами 3, по- средством выводов 4 подключенными через тиристорньй регулятор 5 к источнику 6 электрического тока (понижающему трансформатору). Футеровка по всей длине электродов 3 выполнена с примыкающими к поверхности электродов 3 и соединенными с полостью емкости 2 каналами 7 для замыкания электрической цепи, В зависимости от используемого регулируемого источ инка тока (двухфазного или трехфазного) устанавливают два или три спиралеобразных электрода 3. Расположены они внутри футеровки и один относительно другого так, что каждый виток одной спирали находится рядом с витком другой спирали, т.е. по форме нарезки двух- или трехзаходного винта. Объемная спираль на стенках емкости 2 переходит в плоскую спираль на днище. Электроды 3 выполнены из жаро- и химически стойкого для данного расплава материала, изолированы один от другого и металлического кожуха 1 емкости 2 футеровочны материалом и имеют выводы 4. Кавдый электрод 3 может иметь несколько вьшодов 4, соединяющихся снаружи емкости 2 шиной, которая подключается к регулируемому источнику 6 тока, Вьшоды 4 электродов 3 могут быть во- доохлаждаемыми. Токоведущие каналы 7 расположены по всей длине электродов 3, их суммарное сечение рассчитывается исходя из необходимых затрат электроэнергии для компенсации тепло отвода через стенки заполненной металлом футерованной емкости 2 по электрическому сопротивлению расплава, минимальной температуре окружающей среды и среднему з ачению вы- бранного напряжения источника 6 тока Количество каналов 7 должно обеспечивать равномерность прогрева всей по

8

2

верхностн футеровки с учетом эффекта наклонного расположения каналов 7 и их минимального сечения, обусловленного текучестью расплава и надежным заполнением каналов 7 при минимальной температуре металла (подбирается опытным путем для каждого расплава). Токоведущие каналы 7 могут быть вь ПО1гиены сверлением внутреннего слоя футеровки или выплавлением (вьп;иганием) заранее закрепленных на электродах 3 моделей из легкоплавких (сгораемых) материалов в про-, цессе сушки и обжига футеровки или заполнения емкости расплавом. Токоведущие каналы 7 наклонены к поверхности футеровки под углом 30-60° и выполнены расширяющимися в сторону электродов 3. Футеровка емкое/и 2 может быть выполнена из двух слоев, причем внешний слой можно изготавливать менее жаростойким, чем внутренний. Это снижает затраты на изготовление предлагаемой емкости. Напряжение питания емкости (12-50 В) выбирается как безопасное и не создающее мощной электрической дуги при обрыве цепи межд.у электродами 3, разрушающей футеровку. Мощность регулируемого источника 6 питания (трансформатора) рассчитывается исходя из необходимой энергии для компенсации теп- лоотвода от расплава.

Емкость работает следующим образом .

При поступлении жидкого металла в емкость расплав заполняет каналы 7. После подачи напряжел1ия на трансформатор 6 через каналы 7 и электроды 3 замыкается электрическая цепь. .При протекании тока по цепи выделяется тепло, которое разогревает футеровку до температуры металла, исключая тем самым отвод тепла от расплава через поверхность емкости. Компенсация теплоот- вода через зеркало расплава осуществляется имеющими место незначитель- ныни 11 {хревьии токами во всем объеме расплавленногометалла между стенками и дниш,ем емкости. Эти же токи обуславливают равномерность температуры во всем об1)еме металла, так как с понижением температуры в некоторой области металла снижается электрическое сопротивление этой области и увеличивается ток, выделяя больше тепла и таким образом выравнивая температу- ру расплава во всем объеме. При сии3I

жении уровня металла в процессе разливки обрывается электрическая цепь между освобождающимися от металла токоведущими каналами 7 и автоматически снижается ток на подогрев футеровки и металла. Таким образом, отпадает необходимость в регулировании тока в зависимости от уровня металла независимо от его объема в процессе всей разливки. Повышение эксплуатационной надежности емкости достигается за счет того, что трещины в, футеровке лишь незначительно увеличивают ток подогрева футеровки и металла, а это компенсируют регулированием напряжения питания.

ор А.Козориз 3043/10

Составитель Р.Васильева Техред О.Гортвай

Кор Под

. Тираж 757 ВНИИПИ Государственного комитета CGCP

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., л,. Л/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

356384

Использование изобретения позволит повысить стабильность температуры разливаемого металла, что улучшит качество отливок за счет выравнива- 5 ния структуры поверхностного слоя по длине отливки, повысит эксплуатационную надежность емкости, произво- дительность,ув.еличит ее срок службы, исключит необходимость постоянного

10 контроля температуры жидкого металла (достаточно контролировать лишь температуру внутри футеровки, что более надежно), а также позволит контроли-- ровать уровень металла в ем15 кости по току в цепи электроподогрева.

Корректор Л.Пилипенко Подписное

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОМАГНИТНАЯ ТИГЕЛЬНАЯ ПЛАВИЛЬНАЯ ПЕЧЬ С ГОРИЗОНТАЛЬНЫМ МАГНИТОПРОВОДОМ И МАГНИТНЫМ ПОТОКОМ | 2013 |

|

RU2539237C2 |

| ЭЛЕКТРОМАГНИТНАЯ ИНДУКЦИОННАЯ ТИГЕЛЬНАЯ ПЛАВИЛЬНАЯ ПЕЧЬ С U-ОБРАЗНЫМ МАГНИТОПРОВОДОМ И ГОРИЗОНТАЛЬНЫМ МАГНИТНЫМ ПОТОКОМ | 2013 |

|

RU2539490C2 |

| ЭЛЕКТРОМАГНИТНАЯ ТИГЕЛЬНАЯ ПЛАВИЛЬНАЯ ПЕЧЬ С С-ОБРАЗНЫМ МАГНИТОПРОВОДОМ И ГОРИЗОНТАЛЬНЫМ МАГНИТНЫМ ПОТОКОМ | 2013 |

|

RU2536311C2 |

| РУДНО - ТЕРМИЧЕСКАЯ ЭЛЕКТРОПЕЧЬ С ГОРЯЧЕЙ ПОДИНОЙ И СИЛЬНОТОЧНЫМ ТОКОПОДВОДОМ | 2013 |

|

RU2550983C1 |

| Литейный канал | 1983 |

|

SU1373331A3 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ МЕТАЛЛОВ ГАЗАМИ С ЭЛЕКТРОПОДОГРЕВОМ | 1994 |

|

RU2061057C1 |

| СЪЕМНЫЙ ПЕРЕНОСНОЙ ФУТЕРОВАННЫЙ ТИГЕЛЬ ДЛЯ ИНДУКЦИОННОЙ ПЛАВКИ | 2013 |

|

RU2527565C1 |

| Электрическая солевая печь | 1978 |

|

SU723343A1 |

| АГРЕГАТ ПОСЛЕДОВАТЕЛЬНОЙ ПЛАВКИ И РАЗЛИВКИ МЕТАЛЛОВ И СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК НА ЭТОМ АГРЕГАТЕ | 1996 |

|

RU2100726C1 |

| МЕТАЛЛУРГИЧЕСКИЙ КОМПЛЕКС | 2009 |

|

RU2441074C2 |

| Емкость для расплавленного металла | 1975 |

|

SU558750A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1986-06-07—Публикация

1984-09-15—Подача