Изобретение относится к области металлургии.

Из уровня техники известны конструкции агрегатов для производства металлопродукции, служащие каждый по отдельности для расплавления металла, его рафинирования и подготовки к разливке [1] Недостатками отдельно расположенных агрегатов являются большие потери тепла, возникающие при передаче металла из одного агрегата в другой, и возможность потерь самого металла вследствие его окисления. Эти недостатки частично устранены при создании комплексов, содержащих последовательно и близко расположенные агрегаты, передача металла между которыми осуществляется без больших тепловых потерь [2]

Дополнительная экономия энергозатрат достигается размещением отдельных устройств различного функционального назначения в одном теплоизолирующем кожухе. Сами устройства могут быть разделены перегородками или порогами [3] Однако упомянутые выше решения не предусматривают установки в плавильно-рафинировочных агрегатах кристаллизаторов машин непрерывного литья заготовок (МНЛЗ), что приводит к необходимости передачи полученного металла в твердом или расплавленном состоянии на литейный передел, где возможно получение заготовок, пригодных для обработки металлов давлением.

Наиболее близко по совокупности признаков к предлагаемому устройству техническое решение [4, с. 92] выбранное в качестве прототипа. Устройство по прототипу содержит плавильную и промежуточную секции, отъемную канальную индукционную единицу (ОКИЕ), каналы которой сообщаются с плавильной и промежуточной секциями, и средство отливки заготовок, сообщающееся с промежуточной секцией. Канал для размещения расплавленного металла в отъенмой канальной индукционной единице может быть выполнен либо в вертикальной, либо в горизонтальной плоскости. Достоинством размещения канала в вертикальной плоскости является улучшенние условий перемешивания металла за счет конвективных потоков по вертикали. Однако в вертикальных каналах возрастает гидростатическое давление столба металла и имеет место перегрев футеровки канала в его нижней части. При размещении канала в горизонтальной плоскости уменьшается гидростатическое давление на стенки канала. Однако снижается эффект перемешивания за счет этого температуры расплава.

Наиболее близко по совокупности признаков к предлагаемому способу техническое решение [4, с. 92] выбранное в качестве прототипа. Способ по прототипу включает индукционную канальную плавку порции шихты в плавильной секции, передачу расплава по окончании плавки в промежуточную секцию, разливку порции расплава из промежуточной секции в непрерывную заготовку, деление заготовки на заданные мерные длины. В способе по прототипу не осуществляют возвратно-поступательное перемещение металла между плавильной и промежуточной секциями и в канале ОКИЕ, из-за чего возможет перегрев металла в канале ОКИЕ и снижение стойкости этого канала.

В отличие от прототипа в предлагаемом устройстве внутри промежуточной секции размещена дополнительная емкость, в которой выполнен с возможностью перекрытия вертикальный металлопровод, сообщающийся снизу с промежуточной секцией, и металлопровд, герметично сообщающийся со средством отливки заготовок, причем промежуточная секция и дополнительная емкость выполнены с возможностью создания в них одинакового пониженного и повышенного давления газа относительно атмосферного давления. Размещение дополнительной емкости в промежуточной секции позволяет поддерживать в ней постоянный температурный режим независимо от наличия или отсутствия в ней металла за счет теплосодержания металла, находящегося в промежуточной секции. Поскольку вертикальный металлопровод сообщается снизу с промежуточной секцией, то имеется возможность его заполнения расплавом металла из этой секции и последующей передачи этого металла средству отливки заготовок. Герметизация промежуточной секции и дополнительной емкости при возможности создания в них одинакового пониженного и повышенного давления газа позволяет изменять уровень расплава в упомянутых секции и емкости. Поэтому для разделения заготовок достаточно прекратить питание металлом дополнительной емкости подачей в нее повышенного давления газа, благодаря чему в последней снизится уровень расплава. Кроме того, при изменении давления внутри промежуточной секции и дополнительной емкости, вытесняемый металл будет перекачиваться в плавильную емкость через канал ОКИЕ, обеспечивая улучшенный теплоотвод и перемешивание. Это обеспечивает более равномерное распределение температуры внутри агрегата, отсутствие перегрева металла и футеровки и, соответственно, более долгий срок службы последней.

Предлагается также перекрываемый вертикальный металлопровод снабдить стопором, размещенным внутри дополнительной емкости. Наличие стопора наряду с возможностью создания в промежуточной секции и дополнительной емкости пониженного и повышенного давления, позволяет сначала снизить уровень металла в дополнительной емкости, а лишь затем перекрыть вертикальный металлопровод стопором. Тем самым исключается контакт боковой поверхности стопора с расплавом, и срок службы стопорного устройства увеличивается. После перекрытия вертикального металлопровода стопором, что нужно для разделения слитков, создание повышенного и пониженного давления в дополнительной емкости может быть продолжено для достижения эффекта, описанного выше.

Средство отливки заготовок включает машину полунепрерывного литья заготовок. Это позволяет получать длинномерные заготовки.

Предлагаемый способ в отличие от способа по прототипу наряду с индукционной канальной плавкой порции шихты в плавильной секции, передачей расплава в процессе плавки в промежуточную секцию, а по окончании плавки в промежуточную секцию и дополнительную емкость, разливкой порции расплава из дополнительной емкости в непрерывную заготовку, делением заготовки на заданные мерные длины, включает осуществление возвратно-поступательного перемещения расплава между плавильной и промежуточной секциями. При этом часть расплава пропускают через канал отъемной канальной индукционной единицы, в промежуточной секции перегреваемым расплавом обеспечивают нагрев размещенной в ней дополнительной емкости, через которую по окончании плавки расплав подают на разливку. До начала разливки в дополнительной емкости и над расплавом в промежуточной секции неоднократно понижают давление газа и вновь восстанавливают, разливку расплава из промежуточной емкости осуществляют при возвратно-поступательном перемещении расплава между плавильной и промежуточной секциями, причем его заданную температуру поддерживают за счет регулируемого индукционного подогрева с затратами энергии, пропорциональными потерям тепла в расплаве через футеровки и поверхность расплава.

Возвратно-поступательное перемещение расплава между плавильной и промежуточной секциями позволяет выравнивать температуру расплава и избегать локальных перегревов футеровки как в упомянутых секциях, так и в ОКИЕ. Нагрев дополнительной емкости металлом, расположенным в промежуточной секции, позволяет поддерживать температуру разливки постоянной и не допускать перемерзания питающих кристаллизатор металлопроводов. Изменение давления газа в промежуточной секции позволяет осуществлять передачу тепла от ОКИЕ как в сторону плавильной секции, так и в сторону промежуточной секции не только за счет теплопроводности металла, но и за счет массопереноса.

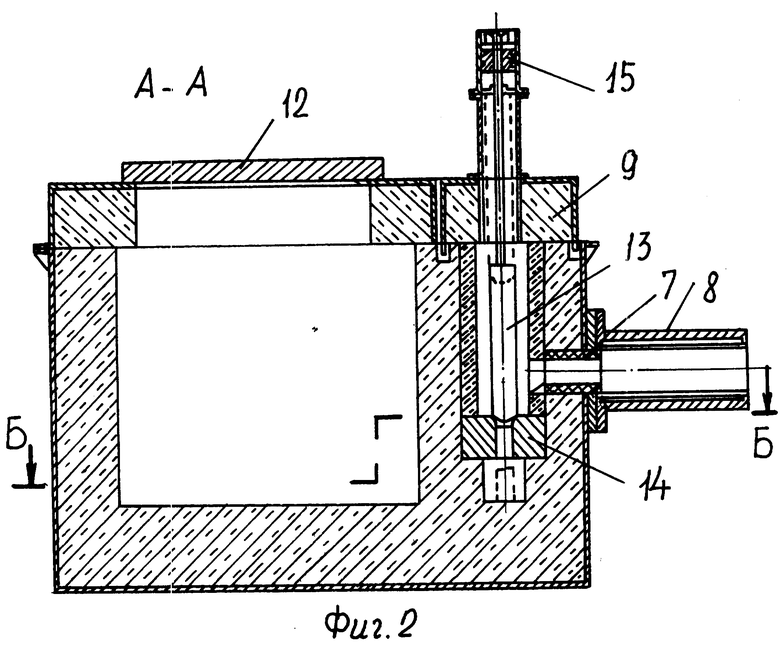

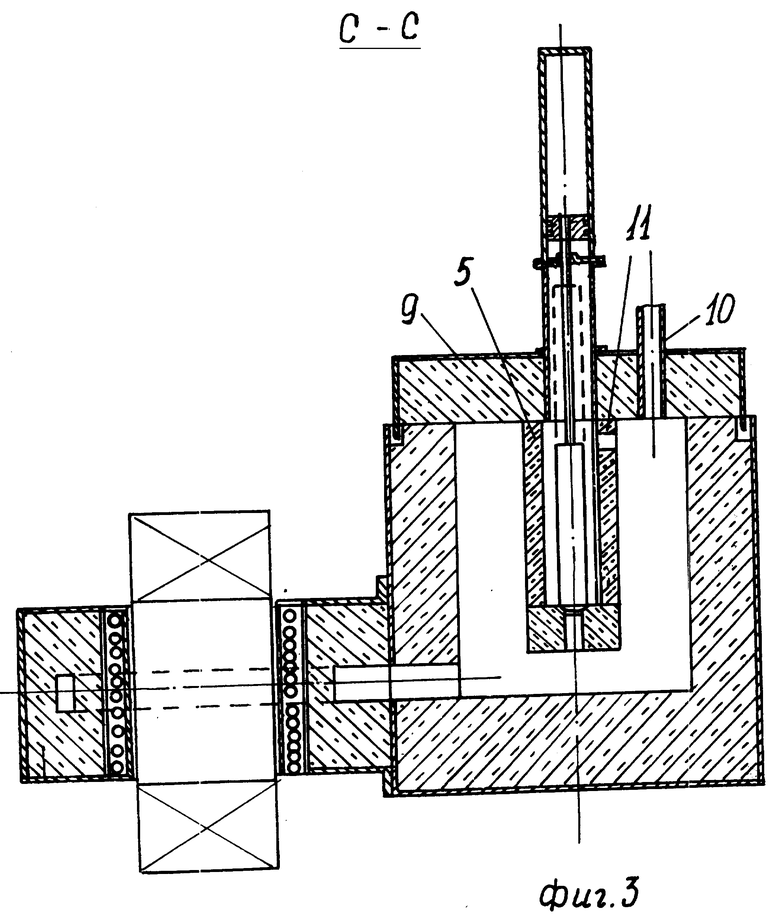

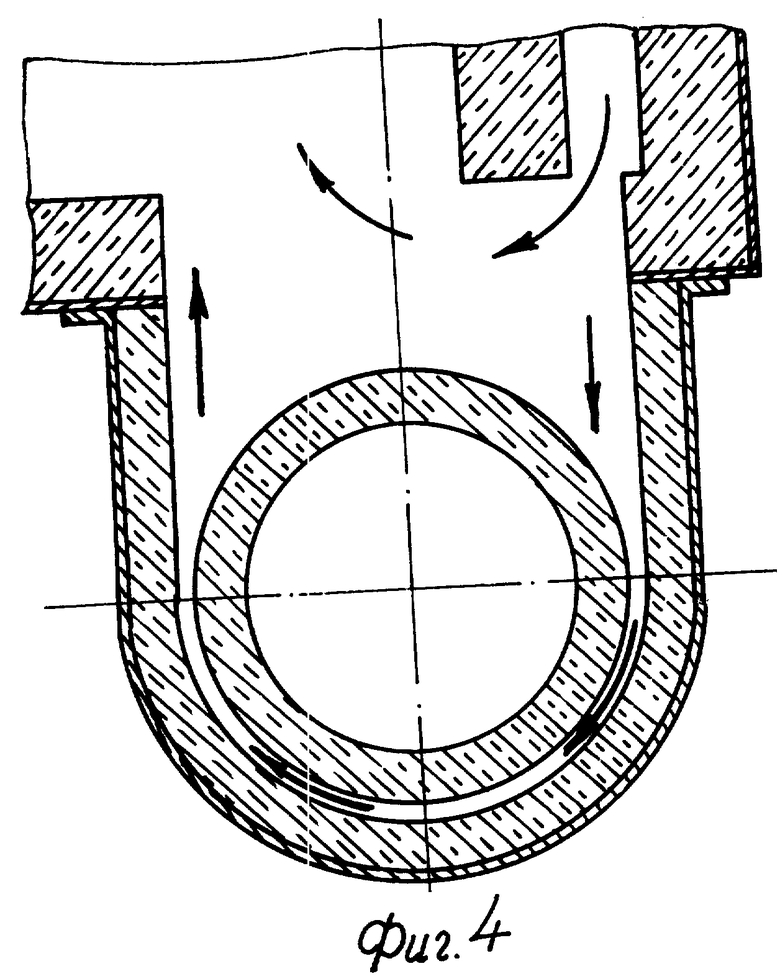

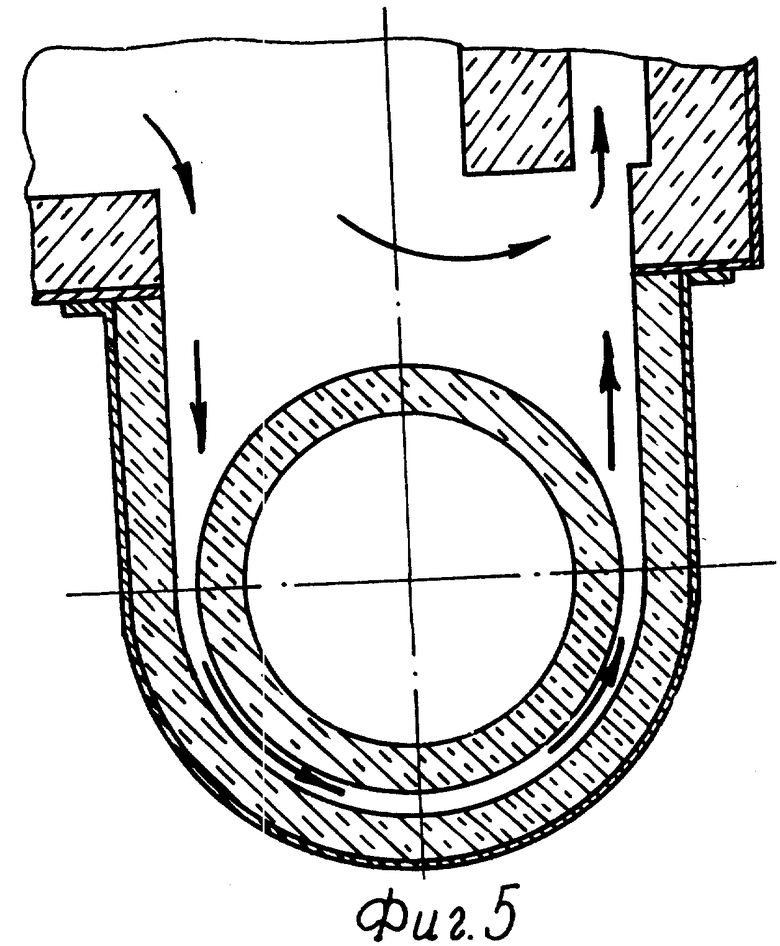

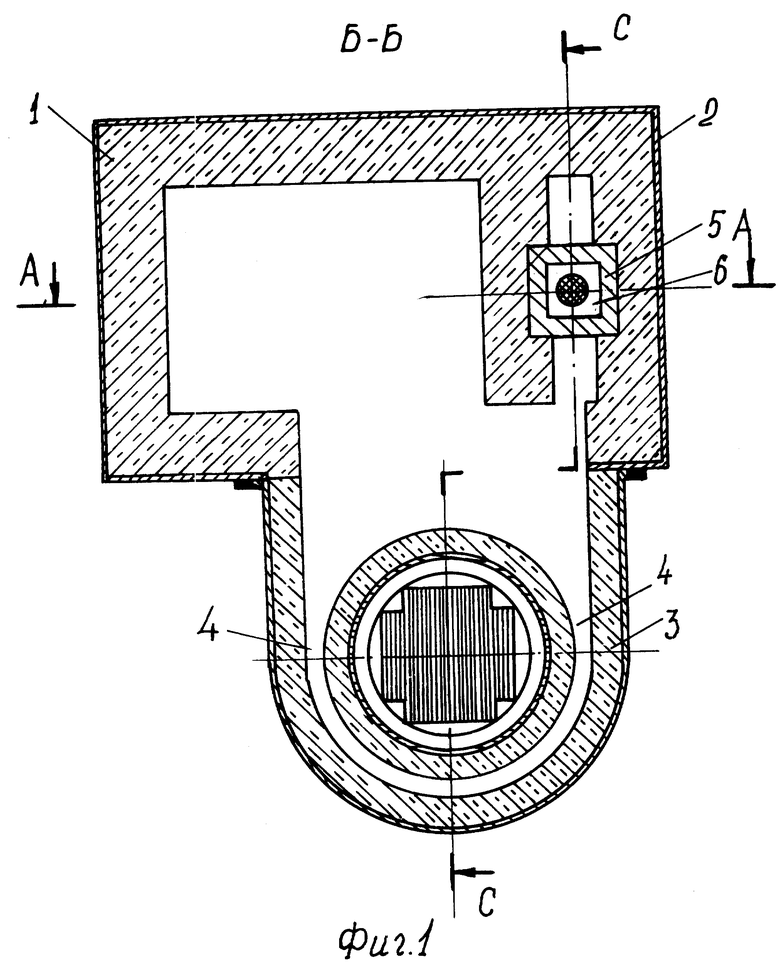

На фиг. 1 показано сечение в плане предлагаемого устройства; на фиг. 2 - поперечный разрез; на фиг. 3 дополнительный ступенчатый поперечный разрез; на фиг. 4 и 5 показаны потоки металла в режиме соответственно опускания и подъема мениска расплава в промежуточной секции.

Агрегат (фиг. 1) содержит размещенные в общем корпусе плавильную 1 и промежуточную 2 секции, отъемную канальную индукционную единицу 3, каналы 4 которой сообщаются с плавильной 1 и промежуточной 2 секциями. Внутри промежуточной секции размещена дополнительная емкость 5, в которой выполнен с возможностью перекрытия вертикальный металлопровод 6, сообщающийся с промежуточной секцией 2, и металлопровод 7 (фиг. 2), герметично сообщающийся со средством отливки заготовок кристаллизатором 8. При этом промежуточная секция 2 и дополнительная емкость 5 выполнены с возможностью создания в них одинакового пониженного и повышенного давления газа относительно атмосферного давления, что достигается их герметизацией плотно прилегающей крышкой 9, наличием в ней патрубка 10 (фиг. 3), присоединенного к средствам создания и разрежения. Для выравнивания давлений в промежуточной 2 и дополнительной 5 секциях в стенке секции 5 выше уровня расплава выполнено отверстие 11. Плавильная секция 1 (фиг. 2) перекрыта крышкой 12, и ее приспособление к секции не герметично, что создает возможность загрузки сырых материалов в любой момент времени.

Перекрываемый вертикальный металлопровод 6 снабжен стопором 13, имеющим возможность перекрытия отверстия во втулке 14 при перемещении от гидравлического или пневматического привода 15.

Средство отливки заготовок включает машину полунепрерывного литья заготовок, в состав которой входит кристаллизатор 8 и механизм вытягивания слитка (не показан), последний описан, например, в описании к изобретению [5]

Устройство работает, а способ получения заготовок на описанном выше агрегате осуществляется следующим образом. В плавильную секцию 1 при открытой крышке 12 загружают сырые материалы и осуществляют индукционную канальную плавку порции шихты нагревом расплава, находящегося в канале 4 отъемной канальной индукционной единицы 3. В процессе плавки передают расплав в промежуточную секцию 2. При плавке порции шихты осуществляют возвратно-поступательное перемещение расплава между плавильной 1 и промежуточной 2 секциями, причем часть расплава пропускают через канал отъемлемой канальной индукционной единицы. В промежуточной секции 2 перегреваемым расплавом обеспечивают нагрев размещенной в ней дополнительной емкости 5, через которую по окончании плавки расплав подают на разливку.

До начала разливки в дополнительной емкости и над расплавом в промежуточной секции неоднократно понижают давление газа и вновь восстанавливают, разливку расплава из дополнительной емкости осуществляют при возвратно-поступательном перемещении расплава между плавильной и промежуточной секциями. При повышении давления газа в промежуточной секции уровень расплава в последней понижается и часть расплава вытесняется в зону пониженного давления, которой является объем в плавильной секции (на фиг. 4 направление потоков показано стрелками). При этом поток металла делится на две части. Одна часть попадает в плавильную секцию из вертикального металлопровода через средство их сообщения, а другая часть металла попадает в плавильную секцию через канал ОКИЕ, выравнивая температуру. Если в промежуточной секции понижают давление газа, то направление перемещения потоков меняется на противоположное (фиг. 5), но результат этого действия аналогичен. Заданную температуру расплава поддерживают за счет регулируемого индукционного подогрева с затратами энергии, пропорциональным потерям тепла в расплаве через футеровки и поверхность расплава.

Техническим результатом от применения устройства является возможность обеспечения улучшенных условий перемешивания металла и выравнивания температуры в рабочем пространстве при отсутствии необходимости создания высоких гидростатических давлений расплава. Это позволяет создать условия для повышения стойкости футеровки агрегата. Дополнительно созданы более благоприятные условия работы стопорного устройства из-за исключения контакта расплава с боковой поверхностью стопора.

Техническим результатом от применения способа является отсутствие перегревов металла и футеровки, улучшение условий для выравнивания химического состава получаемых заготовок.

| название | год | авторы | номер документа |

|---|---|---|---|

| АГРЕГАТ ДЛЯ ВНЕПЕЧНОЙ ОБРАБОТКИ МЕТАЛЛИЧЕСКОГО И ШЛАКОВОГО РАСПЛАВОВ | 1999 |

|

RU2172456C1 |

| ПЛАВИЛЬНО-РАФИНИРОВОЧНЫЙ АГРЕГАТ | 1998 |

|

RU2132524C1 |

| КОМПЛЕКС ДЛЯ НЕПРЕРЫВНОГО ПРОИЗВОДСТВА МЕТАЛЛОПРОДУКЦИИ | 1993 |

|

RU2075517C1 |

| АГРЕГАТ ПОДГОТОВКИ ЖИДКОГО МЕТАЛЛА К РАЗЛИВКЕ В СЛИТКИ И ЗАГОТОВКИ | 2000 |

|

RU2184327C2 |

| ПЛАВИЛЬНЫЙ АГРЕГАТ | 2001 |

|

RU2207476C2 |

| СПОСОБ ПРОИЗВОДСТВА ТОНКОГО МЕТАЛЛИЧЕСКОГО ЛИСТА ИЗ ТОНКОЙ ЛИТОЙ ПОЛОСЫ И АВТОМАТИЗИРОВАННАЯ ЛИНИЯ ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ ДЛЯ ПРОИЗВОДСТВА ТОНКОГО МЕТАЛЛИЧЕСКОГО ЛИСТА ИЗ ТОНКОЙ ЛИТОЙ ПОЛОСЫ | 2003 |

|

RU2250151C1 |

| ЭЛЕКТРОПЛАВИЛЬНЫЙ АГРЕГАТ | 2006 |

|

RU2333440C2 |

| АГРЕГАТ ДЛЯ ВЫПЛАВКИ МЕТАЛЛА ИЗ ОКСИДОСОДЕРЖАЩИХ РУД | 2000 |

|

RU2176060C2 |

| СПОСОБ ПЕРЕРАБОТКИ КОНЦЕНТРАТОВ ИЗ РУДЫ, СОДЕРЖАЩЕЙ ОКСИДЫ ЖЕЛЕЗА, ТИТАНА И ВАНАДИЯ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2350670C2 |

| СПОСОБ ПРОИЗВОДСТВА ЧУГУНА И ШЛАКА | 1999 |

|

RU2165461C2 |

Использование: металлургия. Сущность изобретения: агрегат содержит плавильную и промежуточную секции, отъемную канальную индукционную единицу (ОКИЕ), каналы которой сообщаются с плавильной и промежуточной секциями, и сообщающееся с последней средство отливки заготовок. Внутри промежуточной секции размещена дополнительная емкость, в которой выполнен вертикальный металлопровод, и металлопровод, сообщающийся со средством отливки заготовок, причем промежуточная секция и емкость выполнены с возможностью создания в них одинакового давления газа. Перекрываемый вертикальный металлопровод снабжен стопором, размещенным внутри дополнительной емкости. Средство отливки заготовок выполнено в виде машины полунепрерывного литья заготовок. Способ включает индукционную канальную плавку порции шихты в плавильной секции, передачу расплава по окончании плавки в промежуточную секцию, разливку порции расплава из промежуточной секции в непрерывную заготовку, деление заготовок на мерные длины. При плавке осуществляют возвратно-поступательное перемещение расплава между секциями через канал ОКИЕ, до начала разливки в дополнительной емкости и в промежуточной секции неоднократно изменяют давление газа, разливку расплава из промежуточной емкости осуществляют при возвратно-поступательном перемещении расплава между секциями через канал ОКИЕ, до начала разливки в дополнительной емкости и в промежуточной секции неоднократно изменяют давление газа, разливку расплава из промежуточной емкости осуществляют при возвратно-поступательном перемещении расплава между секциями, причем его заданную температуру поддерживают за счет регулируемого индукционного подогрева с затратами энергии, пропорциональным потерям тепла. 2 с. и 2 з.п. ф-лы, 5 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Миткалинный В.М | |||

| и др | |||

| Металлургические печи | |||

| - М.: Металлургия, 1987, с | |||

| Переносный ветряный двигатель | 1922 |

|

SU384A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Установка для непрерывного получения стали и способ непрерывного производства стали | 1987 |

|

SU1743360A3 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Авторское свидетельство СССР N 1592342, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Фарбман С.А., Колобнев И.Ф | |||

| Индукционные печи для плавки металлов | |||

| - М.: Металлургия, 1968, с | |||

| 496 | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Способ горизонтальной непрерывной разливки металлов и установка для его осуществления | 1979 |

|

SU1109243A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1997-12-27—Публикация

1996-04-09—Подача