(54) СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛЬНОГО ПЕНОПЛАСТА Изобретение относится к получению фенольных пенопластов, используемых в качестве теплоизоляционных материа лов в строительстве, судостроении, машиностроении, химической промышленности. Известен способ получения фенольного пенопласта путем вспенивания и отверждения жидкой фенолформальдегидной смолы резонального типа в присутствии газообразователя, кислого отвердителя и поверхностно-активного вещества l . Недостатком данного способа является то, что пенопласт получают в несколько стадий. Сначала получают смолу, затем готовят композицию смешиванием смолы с газообразователем и поверхностно-активным веществом, которую вспенивают и отверждают кислым катализатором, при этом самопроизвольное вспенивание композиции и отверждение пенопласта начинается че рез значительный промежуток времени Кроме того, получаемый пенопласт име ет избыточную кислотность и является коррозийно активным. Наиболее близким по технической сущности к изобретению является способ получения фенольного пенопласта путем вспенивания продукта щелочной конденсации фенола с альдегидом в присутствии фенола и/или его производных с функциональностью по отношению к формальдегиду, равной по крайней мере трем, поверхностно-активного вещества и воды 2 . I При осуществлении этого способа повышается активность состава при вспенивании и отверждении, однако способ характеризуется указанными недостатками. Цель изобретения - осуществление одностадийного процесса, интенсификация вспенивания и отверждения и получение пенопласта с пониженной коррозионной активностью. Эта цель достигается тем, что проводят поликонденсацию двухатомных фенолов с формальдегидом с одновременным вспениванием и отверждением в присутствии газообразователя, поверхностно-активного вещества и водного раствора щелочи. В качестве двухатомных фенолов используют резорцин, 5-метилрезорцин или сланцевые алкилрезорцины, состоящие .%: 5-Метилрезорцина 46-58 2,5-Диметилрезорцина 9-12 4,5-Диметилрезорцина 10-12 5-Метилрезорцина 10-12 Остальных алкилпроиэводных13-18Получейие пенопласта в одну стадию непосредственно из исходных компонентов позволяет исключить стадии получения, нейтрализации и выделения резольной фенол-формальдегидной смол следовательно, отпадает необходимост в специальном технологическом оборудовании. Использование в качестве вспенива щего и отверждающего агента щелочи позволяет получить пенопласт, не содержащий кислоты, которая вызывает коррозию изолируемых конструкций. рН водного экстракта, полученного по данному способу пенопласта 1 г/100 м дистиллированной воды, находится в пределах 9-10. Благодаря высокой реакционной спо собности резорцина, 5-метилрезорцина и сланцевых алкилрезорцинов п)оцесс вспенивания и отверждения начинается самопроизвольно сразу после смешения компонентов без, дополнительного подвода тепла. Высокая скорость образования пенопласта позволяет увеличить производительность труда. В качестве газообразователей в данном способе используются металлы взаимодействующие со щелочью с выделением водорода, например цинк, алюминий; соли ; карбонат или бикарбонат аммония, хлористый аммоний; а также жидкости, кипящие или интенсивно испаряющиеся при температурах нижеЗО-с Для повышения однородности пенопласта и интенсификации вспенивания вводят водорастворимые неионогенные поверхностно-активные вещества, например сложные эфиры целлюлозы, силиконовые масла, продукты обработки окисью зтилена фенолов или высших жирных кислот и Другие. По данному способу получения пенопласта на основе двухатомных фенолов одновременно или в любой последовательности газообразователь, поверхностно-активное вещество, резорцин, 5-метилрезорцин. или сланцевые алкилрезорцины добавляют к формалину (водный раствор формальдегида) в любом соотношении фенола к формальдегиду (1:0,7-1:2), достаточном для получения, резональной смолы и смесь тщательно перемешивают до получения однородной массы. Затем при комнатно температуре приливают необходимое ко личество раствора щелочи и после интенсивного перемешивания начинается самопроизвольно процесс вспенивания смеси и отверждения пенопласта. Порядок смешения фенола, формалина, газообразователя (порошкообразного металла или жидкого вспенивателя}не оказывает влияния на процесс получения пенопласта. В случае использования в качестве, газообразователей аммонийных солей порядок смешения компонентов несколько иной, в данном случае к тщательно перемешанной смеси фенола, формалина и поверхностно-активного вещества добавляют соответствующее количество предварительно приготовленного раствора щелочи с аммонийной солью. Все процессы вспенивания компонентов проводят при комнатной температуре. После добавления щелочи к приготовленной смеси процесс вспенивания и формования пенопласта заканчивается через 10-45 с. Пример 1. 100 вес.ч. резорцина смешивают с 100 вес.ч. 34%-ного водного растфора формальдегида (форМси1ина) , 3 вес.ч. порошкообразного алюминия, 4 вес.ч. ОП-7 и добавляют при перемешивании 83 йес.ч. 20%-ного раствора едкого натра с уд.весом 1,26. Пример 2. 100 вес.ч. 5-метилрезорцина смешивают с 100 вес.ч. формалина, 3 вес.ч. порошкообразного , 4 вес.ч. ОП-7 и добавляют при перемешивании 83 вес.ч. 20%-ного раствора едкого натра с уд.весом 1,26. П р и м е р 3. 100 вес.ч. резорцина смешивают с 100 вес.ч. формалина, 3 вес.ч. углекислого аммония, 4 вес.ч. ОП-7 и добавляют при перемешивании 83 вес.ч. 20%-ного раствора едкого натра с уд. весом 1,26. П р и м е р 4. 100 вес.ч. резорцина смешивают с 100 вес.ч. формалина, 20 вес.ч. жидкого вспенивателя с температурой кипения 30-80 С, 4 вес.ч, ОП-7 и добавляют при перемешивании 80 вес.ч. 20%-ного раствора едкого натра с уд.весом 1,26. Пример 5. 100 вес.ч. 5-метилрезорцина смешивают с 100 вес.ч. формалина, 3 вес.ч. углекислого аммония, 4 вес.ч. ОП-7 и добавляют при перемешивании 83 вес.ч. 20%-ного раствора едкого натра с уд.весом 1,26. П р и м е р 6. 100 вес.ч. 5-метилрезорцина смешивают с 100 вес.ч. формалина, 20 вес.ч. жидкого вспенивателя с т.кип. 30-80 С 4 вес.ч. ОЦ-7 и добавляют при перемешивании 80 вес.ч. 20%-ного раствора едкого натра с уд.весом 1,26. Пример 7. 100 вес.ч. сланцевых алкилрезорцинов растворяют в 100 вес.ч. формалина, смешивают с 3 вес.ч. алюминиевой пудры, 3 вес.ч. ОП-7 и добавляют при перемешивании 85 вес.ч. 20%-ного раствора едкого иатра с уд.весом 1,26. П р и м е р 8. 100 вес.ч. сланц€ вых алкилрезорцинов растворяют в ЮО вес.ч. формалина, смешивают с 2 вес,ч. ОП-7 и добавляют при переМ€ шивании 50 вес.ч. 25%-ного раствоpa едкого натра с 3 вес.ч. аммонийной соли.

П р и м е р 9. 100 вес.ч. сланцевых алкилрезорцинов растворяют в 100 вес.ч. формалина, смешивают с 50 вес.ч. жидкого вспенивателя (смесь

хлорпроизводных предельных углеводородов), 5 вес.ч. ОП-7 и добавляют при перемешивании 35 вес.ч. 25%-ного раст вора едкого натрия.

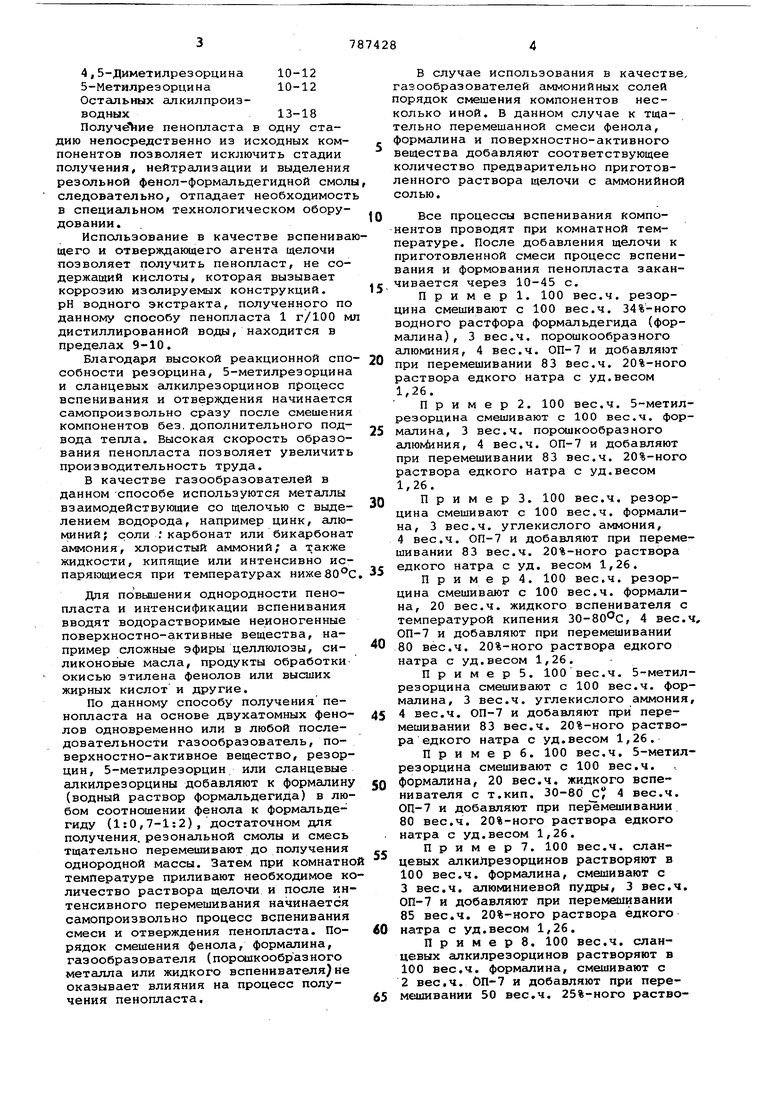

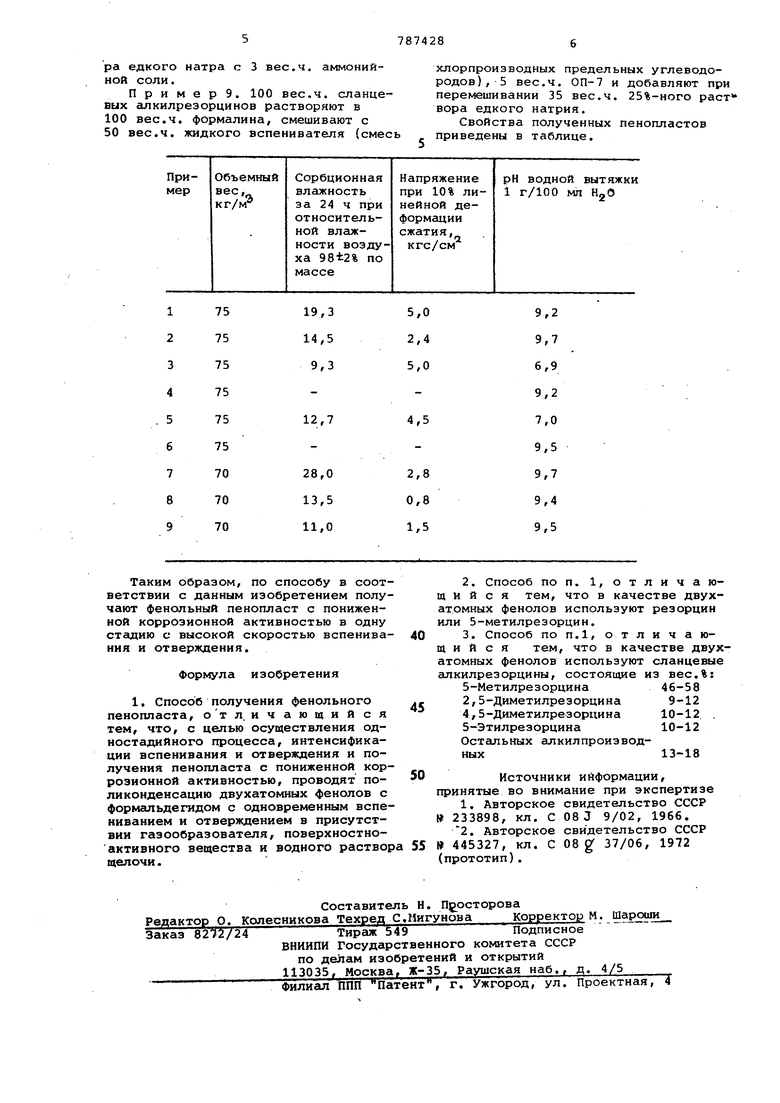

Свойства полученных пенопластов приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения фенольного пенопласта | 1976 |

|

SU605388A1 |

| Способ получения фенольного пенопласта | 1976 |

|

SU787429A1 |

| Способ получения фенольногопЕНОплАСТА | 1977 |

|

SU798129A1 |

| Способ получения фенольногопЕНОплАСТА | 1977 |

|

SU798130A1 |

| Способ получения алкилрезорцинфенолформальдегидной смолы | 1982 |

|

SU1235874A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОПЛАСТА НА ОСНОВЕ АЦЕТОН-ФОРМАЛЬДЕГИДНОЙ СМОЛЫt3UtCutO3HAR"AT^iTnu-TliXilHHECKГмЬЛИОТЕКА | 1971 |

|

SU305173A1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ПЕНОПЛАСТОВ | 1997 |

|

RU2123018C1 |

| СВЯЗУЮЩЕЕ | 1997 |

|

RU2123502C1 |

| Состав для крепления призабойнойзОНы плАСТА | 1979 |

|

SU840289A1 |

| Способ получения мочевино-формальдегидного пенопласта | 1979 |

|

SU883103A1 |

Авторы

Даты

1980-12-15—Публикация

1976-06-21—Подача