Изобретение относится к технологии обработки оптических деталей из стекла, керамики, кварца и других неметаллических материалов, применяющихся в оптико-механической, приборостроительной и других отраслях промышленпости.

Цель изобретения - повышение точности формообразования поверхностей оптических деталей за счет исключения погрешности формообразования путем деформации инструмента.

При реализации данного способа обработки плоских поверхностей оптических деталей возникает возможность изменять форму рабочей поверхности инструмента за счет деформации его корпуса, вызываемой силой прижима Р инструмента и детали друг к другу, непосредственно в процессе обработки. Однако регу.чированием усилия прижима можно деформировать корпус инструмента только в сторону увеличения выпуклости его прилегающей к алмазно-абразивному слою поверхности. Если придать рабочей поверхности алмазно-абразивного слоя инстру.мен- та первоначалы;о вогнутую форму, то деформированием корпуса инструмента можно достичь ее выравнивания и даже изгиба в сторону выпуклости в процессе обработки.

Таким образом, форма рабочей поверхности инструмента должна быть вогнутой, а усилие прижима должно быть таким, чтобы обеспечить изгиб инструмента на его краю на велич ину, равную стреле вогнутости рабочей поверхности инструмента ДЬ )/8R (D - - диаметр инструмента). Кроме того, радиус кривизны рабочей поверхности инструмента должен бьгпз }ie менее 0,8 () м, так как при меньших его значениях выравнивание рабочей поверхности инструмента в процессе обработки требует значительных нагрузок ( 4000 Н), обеспечить которые на применяющемся в настоящее время в промышленности оборудовании невозможно, что отрицательно влияет на точность формообразования плоских поверхностей оптических деталей.

Пример. Лля осуществлешт способа нснользова. 1ся то)цовый н лнфовальный круг - корпус диаметром 400 мм, с рабочей поверхностью алмазоносного слоя вогну- 1ОЙ формы со стрелой вогнутости Ah И) мкм. Шлифовались оптические детали (блоки 0350 мм) на станке ПЬМ-100 (фирмы «LOH, ФРГ). Вращение инструмента и блока обрабатываемых деталей осуихест- влялось со скоростями 68 с и 67 с соответственно. Цикл обработки 60 с. Форма рабочей поверхности инструмента и плоскостность обработанной поверхности определялись при помон1,и измерительной скобы и интерференционным методом соответственно.

Усилие прижима, при котором осуществлялся процесс тонкого шлифования плоских юверхностей оптических деталей алмазным

инструментом толщиной 25 мм, корпус которого изготовлен из стали с модулем упругости Е 20-10 Н/м, рассчитывалось следующим образом. Радиус кривизны поверхности алмазной планн айбы равен

R DV8Ah(0,4) /8-10-10 2-10 м, а усилие прижима Р составляет

Р 125:

)- 20- 10

1562 Н.

2- 10

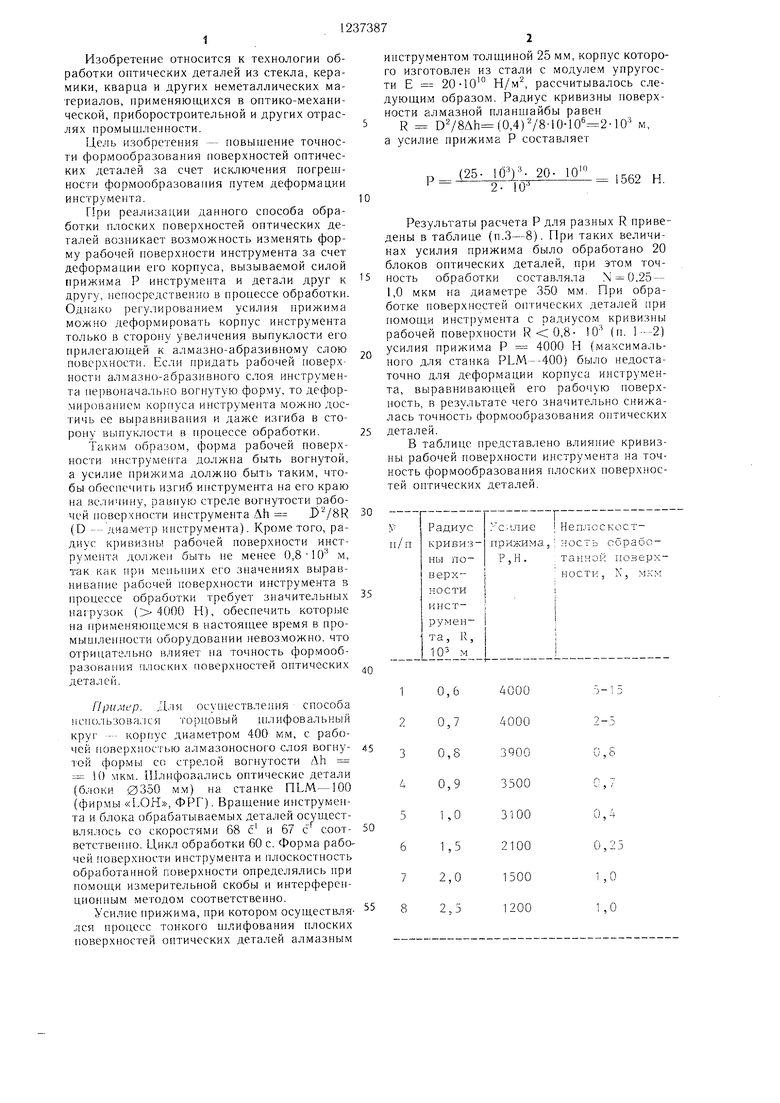

РезультатЕз расчета Р для разных R приведены в таблице (п.З-8). При таких величинах усилия прижима было обработано 20 блоков оптических деталей, при этом точность обработки составляла N 0.25 - 1,0 мкм на диаметре 350 мм. При обработке поверхностей оптических деталей гфи помопди инструмента с радиусом кривизны рабочей поверхности ,8- 0 (н. 1---2) усилия прижима Р 4000 Н (максимального для станка PLM--400) было недостаточно для деформации корпуса инструмента, выравнивающей его рабочую поверхность, в результате чего значительно снижалась точность формообразования оптических деталей.

В таблице представлено влияние кривизны рабочей поверхности инструмента на точность формообразования плоских поверхностей оптических деталей.

0,6 0,7 0,8 0,9

3900

3500

3100

2100

2,0

1500

55

1200

1237387 34

Тонкое шлифование плоских поверхнос-тотипа (10 блоков). При этом неплоскосттей оптических деталей осуществлялось так-ность обработанных поверхностей на том же

же и способом, принятым в качестве про-диаметре (350 мм) составляла 10-25 мкм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ОПТИЧЕСКИХ ЭЛЕМЕНТОВ ПОВЫШЕННОЙ ТОЧНОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2023 |

|

RU2817096C1 |

| СПОСОБ АБРАЗИВНОЙ ОБРАБОТКИ СФЕРИЧЕСКИХ ОПТИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2007 |

|

RU2347659C2 |

| СПОСОБ ФОРМИРОВАНИЯ НЕЖЕСТКИХ ДЕТАЛЕЙ | 1993 |

|

RU2042451C1 |

| Способ формообразования торических поверхностей оптических деталей | 2017 |

|

RU2680328C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОПТИЧЕСКИХ ЛИНЗ | 1998 |

|

RU2127182C1 |

| Станок для шлифования и полирования оптических деталей | 1987 |

|

SU1449327A1 |

| Полировальный инструмент | 1990 |

|

SU1717326A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОГНУТЫХ ПОДЛОЖЕК ДИФРАКЦИОННЫХ РЕШЕТОК | 1991 |

|

RU2036485C1 |

| СПОСОБ МАГНИТОРЕОЛОГИЧЕСКОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ОПТИЧЕСКИХ ДЕТАЛЕЙ МАЛЫМ ИНСТРУМЕНТОМ | 2014 |

|

RU2592337C2 |

| СПОСОБ АДДИТИВНО-АДАПТИВНОГО ШЛИФОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2118248C1 |

| Технология оптических деталей | |||

| Под ред | |||

| М | |||

| Н | |||

| Семибратора, М.: Машиностроение, 1978, с | |||

| Способ получения борнеола из пихтового или т.п. масел | 1921 |

|

SU114A1 |

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

Авторы

Даты

1986-06-15—Публикация

1985-03-04—Подача