1

Изобретение относится к получению карбамидоформальдегидных смол, применяемых в качестве клеев и свя зуюпшх в деревообрабатывающей и смежных с ней отраслях промьшлен- ности.

Цель изобретения - получение быст роотверждающихся малотоксичных смол т.е. улучшение их эксплуатационных характеристик.

Пример 1. В трехгорлую колбу, снабженную механической мешалкой, обратным холодильником и термометром, загружают щелочной лигнин и водный раствор формальдегида (36,5%), рН которого доведено до 9,0 при соотношении -(мае.ч,) 1:9,2 соответственно. Конденсацию щелочного лигнина и формальдегида проводят при 90,5+0 С 8 течение 40 мин. Затем в реакционную смесь вводят 10,8 мае.ч карбамида, доводят рН до 7,5 и проводят конденсацию при в течение 20 мин. Введением в реакцион-- ную смесь 20%-ного раствора хлористого аммония доводят рН среды до 5,0 и ведут конденсацию при 90+5°G в течение 60 мин.

Последующим введением едкого натра создают рН, равное 6,8-7,0, и ва- куумируют полученный продукт конденсации при 65-70 с и разряжении в системе 600 мм рт. ст. до концентрации 65-70%.

Полученная смола имеет следующие показатели: содержание свободного формальдегида 0,62; время желатини- зации при 30 с; стабильность при хранении 4-5 мес.

Пример 2. В трехгорлую колбу, снабженную ме санической мешалкой, обратным холодильником и термометром, загружают щелочной лигнин и водный раствор формальдегида (36,5%), рН которого доцедено до 10,0-11,0 при соотношении (мае.ч.) 1:4,7 соответственно. Конденсацию щелочного лигнина и формальдегида проводят при в течение 40 мин затем в реакционную смесь вводят 5.3 мае.ч. карбамида, доводят до

376782

8,0-8,5 и проводят конденсацию при в течение 20 мин. Введением в реакционную смесь 20%-ного раствора хлористого аммония доводят рН

J среды до 5,5-6,0 и ведут конденсацию при в течение 60 мин.

Последующим введением едкого натра создают рН, равное 6,8-7,0, и ва- куумируют полученный продукт конден10 сации при 65-70 0 и разряжении в

системе 600 мм рт. ст. до концентрации 65-70%.

Полученная смола имеет следующие показатели: содержание свободного

J5 формальдегида 0,3%; время желатини- зации при 100 С 35 с; стабильность при хранении 5-6 мес.

Пример 3. В трехгорлую колбу, снабженную механической мешал20 кой, холодильником и термометром, загружают щелочной лигнин и водный раствор-формальдегида (36,5%), рН которого доведено до 1.2,0 при соотношении (мае.ч.) 1:2,5 соответствен25 но. Конденсацию щелочного лигнина и форм;1льдегида проводят при 90+5f°C в течение 40 мин. Затем вреакционную смесь вводят 2,5 мае.ч. карбамида, доводят рН до 9,0 и проводят конден30 сацию при 90 +5 С в течение 20 мин. Введением в реакционную смесь 20%- ного раствора хлористого аммония доводят рН среды до 6,5 и ведут конденсацию при С в течение 60 мин.

Последующим введением едкого натра создают рН, равное 6,8-7,0, и вакуумируют полученньй продукт конденсации при 65-7О С и разряжении в системе 600 мм рт. ст. до концентра40

ции 65-70%.

Полученная смола имеет следующие показатели: содержание свободного формальдегида 0,56; время желатини- зации при .100 с 60 с; стабильность при хранении 6-7 мес.

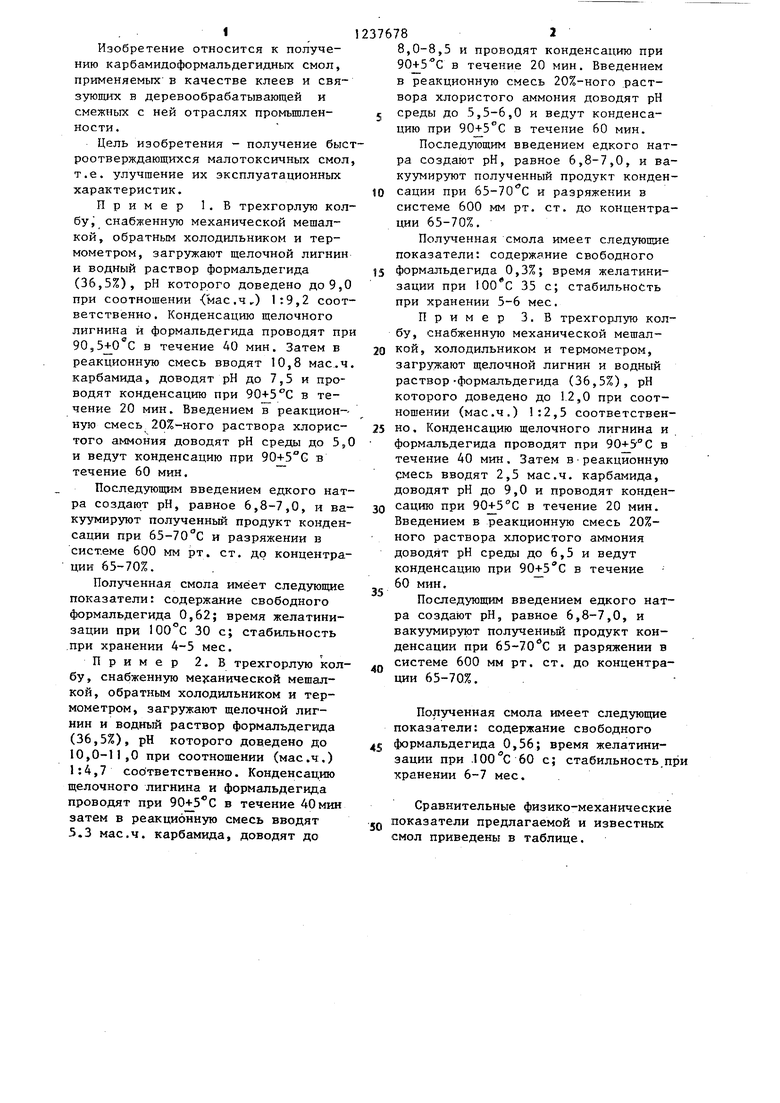

Сравнительные физико-механические показатели предлагаемой и известных смол приведены в таблице.

0,62 30

0,30 - 35

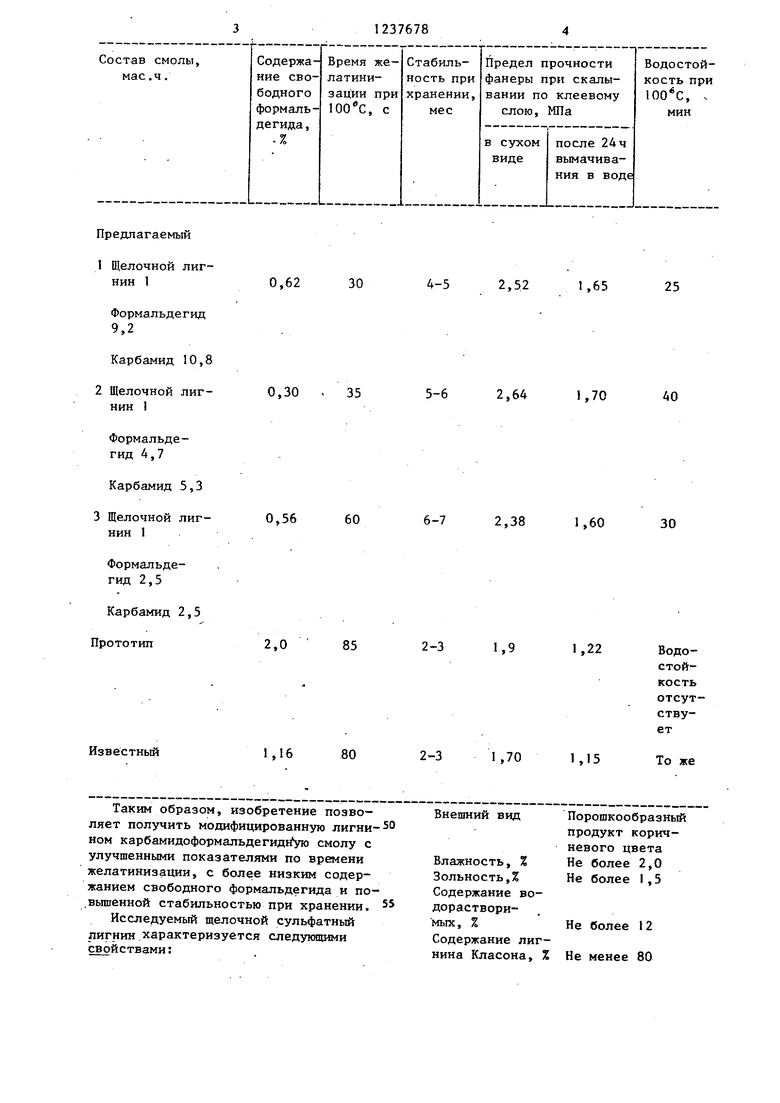

Таким образом, изобретение позволяет получить модифицированную лигнином карбамидоформальдегид ую смолу с улучшенными показателями по времени желатинизации, с более низким содержанием свободного формальдегида и по- .вьппенной стабильностью при хранении.

Исследуемый щелочной сульфатный лигнин характеризуется следукндими свойствами:

4-5

2,52

1,65

25

5-6

2,64

1,70

40

%

Порошкообразный продукт коричневого цвета Не более 2,0 Не более I,5

Не более 12 Не менее 80

51237678ft

Кислотность,%He более 0,3 Остаток на си- Содержаниете 016 (на сет- общих гидро- ке 1480 отвер- ксильных 5 ™ на 1 см ) Не более 0,22 групп. Посторонние

мг-экв/гНе менее б,5 включения Отсутствуют

| название | год | авторы | номер документа |

|---|---|---|---|

| Тисненые обои | 1987 |

|

SU1414904A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ (ВАРИАНТЫ) | 2003 |

|

RU2249015C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ АМИНОФОРМАЛЬДЕГИДНЫХ СМОЛ | 1993 |

|

RU2045541C1 |

| Способ получения модифицированной фенолформальдегидной смолы | 1985 |

|

SU1310406A1 |

| Способ получения модифицированной фенолформальдегидной смолы | 1990 |

|

SU1786042A1 |

| Способ получения карбамидоформальдегидной смолы | 2024 |

|

RU2823244C1 |

| Способ получения концентрированной мочевиноформальдегидной смолы | 1982 |

|

SU1162823A1 |

| Способ получения клеящей мочевино-формальдегидной смолы и его вариант | 1980 |

|

SU887582A1 |

| Способ получения дневных флуоресцентных пигментов на основе мочевиноформальдегидной смолы | 1984 |

|

SU1235890A1 |

| Способ получения карбамидной смолы | 1975 |

|

SU562095A1 |

| Водоактивируемый клей | 1980 |

|

SU939517A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Способ получения клея | 1961 |

|

SU146422A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1986-06-15—Публикация

1984-06-28—Подача