мента И, выход которого соединен с вторым входом пятого элемента И и первым входом второго элемента ИЛИ, выход которого подключен к входу третьего управляемого делителя, а втрой вход с выходом шестого элемента И и вторым.входом первого элемента ИЛИ, первый вход которого соединен с .выходом пятого элемента И, а выход ч,ерез второй управляемый делитель частоты соединен с входом счетчика импульсов, причем входы сброса второго, и третьего делителей частоты соединены с входом управления многоканального элемента И и подключены к

выходу первого элемента И, соединенному с входом элемента задержки, а выход третьего элемент И соединен с входом первого разряда знака счетчика импульсов, вход второго разряда знака которого подключен к выходу втрого элемента И и первому входу шестого элемента И, третий вход которого соединен с вькодом генератора импульсов, при этом выходы счетчика импульсов соединены с соответствующими входами многоканального элемента И, выход которого подключен к блоку регистрации.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система автоматического управления процессом окомкования | 1982 |

|

SU1097690A1 |

| Способ автоматического управления процессом окомкования и устройство для его осуществления | 1983 |

|

SU1250590A1 |

| Способ автоматического управления процессом окомкования и устройство для его осуществления | 1984 |

|

SU1252368A1 |

| Чашевый окомкователь | 1986 |

|

SU1448186A1 |

| Способ получения сырых железорудных окатышей в барабанных окомкователях | 1981 |

|

SU1084320A1 |

| Устройство для отбора окатышей из чашевого окомкователя | 1986 |

|

SU1435634A1 |

| Классификатор-окомкователь окатышей | 1987 |

|

SU1448188A1 |

| Способ получения окатышей | 1986 |

|

SU1337430A1 |

| Система автоматического контроля порозности слоя сырых окатышей на обжиговой машине | 1986 |

|

SU1315502A1 |

| Способ подготовки шихты к спеканию | 1985 |

|

SU1361189A1 |

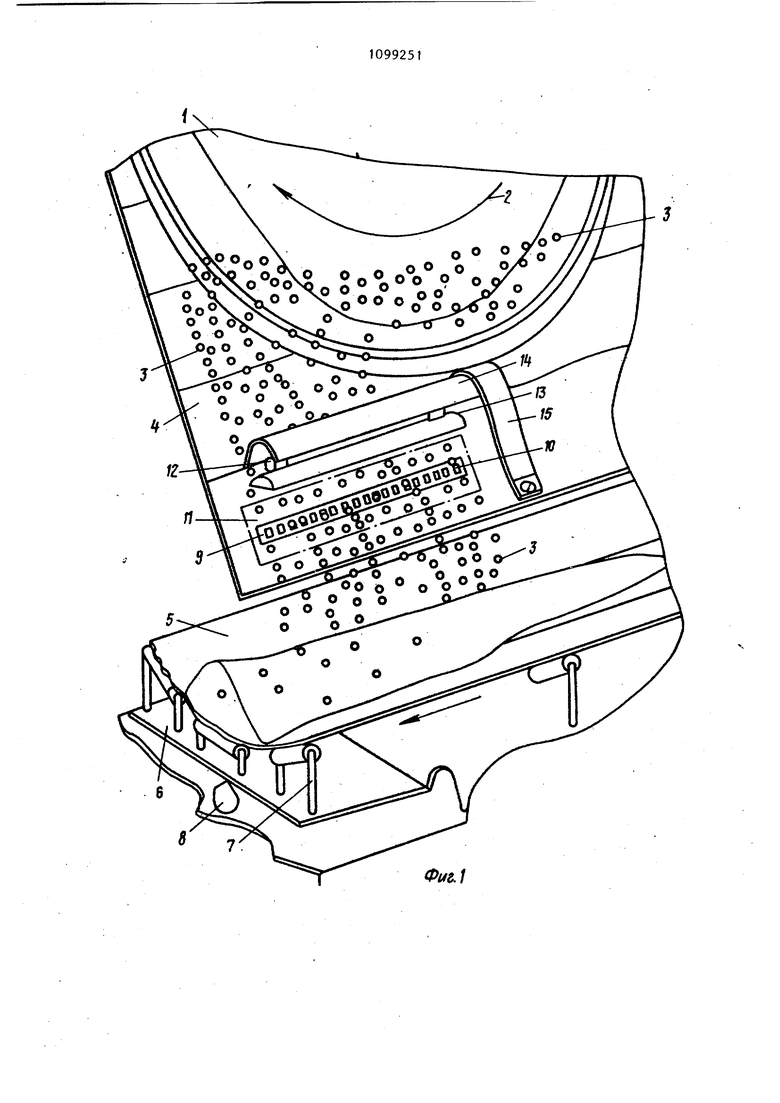

1. Способ определения средней крупности окатышей, отличающийся тем, что, с целью повышения точности определения средней крупности окатьшей в потоке после окомкователя, производят подсчет окатышей до получения постоянного наперед заданного числа HQ, измеряют массу М этого количества окатьш1ей и, определив величину ДМ М - MQ, где постоянная, равная.массе N количества окатышей номинальной крупности и известной средней плотности, по полученному результату рассчитывают среднюю крупность окатьш1ей. 2. Устройство для определения средней крупности окатышей, содержащее датчики количества окатьш1ей, электронную измерительную схему и блок регистрации, отличающееся тем, что, с целью повьппения точности определения средней крупности окатышей в потоке после окомкователя, электронная измерительная схема содержит датчик массы окатышей, устройство для временного разделения и суммирования импульсныхсигналов, входы которого подключены к датчикам количества окатьш1ей, три делителя частоты, два триггера, шесть элементов И, преобразователь напряжения в частоту импульсов, два элемента ИЛИ, счетчик импульсов, многоканальный элемент И, генератор импульсов и элемент задержки, причем выход устройства i для разделения и суммирования импульс ных сигналов через первый управляемый делитель частоты подключен к первому входу первого триггера, прямой выход которого подключен к первым входам первого и второго элементов И, инверсный выход подключен к первым входам третьего и четвертого элементов И, а вторые входы первого и третьего элементов И и первый вход пятого элемента И соединены с прямым выходом второго триггера, инверсный выход которого подключен к вторым входам второго и шестого элементов-И, при этом первый вход второго триггера соединен с выходом третьего управляемого делителя частоты, а второй вход второго триггера соединен с вторым входом первого триггера, выходом элемента задержки и входом сброса счетчика импульсов, кроме того, выход датчика массы окатьш1ей через преобразователь напряжения в частоту соединен с вторым входом четвертого эле

1

Изобретение относится к измерительной технике и предназначено для использования на фабриках окомкования.

Известен способ контроля крупности сьтучих материалов, согласно кото. рому сыпучий материал направ.пяют на ;две расположенные под разными углами пластины. При изменении крупности частиц-сьшучего материала моменты сил, приложенные к каждой из пластин, изменяются неодинаково. Дифференциальное подключение измерителей вращающих моментов обеих пластин позволяет выделить сигнал, пропорциональный крупности частиц 13.

Недостатком известного способа является низкая точность определения крупности, связанная с тем, что воздействующие на пластины силы существенно зависят от количества материала в потоке.

Известен способ автоматического определения крупности сыпучих материалов, согласно которому пробу сыпучего материала помещают на вращающийся диск с покрытием из люминофора. При ударе частиц о вращающийся диск в слое люминофора возникают вспьщ1ки, которые регистрируют с помощью фотоэлектронного умножителя C2J.

Способ практически непригоден для определения крупности окатьщ1ей из-за малой прочности диска с люминофором, быстро изнашивающегося от действия

сыпучего материала с высокой жесткостью и значительными размерами кусков.

Известно устройство для контроля крупности сыпучих материалов, содержащее две расположенные под разными углами пластины, соединенные с измерителями вращающих моментов пластин, и блок регистрации Cl 7.

Недостатком такого устройства являетс,я низкая точность определения крупности, обусловленная существенной зависимостью воздействующих на пластины сип от количества материала в потоке.

Известно также устройство для автоматического определения крупности сыпучего материала, содержащее вращающийся диск с покрытием из люминофора, фотоэлектронный умножитель и

блок регистрации С 21.

НедосФатком этого устройства является низкая точность, обусловленная быстрым изнашиванием слоя люминофора под действием сыпучего материала с высокой жесткостью и значительных размеров.

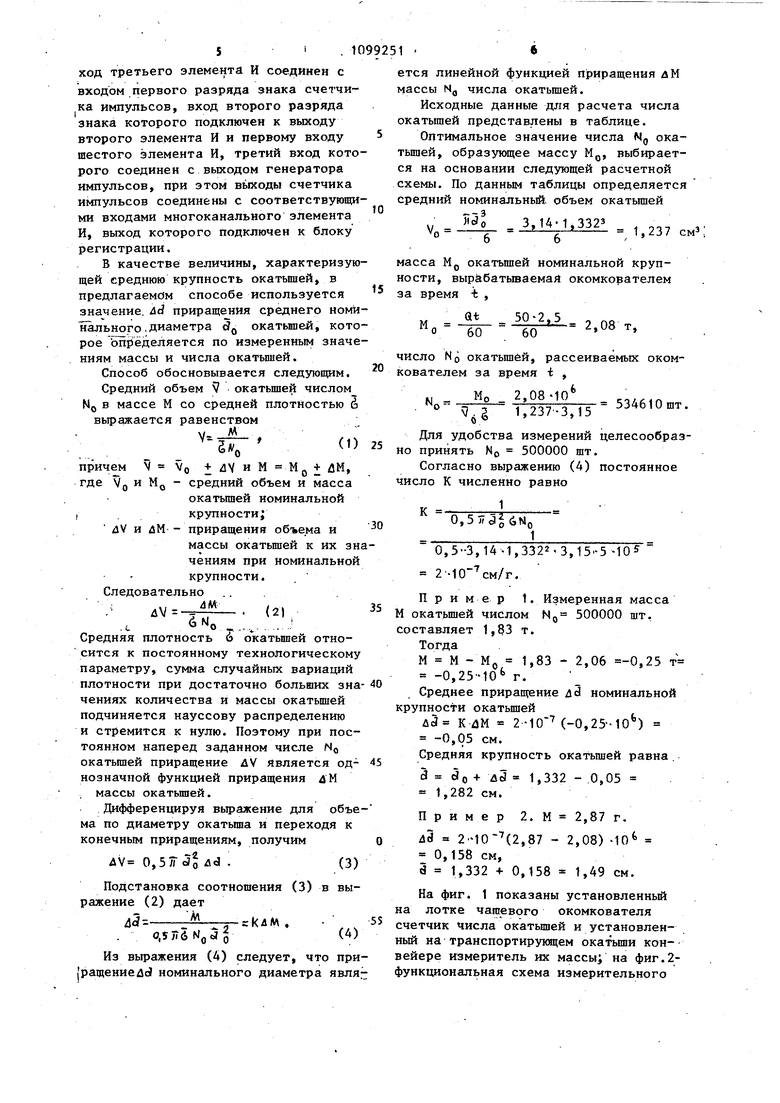

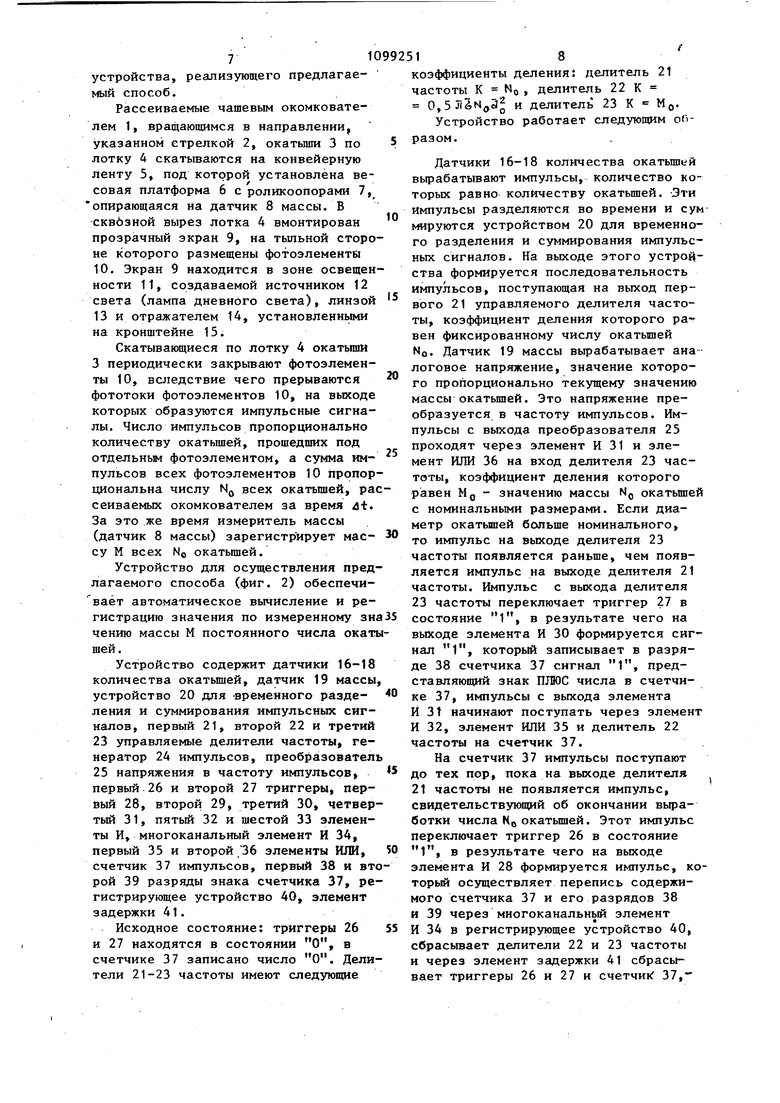

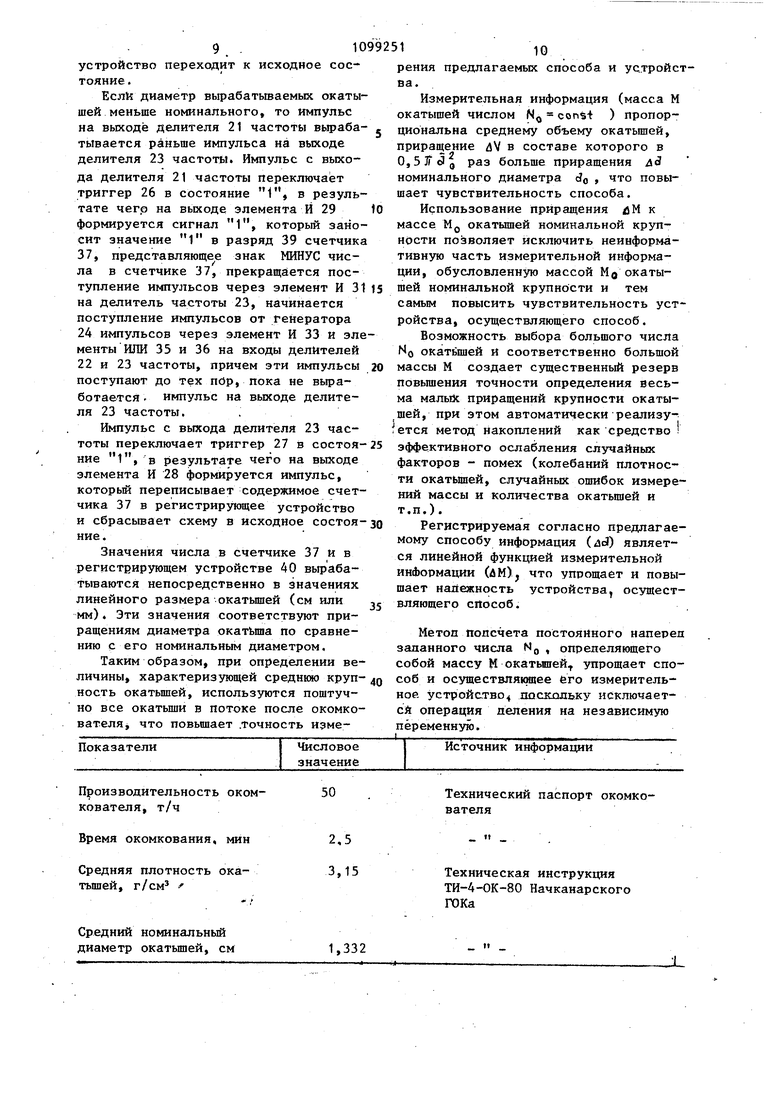

Наиболее близким по технической сущности и достигаемому эффекту к изобретению является способ определения крзшности транспортируемых конвейером окатьщ1ей, согласно которому на поверхность находящегося .на конвейерной ленте сыпучего материала направляют параллельные пучки света, а . отраженный поток Света преобразуют в электрический сигнал, по которому судят о крупности сьшучего материала В способе используется рассеяние света поверхностью сыпучего материала. Интенсивность отраженного в одном направлении света пропорциональна крупности сьтучего материала. Отраженный поток света преобразуют в аналоговый электрический сигнал, по величине которого судят о крупности сьшучего материала СЗ 3. К недостатку известного способа относится низкая представительность измерительной информации, обусловлен ная тем, что непосредственному определению подлежит крупность только тех окатышей, которые находятся на поверхности конвейерного потока. Экстраполяция полученных значений крупности на весь объем потока не яв ляется правомерной, поскольку при загрузке конвейера рассеиваемыми око кователем окатышами происходит их естественная сегрегация, причем неконтролируемым образом, так как распределение классов крупности по сече нию конвейерного потока зависит от вариаций производительности окомкова теля. Наиболее близким по технической сущности и достигаемому эффекту к изобретению является устройство для определения средней крупности окатышей в потоке после окомкователя, содержащее датчики количества окатышей электронную измерительну схему и . бЛJpк регистрации СЗ J. Недостатком известного устройства является низкая точность измерения, обусловленная зависимостью распределения классов крупности от вариации производительности окомкователя. Цель изобретения - повышение точности определения средней крупности окатьш1ей в потоке после окомкователя Поставленная цель достигается тем что согласно способу определения сре ней крупности окатьш ей производят подсчет окатьш1ей до ползгчения постоя ного наперед заданного числа N, измеряют массу М этого количества окатьшей и, определив величину йМ М -Mjj, где MO - постоянная, равная массе Мй количества окатышей номинальной крупности и известной средней плотности по пблученному результату рассчитывают среднюю крупность ;окатьш1ей. Поставленная цель достигается тем, что в устройстве для определения средней крупности окатышей в потоке после окомкователя,содержащем датчики количества окатьш1ей, электронную измерительную схему и блок регистрации, электронная измерительная схема содержит датчик массы окатышей, устройство для временного разделения и суммирования импульсных сигналов, входы которого подключены к Дс тчикам количества окатышей, три делителя частоты, два триггера, шесть элементов И, преобр зователь напряжения в частоту импульсов, два элемента ИЛИ, счетчик импульсов, многоканальный элемент И, генератор импульсов и элемент задержки, причем выход устройства для разделения и суммирования импульсных сигналов через первьм управляемый делитель частоты подключен к первому входу первого триггера, прямой выход которого подключен к первым входам первого и второго элементов И, инверсный выход подключен к первым входам третьего и четвертого элементов И, а вторые входы первого и третьего элементов И и первый вход пятого элемента И соединены с прямым выходом второго триггера, инверсный выход которого подключен к вторым входам второго и шестого элементов И, при этом первый вход второго триггера соединен с выходом третьего управляемого делителя частоты а второй вход второго триггера, соединен с вторым входом первого триггера, выходом элемента задержки и входом сброса счетчика импульсов,кроме Того, выход датчика массы окатьш1ей через преобразователь напряжения в частоту соединен с вторым входом че вертого элемента И, выход которого соединен с вторым входом пятого элемента И и первым входом второго элемента ИЛИ, выход которого подключен к входу третьего управляемого делителя, а второй.вход-с выходом шестого элемента И и вторым входом первого элемента ИЛИ, первый вход которого соединен с выходом пятого элемента И, а выход через второй управляемый делитель частоты соединен с входом счетика импульсов, причем входы сброса торого и третьего делителей частоты оединены с входом управления многоанального элемента И и подключены к ыходу первого элемента И, соединеному с входом элемента задержки, а выход третьего элемента И соединен с входом первого разряда знака счетчика импульсов, вход второго разряда знака которого подключен к выходу второго элемента И и первому входу шестого элемента И, третий вход которого соединен с выходом генератора импульсов, при этом вькоды счетчика импульсов соединены с соответствующими входами многоканального элемента И, выход которого подключен к блоку регистрации. В качестве величины, характеризующей среднюю крупность окатышей, в предлагаемом способе используется значение. приращения среднего номи1 ального, диаметра dj, окатьиией, которое Ъпрёделяется по измеренным значениям массы и числа окатышей. Способ обосновывается следующим. Средний объем 7 окатьшей числом Nn в массе М со средней плотностью 6 вьфажается равенством V.-, j; ЛУ и М Moi ЛМ, причем средний объем и масса VoHM где окатьппей номинальной крупности; 4V и лМ- - приращения объема и массы окатьшей к их значениям при номинальной крупности. Следовательно ... 4W . Средняя плотность 6 окатьшей отнок постоянному технологическому параметру, сумма случайных вариаций плотности при достаточно больших зна- 40 чениях количества и массы окатьш1ей подчиняется науссову распределению и стремится к нулю. Поэтому при постоянном наперед заданном числе NO окатьш1ей приращение AV является од- 45 позначной функцией приращения дМ массы окатьш1ей. Дифференцируя вьфажение для объема по диаметру окатьша и переходя к конечным приращениям, получим О 4V 0, . Подстановка соотношения ражение (2) дает КЛМ 0,5 576 5 Из выражения (4) следует, что при(ращениеДсЛ номинального диаметра явля;; етс мас ока тБШ ся схе сре мас нос за чис ков но чис М о сос кру на сче ный вей фун я линейной функцией приращения дМ сы Ng числа окатьш1ей. Исходные данные для расчета числа тышей представлены в таблице. Оптш альное значение числа Ng окаей, образукяцее массу М, выбираетна основании следующей расчетной мы. По Данным таблицы определяется дний номинальный, объем окатьш1ей - 3,14-1,3323 6-. i. са MQ окатьппей номинальной крупти, вырйбатьшаемая окомкователем время -Ь , Qt 50-2,5 ло NO окатышей, рассеиваемых окомателем за время i , MO 2,08-10 534610шт. V.§ 1,237-3,15 Для удобства измерений целесообразпринять NO 500000 шт. Согласно выражению (4) постоянное ло К численно равно 0, 1 0,5-3,14-1,3322.3,15-5-10 см/г. Пример 1 Измеренная масса NO 500000 шт. катьш1ей числом тавляет 1,83 т 1,83 - 2,06 -0,25 М М -0,25 Среднее приращение лЗ номинальной пности окатьш1ей Лс К 4М 2-10 (-0,25 -0,05 см. Средняя крупность окатьш1ей равна 3 do + л5 1,332 - .0,05 1,282 см. Пример 2. М 2,87 г. 4d 2-10-(2,87 - 2,08) 0,158 см, d 1,332 + 0,158 1,49 На фиг. 1 показаны установленный лотке чагаевого окомкователя тчик числа окатьш1ей и установленна транспортирукяцем окатьш1И конере измеритель их массы; на фиг.2кциональная схема измерительного устройства, реализующего предлагаемый способ. Рассеиваемые чашевым окомкователем 1, вращающимся в направлении, указанном стрелкой 2, окатьппи 3 по лотку 4 скатываются на конвейерную ленту 5, под которой установлена весовая платформа 6 с роликоопорами 7, опирающаяся на датчик 8 массы. В сквбзной вырез лотка 4 вмонтирован прозрачный экран 9, на тыльной сторо не которого размещены фотоэлементы 10. Экран 9 находится в зоне освещен ности 11, создаваемой источником 12 света (лампа дневного света), линзой 13 и отражателем 14, установленнь1ми на кронштейне 15. Скатывающиеся по лотку 4 окатьпии 3 периодически закрывают фотоэлементы 10, вследствие чего прерываются фототоки фотоэлементов 10, на выходе которых образуются импульсные сигналы. Число импульсов пропорционально количеству окатьшей, прошедших под отдельньм фотоэлементом, а сумма импульсов всех фотоэлементов 10 пропор циональна числу Nj всех окатьшей, ра сеиваемых окомкователем за время 4t. За это же время измеритель массы (датчик 8 массы) зарегистрирует маесу М всех NO окатьппей. Устройство для осуществления пред лагаемого способа (фиг. 2) обеспечи ваёт автоматическое вычисление и регистрацию значения по измеренному зн чению массы М постоянного числа окат шей. Устройство содержит датчики 16-18 количества окатьшей, датчик 19 массы устройство 20 для -временного разделения и суммирования импульсных сигналов, первый 21, второй 22 и третий 23 управляемые делители частоты, генератор 24 импульсов, преобразовател 25 напряжения в частоту импульсов, первый.26 и второй 27 триггеры, первый 28, второй 29, третий 30, четвер тый 31, пятый 32 и шестой 33 элементы И, многоканальный элемент И 34, первый 35 и второй 36 элементы ИЛИ, счетчик 37 импульсов, первый 38 и вт рой 39 разряды знака счетчика 37, ре гистрирующее устройство 40, элемент задержки 41. Исходное состояние: триггеры 26 и 27 находятся в состоянии О, в счетчике 37 записано число О. Дели тели 21-23 частоты имеют следующие 1 1 коэффициенты деления: делитель 21 частоты К NO, делитель 22 К 0,5л6МдЭ и делитель 23 К MQ. Устройство работает следующим опразом. Датчики 16-18 количества окатьш1ей вьфабатывают импульсы, количество которых равно количеству окатьш1ей. Эти импульсы разделяются во времени и сум мируются устройством 20 для временного разделения и суммирования импульсных сигналов. На выходе этого устройства формируется последовательность импульсов, поступающая на выход первого 21 управляемого делителя частоты, коэффициент деления которого ра вен фиксированному числу окатышей NO. Датчик 19 массы вырабатывает ана логовое напряжение, значение которого пропорционально текущему значению массы окатьш1ей. Это напряжение преобразуется в частоту импульсов. Импульсы с выхода преобразователя 25 проходят через элемент И 31 и элемент ИЛИ 36 на вход делителя 23 часТС5ТЫ, коэффициент деления которого равен Мд - значению массы NQ окатьш1ей с номинальными размерами. Если диаметр окатьш1ей больше номинального, то импульс на выходе делителя 23 частоты появляется раньше, чем появляется импульс на выходе делителя 21 частоты. Импульс с выхода делителя 23 частоты переключает триггер 27 в состояние 1, в результате чего на выходе элемента И 30 формируется сигнал 1, который записывает в разряде 38 счетчика 37 сигнал 1, представляющий знак ПЛОС числа в счетчике 37, импульсы с выхода элемента ИЗ начинают поступать через элемент И 32, элемент ИЛИ 35 и делитель 22 частоты на счетчик 37. На счетчик 37 импульсы поступают до тех пор, пока на выходе делителя 21 частоты не появляется импульс, свидетельствующий об окончании вьфаботки числа NO окатьш1ей. Этот импульс переключает триггер 26 в состояние 1, в результате чего на выходе элемента И 28 формируется импульс, которьм осуществляет перепись содержимого счетчика 37 и его разрядов 38 и 39 через многоканальный элемент И 34 в регистрирующее устройство 40, сбрасьюает делители 22 и 23 частоты и через элемент задержки 41 сбрасывает триггеры 26 и 27 и счетчик 37,устройство переходит к исходное состояние . Если диаметр вьфабатьгоаемых окатышей меньше номинального, то импульс на выходе делителя 21 частоты вырабатывается раньше импульса на выходе делителя 23 частоты. Импульс с выхода делителя 21 частоты переключает триггер 26 в состояние 1, в результате чегр на выходе элемента И 29 формируется сигнал 1, который заносит значение 1 в разряд 39 счетчика 37, представляющее знак МИНУС числа в счетчике 37, прекращается поступление импульсов через элемент И 3 на делитель частоты 23, начинается поступление импульсов от генератора 24 импульсов через элемент И 33 и эле менты ИЛИ 35 и 36 на входы делителей 22 и 23 частоты, причем эти импульсы поступают до тех пор, пока не выработается - импульс на выходе делителя 23 частоты. . Импульс с выхода делителя 23 частоты переключает триггер 27 в состояние 1, в результате чего на выходе элемента И 28 формируется импульс, который переписывает содержимое счетчика 37 в регистрирующее устройство и сбрасьгеает схему в исходное состояние. Значения числа в счетчике 37 и в регистрирующем устройстве 40 вьфабатываются непосредственно в значениях линейного размера окатьш1ей (см или мм). Эти значения соответствуют приращениям диаметра окатЬша по сравнению с его номинальным диаметром. Таким образом, при определении величины, характеризующей средннио крупность окатьш1ей, используются поштучно все окатьш1И в потоке после окомковaтeлЯj что повьпиает .точность измеПроизводительность окомкователя, т/ч

Время окомкования, мин

Средняя плотность окатьштей, г/см

Средний номинальный

1,332 диаметр окатьш1ей, см

Технический паспорт окомкователя

Техническая инструкция ТИ-4-ОК-80 Начканарского ГОКа

- рения предлагаемых способа и устройства. Измерительная информация (масса М окатышей числом consi ) пропорциональна среднему объему окатьштей, приращение dV в составе которого в 0,5jrdg раз больше приращения 4 номинального диаметра , что повышает чувствительность способа. Использование приращения йМ к массе MQ окатышей номинальной крупности позволяет исключить неинформативную часть измерительной информации, обусловленную массой MO окатышей номинальной крупности и тем самым повысить чувствительность устройства, осуществляющего способ. Возможность выбора большого числа NO окатьш1ей и соответственно большой массы М создает существенньА резерв повышения точности определения весьма мальйс приращений крупности окатышей, при этом автоматически реализуется метод накоплений как средство эффективного ослабления случайных факторов - помех (колебаний плотности окатЬШ ей, случайных ошибок измерений массы и количества окатьш1ей и т.п.). Регистрируемая согласно предлагаемому способу информация (tJol) является линейной функцией измерительной информации (йМ) что упрощает и повышает надежность устройства, осуществляющего способ. Метод Подсчета постоянного наперед заданного числа N,, , определяющего собой массу М окатьшгей упрощает способ и осуществлякипее его измерительное устройство поскольку исключаетcft операция деления на независимую переменную.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ контроля крупности сыпучих материалов | 1977 |

|

SU621991A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| А new partical size distribution transmitter | |||

| - Mining Congress Journal, 1978, 64, 10, p | |||

| Цилиндрический сушильный шкаф с двойными стенками | 0 |

|

SU79A1 |

Авторы

Даты

1984-06-23—Публикация

1982-04-29—Подача