Ц {5 4) УСТРОЙСТВО. УПЙШЛЕНИЯ ЦИКЛОМ ИЗМЕЛЬЧЕНИЯ

; - .

Изобретение относится к управлению процессе обогащения полезных ископаемых и может быть использовано при переработке руд с изменяющимися физико-механическими и химико-Мийерап&--.5 ткчёсктт свойствами, а также в ус- ловияХ Дре.йфа статических характеристик Технологических агрегатов, вызванного йй й ноаьк. , fO

Известно устройстйо управления цИклс 1 й&мёль1аейИя, вйЙ1дчакй1её блок стабилизации загрузки мельницы рудой, блок стабилизации гранулометрического йбс гава втердого в пульпе на t сливе Классификатора и блок экстре(лального регулирования произво чительности всего цикла по сигналу датчика ЩЩ йШ йЪнной нагрузки (1} .

Известно и другое устройство уп- 20 рэвления циклом измельчения, содержащее мельницу с классификатором, датчик .конвё йерных весов, реГуля бр загрузки, выход которого соединен со Входе преобразователя мощности, поД-25 ключенным к приводному двигателю ком-, вейера-питателя, блок соотношения, peгyJffifop paЪxoдa воды в мельницу, регулятор расхода воды в классифи катор и дат%йКТ рупЯости . 30

Недостатками этих устройств ,еТся то, что ВВИДУ значительного Эапаздывания -регулируемой : относительно регулирующих воздействий нарушается режим работы техно-. логических агрегатов, что п ьиводит кснижений ПроизводительнЬсти процесса по руде и ухудшению качества концентрата. Современные датчики со-, держания полезного ксйлпонентав сырье И Прбду й а) обогащения- не Ьбеспечивают необходимую точность и надежность контроля, что также снижает качество .управления.

Цель изобретения - Увеличение производительности.

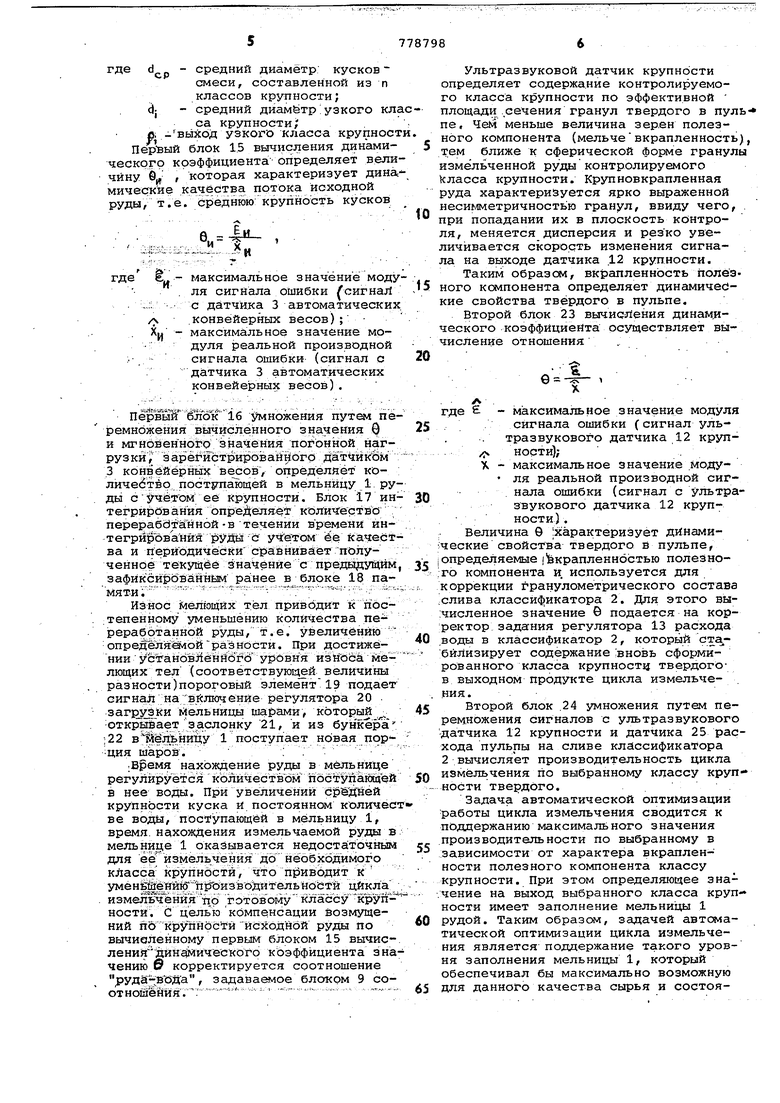

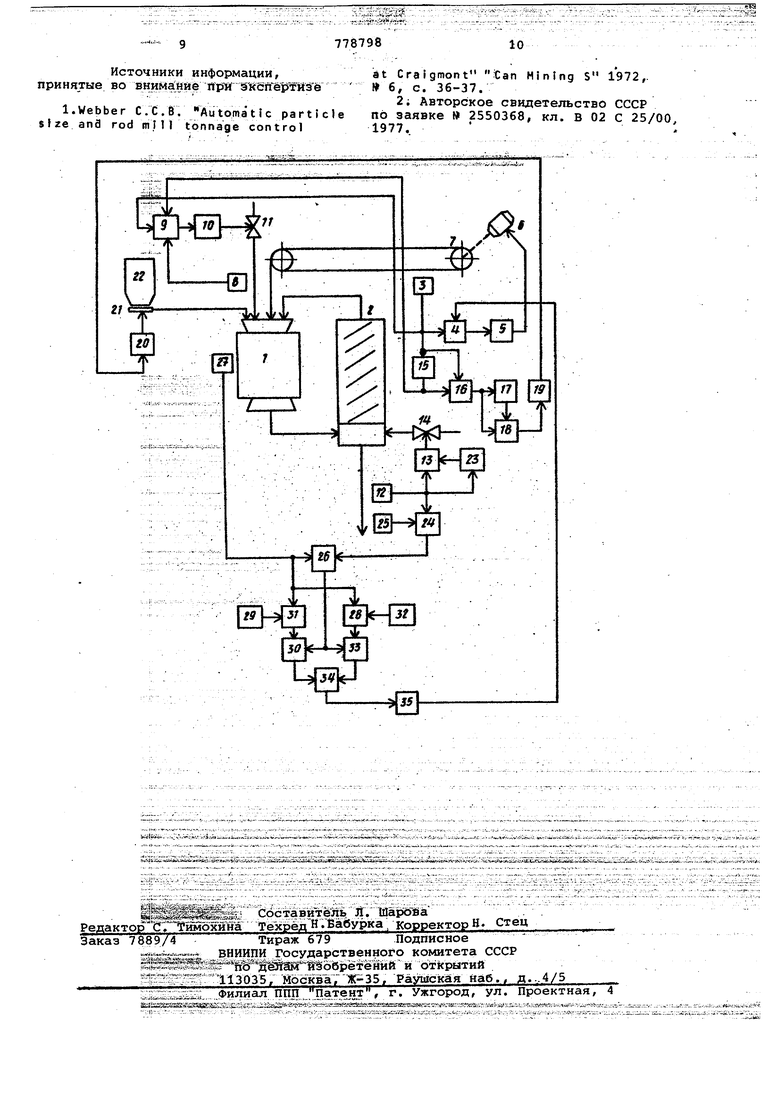

Эта цель достигается тем, что устройство управления циклом измельчения, содержащее мельницу с классификатором, датчИк кбнзвейерных весов, регулятор загрузки, вьйсод которого соединен со входом преобразователя мощности, подключенным к приводнбму двигателю конвейера - питателя, блок соотношения, регулятор расхода роды в мельницу, регуля:тор расхода воды в; классификаторам датчик крупности, снабжено датчиком давления, регулятором загрузки меЛбницы шарами, двумя блоками вычисления динамического коэффициента,двумя блоками умножения, бло кШ ййтёгрйрЪвания, элементом №амя тй, ИбЕГбГовым элементом, датчиком заполн ёйия мельницы; датчиком расхода пульпы на сливе классификатора, двумя источниками сигналов смещения, блоicoW раепоэн авания, двумя сумматорами двумя блоками восстановления, бдо.кем вычитания и сигнум.-элементом, при-. чем датчик конвейерных весов, подклю одному ИЗ входов блока COOTHD МёШ ; к бййогЛу из входов регулятора затрузки, ко входу первого блока вычисления динамического коэффициента И к Одному из входов первого блока уЙйШения, выход которого соединен сдругими входами блока соотношения и первого бйока умножения, выход кот рого подключен ко входу блока ййтег- Жирования и к одному из входов элемента памяти другой вхОд которого подключен к вькоду блока интёгрирова Тй1ШГГ :еы:хбд эл ё1йента памяти соединён чёрез пороговый элемент сО входбМре гулятора загрузки меЯьницы шарами, flS-ryrHK заполнения мельницы подключён к Одному из входов блока распознавания, к рднсаду из входов первого суглиатора и к одному входов втОрогО йуьшатора, другой Вход й тОрого соёдинён с rtepBiaM и-сточниксял сигнало сйЩёййя, Выход второго сумматора по ключей к одному из входов блока восстанОвлрни-я, выход которого соединён с одним входом блока вычитания, -выхо которого подключен через сигнум-эяе мент сдругим входЬм регулятора за-:, грузки, второй источник Сигнала смёnjeliiift подключен к другому BkOfly первОгО сумматора, выход которого coeflH йен С ОДНИМ входом блока воСстанОВ лёййя,/выход которого соединен с дру гим входом блока вычитания, выход блока распОзна:ванйя соединен с другими входами бл01ков восстановления, другой вход бЛОка распоэнава ния сОедйнёй с выходом второго блока умйожения, один из вхОдОВ ко ррого сое дийен с датчиком расхода пульпы, а Одйн из входов регулятора асхода вОйй в классифйкатО|5 й вход второго блока вычисления динамическогр крэффициён а. Пбдключейы к датчику крупности/ выход второго блока вычисле-кия динамического коэффициента соеЙййёй с другим входом регулятора рас хОда воды в классифи1 атор; а датчик давд еййй соёдинёй с соответствующим входрь блсэка соотношения, выход кото pbt-O пОд)й:1й6чен к регулятору расхода воды в мельницу. На чертежё схематически представлено предлагаемое устройство. Устройство содержит мель.вицу .1/ классификатор 2, датчик 3 конвейерных весов, регулятор 4 загрузки мель ницы, преобразователь 5 мощности, пр водной двигатель б конвейера-питателя 7, датчик 8 давления, блок 9 соот нсяиения, регулятор 10 расхода воды в мельницу, клапан 11 в трубопроводе подачи воды в мельницу, датчик 12 крупнрсти, регуЛятор 13 расхода-воды В классификатор, клапан 14 в трубопроводе подали воды в классификатор,,, первый блок 15 вычисления динамического коэффициента, первый блок 16 умножения, блок 17 инте.грирования, блок 18 памяти, пороговый элемент 19, регулятор 20 загрузки. .мельница шарами, заслонка 21 бункера 22, второй блок 23 вычислейия динйчического коэффициента, второй блок 24 умножения, датчик 25 расхода,пульпы на сливе классификатора, блок 26 распознавания, датчик 27 заполйения мельницы, первый сумматор 28, первый источник 29 сигнала смещения, блок 30 восстановления, второй сумматор31, второй источник 32 сигнала смещения, блок 33 восстановления, блок 34 вычцтания, сигнум-элемент 35. Устройство управления циклом измельчения работает следующим рбразом. .Регулятор 4 с корректором заданИя загрузки мельницы 1 рУдой в соответствИи с сигналом, поступающим с датчика 3 (автоматических) конвейерйыХ весов, йосрёдством преобразователя 5 мовз н6стй скорость прийоднсэго двигателя б конвейера-питате-i Ля 7 таким образом, чтобы стабилизи|)ОВать за1 рузку мельницы 1 рудой. Одновременно сигнал датчика 3 крнвейёрНйх весов подается на один из вхОдОВ блока: 9 соотношения, второй вход которого соединен с датчиком 8 дав:ления. Регулятор 10 расхода воды в мельницу 1, управляя положением клапана 11 в трубопроводе подачи воды в мельницу 1, поддерживает задаваемое блоком 9 соотношение руда-вода. Регулятор 13 с корректором задания расхода в оды в классификатор 2 стабилизирует гранулотлетрический соС тав твёрдого в пульпе, управляя по сИгйалу ультразвукового датчика 12 крупности положением кЛапана 14ч трубопроводе подачи воды в классификатор 2. Качество работы мельницы в значительной степени определяется крупностью и твердостью поступившей на . измельчение руды, а также состоянием и количеством мелющих тел (шаров). Автоматические лейточные весы регистрИруйт мгнрвеннре значение погонной нагрузки. При этом дисперсия показаний и скорость колебаний(т,е, динамические качества потока руды) при условий Стабилизации производительности питания мельницы по исходной руде определяются средней массой или крупностью кусков . Сй Г

где - средний диаметр кусков смеси, составленной из п классов крупности; dj - средний диаметр; узкого класса крупности ;

fl, -выход узког о класса крупности. Пер:вый блок 15 вычисления динами- 5 ческргр коэффициента определяет величину Oj, , которая характеризует дина мические качества потока исходной руды, т.е. Среднюю: крупность кусков

,

. I -..,,... , . и у

€,. - максимальное значение моду- .

где

.ля сигнала ошибки сигнал . ; с датчика 3 автоматических.

.конвейерных весов);

- максимальное значение момаксимальное значенк дуля реальной производной

сигнала ошибки (сигнал с 20 датчика 3 автоматических конвейерных весов).

блбк 16 ножения путем перемножения вычисленного значения О и мгнбйеннозго значения погонной нагрузкйГ за.рёгйстрйроваййого датадкЙМ v 3 конвейерных весов, определяет ко- ; личеётво пост тпающей в мельницу 1 руды сУчётом ее крупности. Блок 17 интегри5)йвания определяет кОличге ство перерабсЗтЖйной-втечении времени интегрйрованйя руды с ее качества и перйодичёскисрайнивает полученное текущее значение с предЕйдуЩйм, зафйксйро ваннам равнее в блоке 18 --- -- - V;--- - ...-v-..,.,,.,:;.. ; лч. . :.;;:.,.Износ йелющйх тел приводит k пос;Тепенному уменьшению количества пе реработанной руды, т.е. увеличению определяа юйразности. При достйжёНИИ установЛенйого уровня мё- ЛЮ1ДИХ тел (соотвётствую1дей величины разности)пороговый элемент19 подает сигнал на вйлюченйе регулятора 20 . загрузки мельницы шарами, который ;. -открывает заслонку 21, и из бункер а ;22 в ёЛьницу 1 поступает новая шаров;. : . : .

Время нахождение РУДы в мельнице регулируется кШйчеством постуЙагаоЬй в нее- воды. При увеличений срщйей крупности куска и постоянном къличест ве води, поступающей в мельницу 1, время, нахождения измельчаемой руды в мельнще 1 оказывается недостаточным для ер измельченйядд необходимого класса крупности, что привбдйт к умёншёййй йроизвб;цнтельйс5етй цикла

.;x.,.r.v.,;...-. .. ......... ., ...:... „;.......v..:,v.....- 4иэмельчения ftp готовому классу крупностй. С цельюкомпенсации йозмущеНИИ п&крупностййСходной руды по вычиолейному первым блоком 15 вычислений ййНсМйческРго коэффициента значению 0 корректируется соотношение , задаваемое блоком 9 соотношения. ...,-.-........„.,.. -, ..............

Ультразвуковой датчик крупности определяет содержание контролируемого класса крупности по эффективной площади .сечения гранул твердого в пуль- пе. Чей меньше величина зерен полезного компонента (мельче вкрапленность), тем ближе к сферической форме гранулы измельченной руды контролируемого Класса крупности. Крупновкрапленная руда характеризуется ярко выраженной несш.1метричностью гранул, ввиду чего, .

10 при попадании их в плоскость контроля, меняется дисперсия и резко увеличивается скорость изменения сигнала на выходе датчика .12 крупности.

Таким образом, вкрапленность йолезного компонента определяет динамические свойства твёрдого в пульпе.

Второй блок 23 вычисЛейия динамического коэффициента осуществляет вычисление отношения

е

уч

где

- максимальное значение модуля

сигнала ошибки (сигнал уль. тразвукового датчика 12 круп. /J, ности); .

X - максимальное значение .модуля реальной производной сигнала ошибки (сигнал с ультразвукового датчика 12 круп ности).

; Величина 9 Охарактеризует дйнами;:ческие свойства твердого в пульпе, iопределяемые(вкрапленностью полезнр;го компонента и. используется для коррекции гранулометрического состава ,слива классификатора 2. ДЛЯЕ этого вы:численное значение S подается на корректор задания регулятора 13 расхода .воды в классификатор 2, который ста;бйЛизирует содержание ;вновь сформированного класса крупности твердогов выходном продукте цикла измельче.ния. -

Второй блок .24 умножения путем перемножения Сигналов с ультразвукового датчика 12 крупности и датчика 25 расхода пульпы на сливе классификагора 2 вычисляет производительность цикла измельчения йо выбранному классу крупноСти твердого.

Задача автоматической оптимизации работы цикла измельчения сводится к поддержанию максимального значения производительности по выбранному в зависимости от характера вкрапленности полезного компонента классу крупности. При этом определяющее зна.чение на выход выбранного класса крупности имеет заполнение мельницы 1 рудой. Таким образом, задачей автоматической оптимизации цикла измельчения является поддержание такого уровня заполнения мельницы 1, который обеспечивал бы максимально возможную для данного качества сырья и состояйИя технологического оборудования 1Й1р6ийв6дйтёлбность по вновь сформированному в зависимости от характера вкрапленности псэлезнрго компонента классу kpynhb :TH. , С этой целью текущее значение-ааполнения МёЛьницы 1 V(t) с дагчика 27 заполнения мельницы 1 и производительности Q(t) цикла по выбраннс «у классу крупности подают на блок 26 райпознавйния, которьй определяет ситуацию, к которой относятсй теку«ие значения V и Q . ,. t, В результате этого в каждый момент вра«1ени t восстанавливается фун ция f в выражении а f{v). В качестве алгоритма кусочной alfпрокеймацйй используется алгоритм / 1 d fl, ()01(.)1ЕВ1 ; . 4-1о, (Ъ)-, . Области 6-, можно интерпретировать как производственные йитуацйи/ харак , теризуемые разным.составом исходного сырья и сосо оянием технологической оборудования (состоянием футеровки меЛЬницы 1 и мелнмцих тел). екущее значение V(t) подается од новременно на сумматор 31, где складывается с &const - специальным сйгна лом, ВВОДИМЫМ источником 29 сигнала смадения и,на 28, где складывается ,,ВВОДИМЫМ Htfт 39ником 3i сигнала . Блок 30 вбсстайовления для (tb в соответствии со значением f, по.ступающий с лока 26 распознавания в числяет ). Блок 33 восс айовления для VeV(t)-Авычисляет Qef (v). л„ , Блок Д4 вычитаний определяет pksность . Сигнум-элемент 35 в эавйсимбстй от знака величины п.формирует сигнал на увеличение, (п имеет положи.1е11ЬН ое значение), Либо на уменьшение (п ймё ёт отрицательное значение) произво с ительноСти цикла по руде путем коррекц1ий задания регулятора 4 загрузки мельницы 1 рудой. формула изобретения Устройство управления циклом измельчения, содержащее мельницу с кла сификаторсм, датчик конвейерных весо регулятор загрузки, выход которого соединен со входом преобразователи vKsefffdfct i подключенным к приводному двигателю конвейера-питателя, блОй сдЪтн(ЙаёНИя, регулятор расхода вода в мельницу, регулятор расхода воды , в классификатор и датчик крупности, оТ Ч а ю ад ее с я тем, что, С целью увеличения производительности, оно снабжено датчиком давления, регулятором загруэкн мельницы шайами, двумя блоками вычисления динамического коэффициента, двумя блоками умножения, блоком интегрирований, элемейто 4 , пороговым элеч ментоМ, датчиком заполнения мельницы, да рчикрм 1 асхода пульпы на Оливе клас сификатора двумй источниками сигналов сйещения, блоком распознавания, вумя сумматорами, двумя блоками аосс ановлен;йЯг блоком вычитания и сигHSM-элементдм, причем jDtaT4HK конвеЙернйк весов подключён к одному из входов блока соотношения, к одному из йходов pefyftaTofta загрузки, ко йходу 6ло«;й вычисления динамическб1 о коэффициента И к одному из ВХОДОВ первого блока умнсзжения которого соединенс другим йходалш блойа сботног&ения и rtepsoro блока ; «ожейия, выход которого подключей КО хбду блока )ированйя и к однсм йй Входов яемен а йамя- „ ти, эХ5бд KOTOfioro подключен к ВЫХОДУ блокй йй ёгрйрЬванйй, быход .йлемента йамйти соединён через пороговый элегий в ходсм ef Jtstffipa - , даг{: Уд1сй , датчик запсотйёнйя мёйьайцы йо йслйчёй к , йэ вхЬдой ёл6ка |)аспозйавёГййЯ, к одному из ясрвого cyMNiaTopa и к одйому из входов второго суммато- 1ра, другой вхой KOTOpoVp соединен с ИСТОЧНИКОМ сигналов смещения, BMxotf второго суммафора подключен к йЭ вводов ел ока восстановления, выход которого соединен с однйм вхЬдоы блока еычйтанйя, выход ко- TOjporo поййлючен через сйгнум-элемен с ДРУГИМ регуЛйтора загрузки, второй ИСТОЧНИК сигнала смещений подключен к ittpyroMy -входу первого сумматораi §ыход которого соединен с одним ёхОдом блока восстановЛенийГ, выход которого соединен с другим входом блока вычитания, выход блока распЪёнавания соединен с другими входами блоков восстановления,; другой вход блока распознавания соединен с выходом второго блока умножения, ОДИН иэ входов которого соединен с датчиком расхода пульпы, а один из входов регулятора расхода йоды в классификатор и вход второго блока вычисления динамического коэффициента подключены к датчику крупНвстй, выход второго блоКа вычислейия Динамического коэффициента соединен с другим входом регулятора расхода воды в классификатор, а датчик Давления сбёШйён с соответствующим входом блока соотношения, выход которого подключен к регулятору расхода воды в мельницу.

Источники информации, принятые во внимание rtpTifSReinreWMae

1.Webber С.С.В. Automatic particle srze ana rod mill tonnage control

at Craigmont tan Mining S 1972. 6, c. 36-37.

2; Авторское свидетельство СССР по заявке 2550368, кл. В 02 с 25/00,

19 7 / .

| название | год | авторы | номер документа |

|---|---|---|---|

| Система автоматического управления технологической линией обогащения | 1978 |

|

SU749430A1 |

| Система автоматического управления технологической линией обогащения | 1978 |

|

SU751426A1 |

| Устройство для автоматического управления процессом обогащения | 1979 |

|

SU780889A1 |

| Система автоматического управления одностадийным циклом мокрого измельчения | 1981 |

|

SU1031509A1 |

| Самонастраивающаяся система автоматического управления процессом мокрого измельчения | 1981 |

|

SU1018106A1 |

| Способ автоматического управления одностадийным циклом мокрого измельчения | 1979 |

|

SU906615A1 |

| Способ управления процессом измельчения в барабанной мельнице | 1974 |

|

SU513719A1 |

| Способ автоматического управления технологической цепью обогащения | 1977 |

|

SU735299A1 |

| Способ автоматического управления процессом мокрого измельчения в мельнице, работающей в замкнутом цикле с классифицирующим аппаратом | 1978 |

|

SU778797A1 |

| Система управления процессом мокрого измельчения | 1981 |

|

SU1028370A1 |

ррГ

um

гг /

2/

А

Авторы

Даты

1980-11-15—Публикация

1978-12-18—Подача