Изобретение относится к термической обработке движущегося металла в агрегатах непрерывного действия и может быть использовайо для контроля температурного режима в протяжных печах, в частности для определения величин температурно-временных параметров отжига металла в этих печах.

Целью изобретения является упрощение, повьшение надежности, быстродействия и снижение стоимости контроля TeNmepaTypHMX режимов в протяжных печах.

Способ осуществляется следующим образом.

ЧереЭ печь вместе с обрабатываемым металлом пропускают закрепленные на нем пробы, на выходе из печи пробы отсоединяют, и по их термоЭДС определяют величины температурио- времепяых параметров термообработки металла.

Пробы должны обладать избира- тельтюй термоэлектрической чувстравны, а следовательно, режимы термообработки идентичны.

Измерение термоЭДС производят при нагреве контакта пробы с медным

в электродом сравнения до 90-180 С, при этом температуру второго контакта поддерживают равной 40°С. Выбор верхней границы нагрева горячего контакта обусловлен необходимостью

JO получения высокого значения термоЭДС а также тем, что при температурах выше ISO C на поверхности медного электрода образуется окисная пленка, которая приводит к появлению параJ5 зитной термоЭДС в цепи и искажению результатов измерений. При нагреве горячего контакта электрода и пробы до температуры ниже значения термоЭДС цепи уменьшаются, что

2Q приводит к снижению чувствительности и точности способа,

Температуру холодного контакта пробы и электрода (АО°С) выбирают

исходя из того, что эта температура йительностью к температурно-временным 25 должна быть выше температуры окружа- параметрам термообработки,. термоЭДС ющей среды в помещении пульта управ- их измеряют вне печи, затем по изнест- ным соотношениям, связывающим параления.

Для определения температуры и продолжительности выдержки .листового металла в протяжной печи в ди.ана- зонах 750--850 С н 370-550 С в качест ве проб используют обрп.зцы закаленной стали У О и трансфор -гаторной . Выбор обрязцов обусловле тем, что в данных диапазонах варьирования температуры и п эодолжитс.1 Ы1Ости выдержки указанные образцы обладают высокой чувствите.пьностью к изменению определяемых ппрлмс7 р ,.;1з.

метры термообработки с термоЭДС проб, .определяют значения этих парометрон. Экспериментально устаноБлепо, что зависимость термоЭДС некоторых сталей от параметров термообработки (скорости нагрева и охлажде П1я V,, , V, температура

и длительность

выдержки I ) являотся монотонной для определения диапазонов изменения этих параметров, что нозво.г1.5тет однозначно определять величины параметров термообработки исходя из значений термоЭДС проб. При этом толщину пропускаемых проб j, .подблрают исходя -из выражения

о/

Р С

и и

()

Р.

де с , с

коэффициепт теплопередачи, соответственно, к пробе и мет;аллу; соответственно плотности проб и обрабатываемого металла;

С|, ,С„ - теплоемкости проб и металла соответственно; , толщина обрабатываемого металла.

В этом случае произведения критеиев Био и Фурье для проб и металла

А Я

-S.

равны, а следовательно, режимы термообработки идентичны.

Измерение термоЭДС производят при нагреве контакта пробы с медным

электродом сравнения до 90-180 С, при этом температуру второго контакта поддерживают равной 40°С. Выбор верхней границы нагрева горячего контакта обусловлен необходимостью

получения высокого значения термоЭДС, а также тем, что при температурах выше ISO C на поверхности медного электрода образуется окисная пленка, которая приводит к появлению паразитной термоЭДС в цепи и искажению результатов измерений. При нагреве горячего контакта электрода и пробы до температуры ниже значения термоЭДС цепи уменьшаются, что

приводит к снижению чувствительности и точности способа,

Температуру холодного контакта пробы и электрода (АО°С) выбирают

исходя из того, что эта температура должна быть выше температуры окружа- ющей среды в помещении пульта управ-

ления.

Для определения температуры и продолжительности выдержки .листового металла в протяжной печи в ди.ана- зонах 750--850 С н 370-550 С в качестве проб используют обрп.зцы закаленной стали У О и трансфор -гаторной . Выбор обрязцов обусловле тем, что в данных диапазонах варьирования температуры и п эодолжитс.1 Ы1Ости выдержки указанные образцы обладают высокой чувствите.пьностью к изменению определяемых ппрлмс7 р ,.;1з.

Пробы, в качестне которых взяли закаленную сталь У10 и трансформаторную- сталь (по 5 образцо.Е каждой стали), закрепляют на вырезанном куске полосы, зваривают этот кусок в ленту и пропускают через нечь.

После, прохождения через печь вырезают часть полосы с пробакп-, снимают их, измеряют их термоЭДС относительно медного электрода сравнения при температурах горячего и хо-

лодного контактов соответственно 130 и АО°С. В качестве измерительного прибора используют потенциометр типа КСП-4.

Температуру горячего контакта про- бы с электродом сравнения берут в диапазоне gO-lSO C.

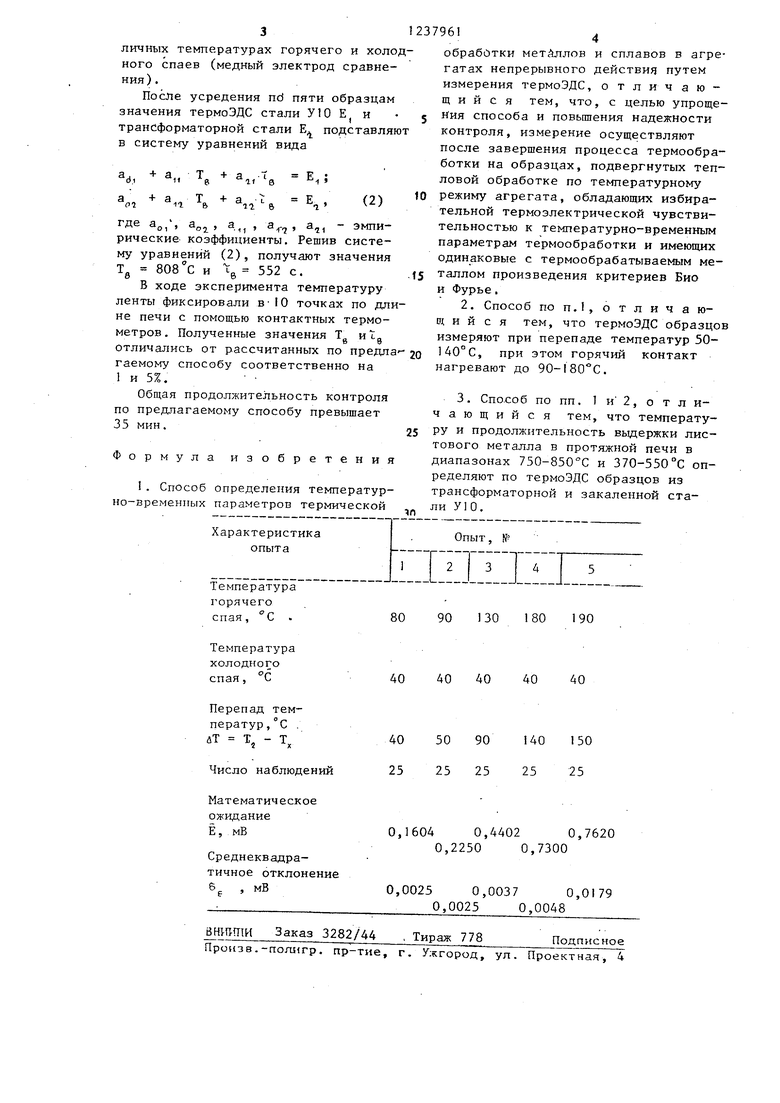

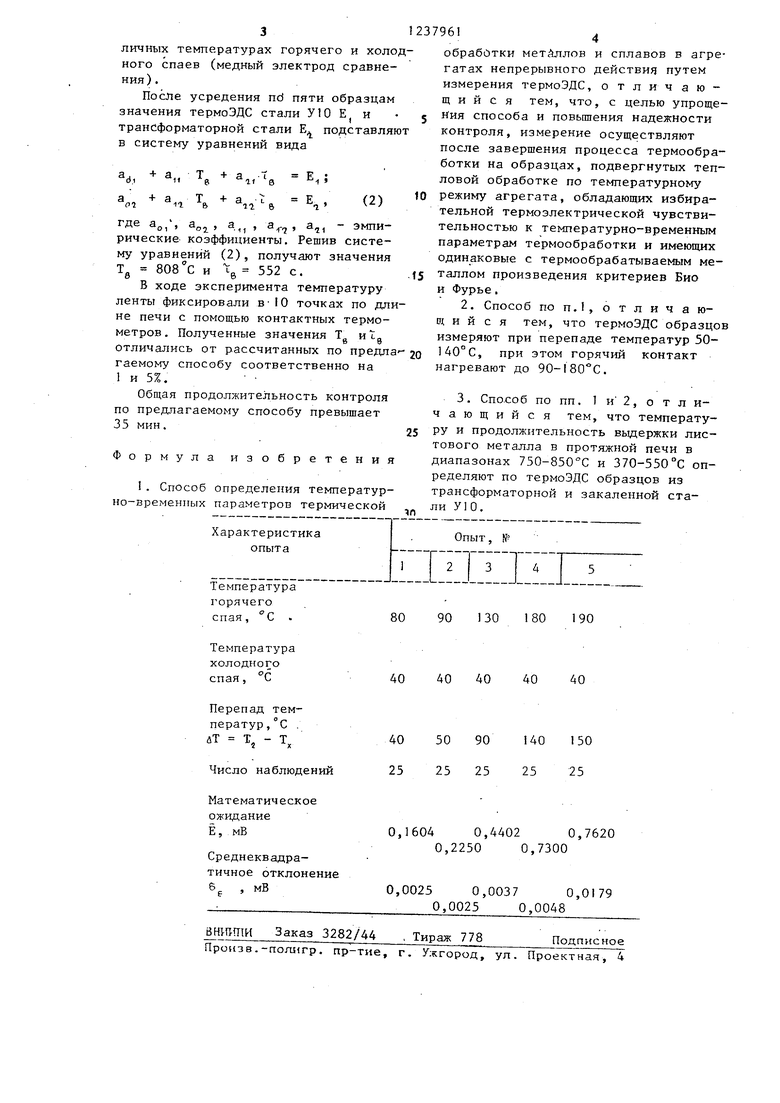

Б таблице приведены значения термоЭДС стального образна при раз3

личных температурах горячего и холодного спаев (медный электрод сравнения).

После усредения nd пяти образцам значения термоЭДС стали У10 Е и трансформаторной стали Е подставляют в систему уравнений вида

d.

+ а.

ЗаГ 0

01 где а

.г

+ а

11 6

Е Е

1

(2)

о, , а„, , а.,, , а, , а,, - эмпирические коэффициенты. Решив систему уравнений (2), получают значения Tg и 552 с.

В ходе эксперимента температуру ленты фиксировали в-10 точках по длне печи с помощью контактных термометров. Полученные значения Т ис отличались от рассчитанных по предл гаемому способу соответственно на 1 и 5%.

Общая продолжительность контроля по предлагаемому способу превышает 35 мин.

Формула изобретени

I. Способ определения температур но-временпых параметров термической

спая.

Перепад температур, °С . йТ Т, - Т

Число наблюдений

Математическое

ожидание Ё, мВ

Среднеквадратичное отклонение 6 , мВ

ВНШти Заказ 3282/44 , Тираж 778

Произв.-поллгр. пр-тие, г. Ужгород, ул. Проектная, 4

т

10

--

2379614

обработки метйллов и сплавов в агрегатах непрерывного действия путем измерения термоЭДС, отличающийся тем, что, с целью упроще- с Ния способа и повьппения надежности контроля, измерение осуществляют после завершения процесса термообработки На образцах, подвергнутых тепловой обработке по температурному режиму агрегата, обладающих избирательной термоэлектрической чувствительностью к температурно-временным параметрам термообработки и имеющих одинаковые с термообрабатываемым металлом произведения критериев Био и Фурье.

2. Способ поп.1,отличаю- Di и и с я тем, что термоЭДС образцов измеряют при перепаде температур 50- 140°С, при этом горячий контакт нагревают до 90-180°С,

«5

20

3. Способ по пп. 1 и 2, о т л и- чающийся тем, что температуру и продолжительность выдержки листового металла в протяжной печи в диапазонах 750-850°С и 370-550°С определяют по термоЭДС образцов из трансформаторной и закаленной стали У10.

40 40 40 40 40

40 50 90 140 150 25 25 25 25 25

0,1604 0,4402 0,7620 0,2250 0,7300

0,0025 0,0037 0,0179 0,0025 0,0048

Подписное

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля температурно-временных параметров термообработки холоднокатаного металла | 1990 |

|

SU1837216A1 |

| Способ термоэлектрического автономного контроля температурно-временных параметров термообработки холоднокатаного металла | 1986 |

|

SU1390558A1 |

| Устройство для термоэлектрического контроля металлов и сплавов | 1977 |

|

SU693201A1 |

| Способ получения изотропной электротехнической стали | 2021 |

|

RU2762195C1 |

| Способ импульсного термоэлектрического неразрушающего контроля теплофизических свойств металлов и полупроводников | 2017 |

|

RU2665590C1 |

| ВЫСОКОПРОЧНАЯ, СВАРИВАЕМАЯ СТАЛЬ С ПОВЫШЕННОЙ ПРОКАЛИВАЕМОСТЬЮ | 2005 |

|

RU2314361C2 |

| Способ производства высокопрочной холоднокатаной стали | 2020 |

|

RU2751072C1 |

| СПОСОБ ОТЖИГА ОЦИНКОВАННОЙ ТОНКОЙ СТАЛЬНОЙ ПОЛОСЫ | 1993 |

|

RU2082767C1 |

| Способ термической обработкиРЕльСОВ | 1979 |

|

SU804702A2 |

| Способ закалки деталей из низкоуглеродистой борсодержащей стали | 2018 |

|

RU2690386C1 |

Изобретение позволяет осуществлять контроль температурного режима термообработки металла в трудно- .доступных для непосредственного наблюдения местах агрегата, упростить и повысить надежность контроля, затраты на наладку. Способ заключается в определении величин температурно- временных параметров термообработки металлов и сплавов по соотношениям, связывающим их с термоЭДС специальных проб, пропускаемых через агрегат вместе с обрабатываемым изделием. 2 з.п. ф-лы, 1 табл. с (Л tN9 САЭ СО Од

Авторы

Даты

1986-06-15—Публикация

1984-12-14—Подача