1

Изобретение относится к порошковой металлургии и может быть использовано при термической обработке твердого сплава, применяемого для металлорежущего инструмента.

Цель изобретения - повьшение стойкости твердосплавного инструмента и упрощение способа.

Циклический нагрев твердого сплава до 1200 С с промежуточным охлаждением на воздухе до температуры не выше 700°С позволяет сократить время выдержки до 2 мин и производить окончательное охлажде1тае в масле комнатной температуры.

Выбор оптимальной температуры нагрева обусловлен тем, что при превышении этой величины увеличивается хрупкость твердого сплава и

происходит выкрашивание режущей кром- 20 во проходов, сделанных резцом до пеки, а при нагреве до температуры ниже 1200 С нет повышения прочности твердого сплава.

Выбор оптимального времени вьщерж- ки обусловлен тем, что при времени, меньшем 2 мин, не наблюдается эффекта упрочнения, а увеличение времени выдержки не приводит .к увеличению прочности. Охлаждение на воздухе до температур ниже проводить нецелесообразно, так как при этом не .происходит улучшения прочностных характеристик твердого сплава, а лишь затрачивается дополнительное .время. При охлаждении до температур выше 700°С не наблнадается эффекта упрочнения .

Способ термообработки спеченного

твердого сплава, осуществляют в следующей последовательности.

Пластины из твердых сплавов Т5К10 Т15К6 нагревают до , выдерживают 2 мин, охлаждают на воздухе до температуры не выше , затем осуществляют повторный нагрев до , выдерживают 2 мин и охлаждают в масле комнатной температуры.

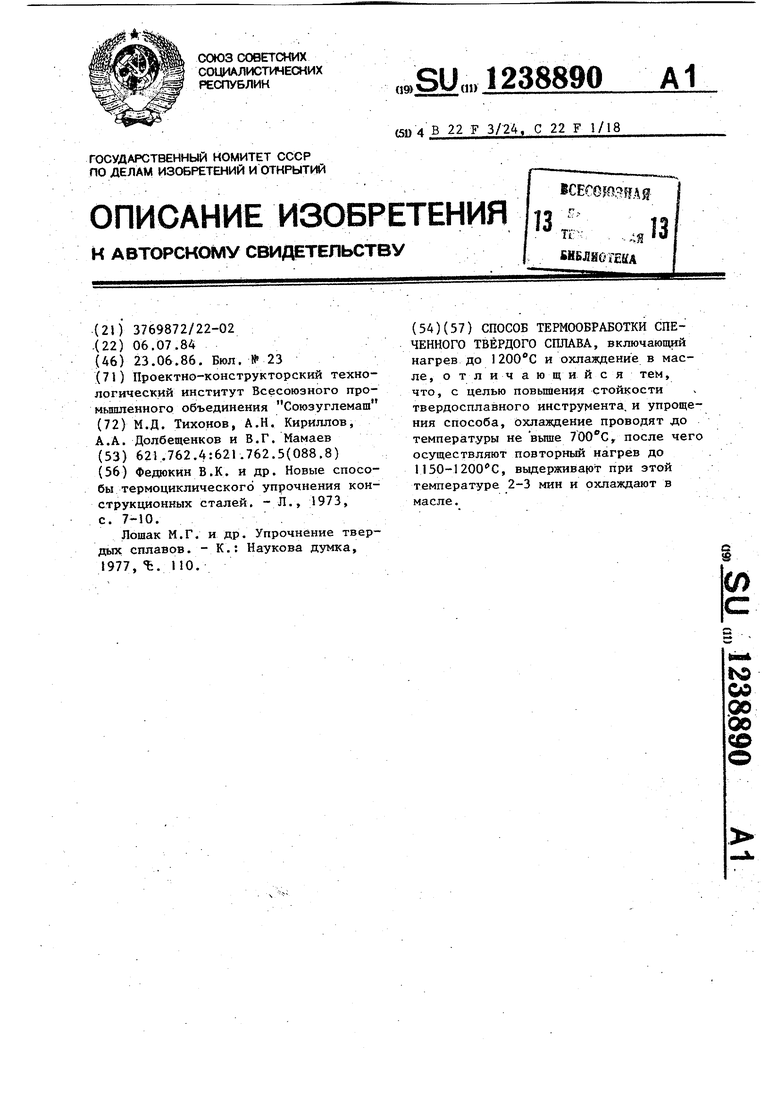

Проводят сравнительные испыта ния твердосплавных пластин, упрочненных известным и предлагаемым способами.

Стойкостные испытания проводят при продольном точении заготовок из стали на следзпощих режимах: скорость оезания м/мин, подача 3 0,40 мм/об, глубина резания t 2,0 мм. Длина прохода составляет 140 мм. Материал режущей части - твердый сплав Т15К6. Определяют среднее количество проходов, сделанных резцом с упрочненными йластинами до

(

переточки. Испытания твердосплавных пластин на статический изгиб проводят на испытательной маншне по шкале ШООО кг в приспособлении с расстоянием между опорами 12 мм.

Испытания показывают, что стойкость увеличилась в 1,7 раз по срав- с пластинами без упрочнения ив 1,2-1,3 раза по сравнению с Пластинами, упрочненными известным способом, а прочность увеличилась соответственно в 1,5-1,2 раза. Результаты испытаний приведены в таблице.

П р и м е р 1. Твердосплавные пластины нагревают до ItOO C, вьщер- жнвают 6, мин и охлаждают в подогретом до масле. Среднее количест

реточки, составляет 58,6 шт. Средний Предел прочности - 97,0 кг/мм (для сплава Т15К6) и 136 кг/мм (для спла- ва Т5К10). Пример 2. Твердосплавные

пластины нагревают до , выдерживают 3 мин, охлаждают в подогретом до масле. Среднее количество проходов составляет 51,6 шт, средний лрёдел прочности - 84,1 и 96,6 кг/мм (соответственно для сплавов Т15К6, Т5К10). Уменьшение времени выдержки приводит к снижению прочности.

П р и м е.р 3, Твердосплавные пластины нагревают до , вьщер- живают 2 ктн, охлаждают на воздухе до , повторно нагревают до , выдерживают 2 мин-и охлаждают в масле комнатной температуры. Среднее количество проходов составляет 55,9 шт., средний предел прочности состаляет 99,6 и 126,6 кг/мм (для сплавов TI5K6 и Т5К10К Стой- . кость и прочность выше, -чем в примере 2, а время выдержки меньше.

П р и м е р 4. Твердосплавшле пластины нагревают до , выдерживают 2 мин, охлаждают на воздухе до 7 00 С, повторно нагревают до , выдерживают 2 мин, охлаждают в масле комнатной температуры. Коли- чествд проходов составляет в среднем 69,8 шт., а средний преДел прочиости для сплавов Т15К6 и Т5КГО соответственно составляет tQ8,2 и 140,4 кг/мм Наблюдается максимальное увеличение стойкости и прочности.

П р и м е р 5. Твердосплавные лластины нагревают до , вьздер

i

живают 2 мин, охлаждают на воздухе .до , повторно нагревают до , выдерживают 2 мин и охлаждают в масле. ,

Стойкость уменьшается незначительно, а для сплава Т5К10 прочность увеличивается всего на 0,8 кг/мм,

Поэтому нецелесообразно охлаждать на воздухе до температуры ни «же .

Примечание. Пластины по режимам № 2-11 подвергнуты термоциклической обработке по пред- лагаемону способу; число оборотов при испытаниях об./мин.

I . ;- ,

Составитель С. Багрова

ТехредИ.Поповкч Корректор О. Луговая.

Редактор Н. Данкулич

Заказ 3331/8 . Тираж 757Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий .113035, Москва, Ж-35, Раушская наб., д. 4/5

. Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4.

2388904

Применение-предлагаемого способа термоциклического упрочнения твердого сплава позволяет повысить проч- . ность твердого сплава, а значит и 5 долговечность металлорежущего инструмента, оснащенного упрочненным твер- дым сплавом, а также- повысить режимы резания. Способ прост, не требует подогретого масла, специального обо- tO рудования и дополнительных материа-. лов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ газового азотирования твердосплавных пластин | 1981 |

|

SU1044676A1 |

| Способ термической обработки режущих пластин из твердого сплава Т5К10 | 2021 |

|

RU2759107C1 |

| Способ термической обработки режущего инструмента из карбидсодержащих твердых сплавов | 2020 |

|

RU2733081C1 |

| Способ упрочнения ультрадисперсного твердого сплава азотированием | 2019 |

|

RU2736246C1 |

| Способ обработки спеченного твердого сплава Т15К6 термоциклированием | 2021 |

|

RU2758706C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТВЕРДОСПЛАВНОГО ИНСТРУМЕНТА | 1992 |

|

RU2043870C1 |

| Способ получения карбидных покрытий | 1979 |

|

SU790842A1 |

| Способ упрочнения твердых сплавов | 2018 |

|

RU2693238C1 |

| Способ обработки изделий из твердосплавных композиционных материалов | 1991 |

|

SU1771437A3 |

| Способ очистки поверхности изделия | 1988 |

|

SU1600855A1 |

| Федюкин В.К | |||

| и др | |||

| Новые способы термоциклического упрочнения конструкционных сталей | |||

| - Л., 1973, с | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Лошак М.Г | |||

| и др | |||

| Упрочнение твердых сплавов | |||

| -К.: Наукова думка, 1977, t | |||

| ПО. | |||

Авторы

Даты

1986-06-23—Публикация

1984-07-06—Подача